一种应用于公铁海联运的罐式集装箱的制作方法

1.本实用新型涉及罐式集装箱技术领域,尤其是一种应用于公铁海联运的罐式集装箱。

背景技术:

2.传统应用于铁路的罐式集装箱均为钢制,重量大,载重受限,装载量小,运输利润低。市面上也有部分铝合金罐为应付法规而在罐体前后端安装角件以及角柱等结构,但该结构强度并不能满足道路及铁路运输的需要,其罐体中间设置有鞍座,鞍座与集装箱运输半挂车用螺栓连接,因此该结构并非真正意义上的罐式集装箱。

3.再者,现有联运的钢制罐式集装箱罐体形状为等径直筒状,在使用40尺集装箱运输骨架车运输2个20尺罐式集装箱时,其中前罐的卸料口位于车前,后罐卸料口位于车后。由于道路上所有集装箱运输半挂车都有前高后低的设计,因此前罐的卸料口比罐体最低点要高,造成卸料不干净。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对现有技术的不足,提供一种轻量化、强度高、大幅度降低自重,提高载重量的应用于公铁海联运的罐式集装箱。

5.本实用新型所要解决的技术问题是通过以下技术方案来实现的,本实用新型是一种应用于公铁海联运的罐式集装箱,其特点是,包括集装箱框架和设在集装箱框架内的卧式罐体,所述集装箱框架为长方体框架,在集装箱框架的前后两端面的四角均固定连接有斜支撑杆,在集装箱框架的前后两端面均固定设有封板;

6.所述罐体包括罐体本体,罐体本体的下部设有卸料口,封板开设有供罐体卸料的开口,在罐体本体上沿轴向间隔套设有若干个加强圈,加强圈与罐体本体固定相接,在加强圈两侧的侧下方均设有固定托架,加强圈和集装箱框架之间通过固定托架固定相接。

7.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的应用于公铁海联运的罐式集装箱中:所述集装箱框架由铝合金制成。

8.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的应用于公铁海联运的罐式集装箱中:所述罐体为变径罐,罐体的直径由前端向后端逐渐变大。

9.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的应用于公铁海联运的罐式集装箱中:所述集装箱框架包括四根横梁、四根纵梁和四根角柱,横梁、纵梁和角柱之间互相垂直设置,横梁和纵梁首尾相接构成上框架和下框架,横梁和角柱首尾相接构成前框架和后框架;固定在前框架上的封板为前封板,固定在后框架上的封板为后封板。

10.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的应用于公铁海联运的罐式集装箱中:所述前框架中位于下方的横梁的中部设有便于卸

料阀操作的卸料缺口。

11.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的应用于公铁海联运的罐式集装箱中:所述罐体本体的前后两端分别设有前封头和后封头,卸料口设在前封头的下部,在前封板的下部设有供罐体卸料的开口。

12.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的应用于公铁海联运的罐式集装箱中:在上框架和下框架的四角均固定连接有斜支撑杆。

13.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的应用于公铁海联运的罐式集装箱中:在集装箱框架的两侧均固定连接有用于对罐体进行径向限位的挡板,加强圈两侧与挡板搭接;

14.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的应用于公铁海联运的罐式集装箱中:所述加强圈两侧与挡板的搭接处设为竖向的平直段。

15.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的应用于公铁海联运的罐式集装箱中:所述前框架的上下横梁之间连接有爬梯。

16.与现有技术相比,本实用新型的有益效果是:

17.通过设置长方体集装箱框架,并在集装箱框架的前后两端面的四角连接有斜支撑杆,使得集装箱框架的四角构成稳定的三角形结构,提高了框架的稳定性和连接强度;通过在集装箱框架的前后两端设置封板能够在轴向上对罐体进行限位,在集装箱框架内设置卧式的罐体,罐体上设置若干加强圈,能够有效的提高罐体的强度,加强圈通过固定托架与集装箱框架固定相接,将罐体与集装箱框架连为一体,保证了罐式集装箱的强度,同时,集装箱框架采用铝合金制成,代替钢制能够大幅度降低自重,实现罐式集装箱的轻量化,提高装载量,提高利润;

18.通过设置变径罐,罐体的直径由前端向后端逐渐变大,卸料口设在前端,保证客户使用时卸料干净,提升卸净率,减少操作时间,提升效率。

附图说明

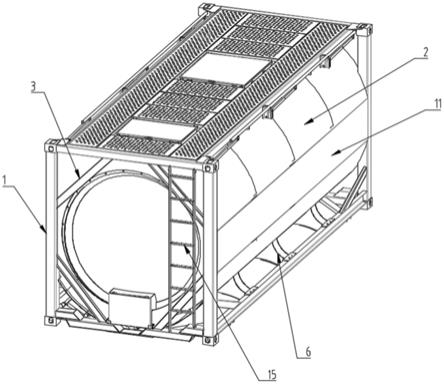

19.图1为本实用新型的一种结构示意图;

20.图2为集装箱框架结构示意图;

21.图3为变径罐的罐体结构示意图;

22.图4为图3的正视图;

23.图5为图3的侧视图;

24.图6为集装箱框架和罐体的总装图。

25.图中:1. 集装箱框架,2.罐体,3.斜支撑杆,4.封板,5.加强圈,6.固定托架,7.横梁,8.纵梁,9.角柱,10.卸料缺口,11.挡板,12.平直段,13.前封头,14.后封头,15.爬梯。

具体实施方式

26.以下进一步描述本实用新型的具体技术方案,以便于本领域的技术人员进一步地理解本实用新型,而不构成对其权利的限制。

27.实施例1,参照图1,结合图2、图6,一种包括集装箱框架1和设在集装箱框架1内的卧式罐体2,所述集装箱框架1为长方体框架,在集装箱框架1的前后两端面的四角均固定连接有斜支撑杆3,在集装箱框架1的前后两端面均固定设有封板4;

28.参照图3,结合图4、图5,所述罐体2包括罐体2本体,罐体2本体的下部设有卸料口,封板4开设有供罐体2卸料的开口,在罐体2本体上沿轴向间隔套设有若干个加强圈5,本实用新型设置3个加强圈5,加强圈5之间等间距设置,加强圈5与罐体2本体固定相接,在加强圈5两侧的侧下方均设有固定托架6,加强圈5和集装箱框架1之间通过固定托架6固定相接。

29.所述集装箱框架1由铝合金制成。

30.所述罐体2为变径罐,罐体2的直径由前端向后端逐渐变大。

31.所述集装箱框架1包括四根横梁7、四根纵梁8和四根角柱9,横梁7、纵梁8和角柱9之间互相垂直设置,横梁7和纵梁8首尾相接构成上框架和下框架,横梁7和角柱9首尾相接构成前框架和后框架;固定在前框架上的封板4为前封板,固定在后框架上的封板4为后封板。本实施例中,前封板和后封板均包括两个角封板和四个边封板,前、后框架的横梁7、与其相接的角柱9以及同时与横梁7、角柱9相接的斜支撑杆3构成稳定的三角形结构,前、后框架的四个角分别形成四个三角形结构,在前、后框架的上方的两个三角形区域设置的封板为角封板,角封板为三角形;在两个斜支撑杆3和横梁7、两个斜支撑杆3和角柱9之间设置的封板为边封板,边封板朝向集装箱框架1中心一侧设置为弧形,边封板的内圈形成与罐体相适的圆形开口,前框架的下侧的边封板设有与卸料缺口10相通的避让口。

32.所述前框架中位于下方的横梁7的中部设有便于卸料阀操作的卸料缺口10。

33.所述罐体2本体的前后两端分别设有前封头13和后封头14,卸料口设在前封头13的下部,在前封板4的下部设有供罐体2卸料的开口。

34.在上框架和下框架的四角均固定连接有斜支撑杆3,斜支撑杆3起到加强作用的同时也便于保温层的固定。

35.在集装箱框架1的两侧均固定连接有用于对罐体2进行径向限位的挡板11,加强圈5两侧与挡板11搭接;通过设置挡板11,能进一步对罐体2的径向进行限位,保证罐体2稳固。

36.所述加强圈5两侧与挡板11的搭接处设为竖向的平直段12。

37.所述前框架的上下横梁7之间连接有爬梯15。

38.本实用新型的集装箱框架1结构稳固牢靠,强度大,在保证强度的同时,采用铝合金代替钢制,能够大幅降低罐式集装箱的自重,本方案的20尺保温式罐式集装箱,比同等功能的不锈钢集装箱轻约700kg(18%左右),有效降低联运罐式集装箱自重,在总重被限制的条件下,装载量增加意味着运营利润的增加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1