VRS自动收放板机的制作方法

vrs自动收放板机

技术领域

1.本实用新型涉及自动检测pcb板辅助设备技术领域,尤其是一种vrs自动收放板机。

背景技术:

2.目前的vrs收放板多为人工收放,处理速度慢,搬运工作强度大,而且在人工搬运的过程中,由于板件受力取决于搬运工人的姿势,容易发生倾斜或剐蹭现象,尤其是剐蹭,容易影响板件质量,还存在搬运过程中板件掉落、造成人员受伤的问题。

技术实现要素:

3.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的vrs自动收放板机,从而实现板件的机械化收放,提高工作效率的同时,板件的损坏率也明显降低。

4.本实用新型所采用的技术方案如下:

5.一种vrs自动收放板机,包括机架,所述机架上方设有行车机械臂,机架上设有上料位、位于上料位出料方向一侧的送板位、位于送板位出料方向一侧的动力辊组、位于动力辊组出料方向一侧的检测位、位于检测位出料方向一侧的输出暂存位、位于输出暂存位出料一侧的出料位,所述动力辊组的出料方向垂直于送板位的出料方向,出料位与上料位并列设置,

6.所述上料位两侧设有定位组件,定位组件包括与上料位固定相连的定位气缸、与定位气缸的活塞杆铰接相连的锁钩,锁钩中点与上料位铰接,定位气缸活塞杆伸缩带动锁钩转动,

7.所述动力辊组对应设有排板组件,所述排板组件包括伸出动力辊组上表面的排板杆,动力辊组下方设有带动排板杆的动力装置,

8.所述输出暂存位对应设有挡板组件、位于挡板组件两侧的限位排板件,所述挡板组件包括位于输出暂存位下方的挡板气缸、与挡板气缸的活塞杆相连的挡板板体,所述挡板板体与输出暂存位出料方向的侧边之间预留用于容纳板件的间距。

9.作为上述技术方案的进一步改进:

10.所述定位组件的锁钩朝向上料位的上料口一侧,两侧定位组件的锁钩转动方向相对。

11.所述送板位、输出暂存位并列设置,行车机械手位于送板位、输出暂存位上方。

12.所述动力辊组的排板组件位于动力辊组背离送板位一侧。

13.所述挡板组件两侧的限位排板件包括限位杆、位于输出暂存位下方的带动限位杆垂直于出料方向运动的驱动装置。

14.所述出料位两侧也设有定位组件。

15.本实用新型的有益效果如下:

16.本实用新型结构紧凑、合理,操作方便,通过将本实用新型的收放板机与vrs确认

检修设备对接,辅以人工少量干预,利用三轴机械手将上料、送料、检测、出料的动作集合到一台设备上,解决了人工收放速度慢、搬运量大的问题。本实用新型中的上料位、出料位都设置有定位组件,用于锁紧上料车,尤其适用于上料车送料的工况,大大减小了在人工搬运过程中出现刮蹭pcb板,由于人员失误造成pcb板掉落造成人员受伤等问题。

附图说明

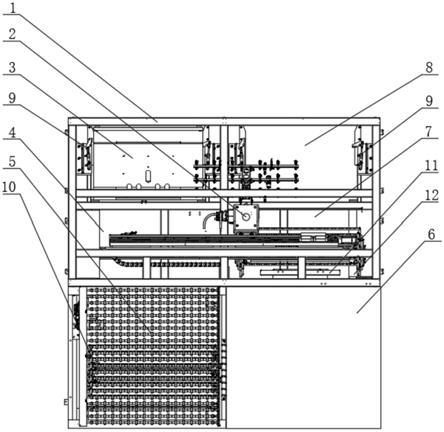

17.图1为本实用新型的整体结构俯视图。

18.图2为本实用新型的定位组件结构图。

19.图3为本实用新型的定位组件俯视图。

20.图4为本实用新型的动力辊组结构示意图。

21.图5为本实用新型的动力辊组及其上的排板组件位置示意图。

22.图6为本实用新型的挡板组件结构示意图。

23.其中:1、机架;2、行车机械臂;3、上料位;4、送板位;5、动力辊组;6、检测位;7、输出暂存位;8、出料位;9、定位组件;10、排板组件;11、挡板组件;12、限位排板件;

24.901、定位气缸;902、锁钩;

25.101、排板杆;102、动力装置;

26.111、挡板气缸;112、挡板板体。

具体实施方式

27.下面结合附图,说明本实用新型的具体实施方式。

28.如图1

‑

图6所示,本实施例的vrs自动收放板机,包括机架1,机架1上方设有行车机械臂2,机架1上设有上料位3、位于上料位3出料方向一侧的送板位4、位于送板位4出料方向一侧的动力辊组5、位于动力辊组5出料方向一侧的检测位6、位于检测位6出料方向一侧的输出暂存位7、位于输出暂存位7出料一侧的出料位8,动力辊组5的出料方向垂直于送板位4的出料方向,出料位8与上料位3并列设置,

29.上料位3两侧设有定位组件9,定位组件9包括与上料位3固定相连的定位气缸901、与定位气缸901的活塞杆铰接相连的锁钩902,锁钩902中点与上料位3铰接,定位气缸901活塞杆伸缩带动锁钩902转动,

30.动力辊组5对应设有排板组件10,排板组件10包括伸出动力辊组5上表面的排板杆101,动力辊组5下方设有带动排板杆101的动力装置102,

31.输出暂存位7对应设有挡板组件11、位于挡板组件11两侧的限位排板件12,挡板组件11包括位于输出暂存位7下方的挡板气缸111、与挡板气缸111的活塞杆相连的挡板板体112,挡板板体112与输出暂存位7出料方向的侧边之间预留用于容纳板件的间距。

32.定位组件9的锁钩902朝向上料位3的上料口一侧,两侧定位组件9的锁钩902转动方向相对。

33.送板位4、输出暂存位7并列设置,行车机械手位于送板位4、输出暂存位7上方。

34.动力辊组5的排板组件10位于动力辊组5背离送板位4一侧。

35.挡板组件11两侧的限位排板件12包括限位杆、位于输出暂存位7下方的带动限位杆垂直于出料方向运动的驱动装置。

36.出料位8两侧也设有定位组件9。

37.本实施例中的具体结构和工作原理如下:

38.如图1所示,机架1上呈回转状依次设置上料位3、送板位4、动力辊组5、检测位6、输出暂存位7和出料位8,其中动力辊组5和检测位6如图1中的方位,并排设置。

39.如图1、图2和图3所示,定位组件9的定位气缸901倾斜设置,这样定位气缸901的活塞杆伸出时,能够带动锁钩902绕锁钩902中间的铰接点转动,锁钩902转动,实现对外来上料车的锁紧或撤去限位力。

40.如图4和图5所示,动力辊组5的板件输出方向与滚轮的滚动方向相同,在动力辊组5两侧还设有排板组件10,排板组件10的两根排板杆101位于动力辊组5表面或高出动力辊组5,用于推动板件;在动力辊组5下方设置用于带动排板杆101的动力装置102,本实施例中的动力装置102可采用气缸推动或电机带动传动组件,由于动力装置102带动排板杆101为常用技术,本实施例中不作赘述。

41.在输出暂存位7设置有垂直于板件输出方向的挡板组件11,挡板组件11两侧对应设有限位排板件12,限位排板件12结构与排板组件10的结构相同。

42.工作时,上料车运行至上料位3,被上料位3两侧的定位组件9锁紧,上料位3的板件被行车机械手放到送板位4处,从送板位4被输送至动力辊组5上,本实施例中的送板位4也采用辊实现输送;板件由动力辊组5传送到背离送板位4一侧,然后排板组件10将板件推向检测位6,此时辅以人工,人工将板件拉至检测位6进行检测,检测结束后,放到输出暂存位7,由输出暂存位7的滚轮带动输出,板件被运送到输出暂存位7背离检测位6时,挡板组件11被挡板气缸111带动上升,两侧对应的限位排板件12同时作用,将板件的位置限定,由行车机械臂2抓取后送到出料位8,被出料位8的小车收取运走。

43.本实用新型通过利用移载的方式和三轴机械手实现收放板一体化机型,从根本上解决了收放板速度慢,搬运劳动量大的问题。大大减小了在人工搬运过程中出现刮蹭pcb板,由于人员失误造成pcb板掉落造成人员受伤等问题。

44.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1