一种智能机械手、智能存储设备、智能取证设备及证件领取系统的制作方法

1.本实用新型属于传送机构技术领域,更具体地说,是涉及一种智能机械手、智能存储设备、智能取证设备及证件领取系统。

背景技术:

2.在证件制作完成后,需要对证件进行集中存储以及根据目标信息进行定向取出。在对证件进行存储与分发时,仍需要大量的人工介入,导致效率低,失误率相对较高,人员成本也较高,耗时耗力。而且,证件又分为本类证件(如护照等)和卡类证件(如身份证、港澳通行证等),集中管理时又加大了工作量,难以集中管理。

技术实现要素:

3.本实用新型的目的在于提供一种智能机械手、智能存储设备、智能取证设备及证件领取系统,以解决现有技术中存在对证件进行存储与分发时,需要大量的人工介入,导致效率低、失误率高、人员成本高的技术问题。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种智能机械手,其装配于安装架,并在所述安装架的上料区和目标区之间往复运动,以实现自动存、取证件,所述目标区具有多个用于存放证件的存储位。所述智能机械手包括主控单元以及均与所述主控单元控制连接的传送机构和抓取装置,所述传送机构设于所述安装架并与所述抓取装置连接,并在所述主控单元控制下带动所述抓取装置在所述上料区与所述目标区之间的往复传送证件,所述主控单元控制所述抓取装置夹紧与放松。

5.本实用新型还提供一种智能存储设备,其与服务器通信连接,所述智能存储设备包括安装架,所述安装架具有上料区和目标区。所述智能存储设备还包括设于所述目标区的存储装置以及如上述的智能机械手,所述存储装置具有多个供证件存储的存储位,每个所述存储位具有唯一的地址编码并记录于所述服务器;所述智能机械手的传送机构设于所述安装架并与所述抓取装置连接,所述主控单元与所述服务器通信连接,所述传送机构驱动所述抓取装置在所述目标区与各所述存储位之间往复运动。

6.本实用新型还提供一种智能取证设备,其与后台服务器通信连接,所述智能取证设备包括安装架,所述安装架具有上料区和目标区。所述智能取证设备还包括供取证人员进行取证操作的操作组件以及如上述的智能机械手,所述智能机械手的传送机构设于所述安装架并与所述抓取装置连接,所述传送机构、所述抓取装置和所述操作组件均与所述主控单元控制连接,所述主控单元与所述服务器通信连接,所述传送机构驱动所述抓取装置在所述上料区与所述目标区之间往复运动。

7.本实用新型还提供一种证件领取系统,其包括服务器、传送机器人、如上述的智能存储设备以及如上述的智能取证设备,所述智能存储设备至少配设有一个,各所述智能存储设备至少与一个所述智能取证设备相对应,各智能取证设备配设一传送机器人,各所述

传送机器人、各所述智能存储设备和各所述智能取证设备皆与所述服务器通信连接并受其集中调度,各所述传送机器人用于将待领取证件由所述智能存储设备传送至取证人员操作的所述智能取证设备。

8.本实用新型还提供另一种证件领取系统,其与证件制作设备配合,所述证件领取系统包括服务器、第一传送机器人、第二传送机器人、如上述的智能存储设备以及如上述的智能取证设备,所述智能存储设备至少配设有一个,各所述智能存储设备与所述证件制作设备之间匹配至少一个所述第一传送机器人;各所述智能存储设备至少与一个所述智能取证设备相对应,各智能取证设备配设一所述第二传送机器人,各所述第一传送机器人、各所述第二传送机器人、各所述智能存储设备和各所述智能取证设备皆与所述服务器通信连接并受其集中调度,各所述第一传送机器人用于将制作合格的证件由所述证件制作设备传送至所述智能存储设备进行存储,各所述第二传送机器人用于将待领取证件由所述智能存储设备传送至取证人员操作的所述智能取证设备。

9.本实用新型提供的一种智能机械手、智能存储设备、智能取证设备及证件领取系统的有益效果在于:智能机械手包括主控单元以及受主控单元控制调配的传送机构和抓取装置,其中,传送机构安装在安装架并与抓取装置连接,安装架具有上料区和目标区,目标区具有多个用于存放证件的存储位。传送装置在主控单元的控制下,带动抓取装置在安装架的上料区与目标区之间往复传送证件,以实现自动存、取证件,抓取装置在控制单元的控制下可夹紧、放松证件。这样,当需要将传送至上料区的批量证件存放在目标区时,利用智能机械手将上料区的证件逐一传送至目标区的各个存储位;当需要将目标区的某个存储位的证件取出时,利用智能机械手移动至该证件的存储位并将其取出,传送至上料区,以取走该证件,实现存取全智能化、自动化操作,可依照需求设定存储量。该智能机械手能够完全代替人工操作,免去人工逐一存放证件以及在目标区寻找目标证件并取出的工作内容,能够达到快速存储证件以及快速且精准取出目标证件的效果,省时省力,可扩大目标区的存储量,很大程度上降低了成本投入,达到了产品智能化、自动化的效果。

附图说明

10.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

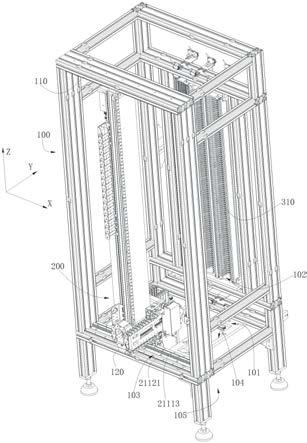

11.图1是本实用新型实施例一提供的智能机械手的装配立体图;

12.图2是本实用新型实施例一提供的智能机械手的局部立体分解图;

13.图3是本实用新型实施例一提供的滑接组件的立体分解图;

14.图4是本实用新型实施例一提供的竖直传送装置的立体分解图;

15.图5是本实用新型实施例一提供的断电保护结构的示意图一;

16.图6是本实用新型实施例一提供的断电保护结构的示意图二;

17.图7是本实用新型实施例一提供的第二水平传送装置与抓取装置的立体分解图;

18.图8是本实用新型实施例一提供的第二水平传送装置与抓取装置的装配立体图;

19.图9是本实用新型实施例二提供的智能存储设备的立体图;

20.图10是本实用新型实施例二提供的存储单元的立体图;

21.图11是本实用新型实施例四提供的智能取证设备的立体图;

22.图12是本实用新型实施例四提供的智能取证设备的另一角度的立体图;

23.图13是本实用新型实施例四提供的损毁装置的立体图;

24.图14是本实用新型实施例五提供的证件领取系统的示意图;

25.图15是本实用新型实施例六提供的证件领取系统的另一示意图。

26.其中,图中各附图标记:

27.28.29.具体实施方式

30.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

31.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者它可能通过第三部件间接固定于或设置于另一个元件上。当一个元件被称为“连接于”另一个元件,它可以是直接连接到另一个元件或者它可能通过第三部件间接连接于另一个元件上。

32.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

34.实施例一:

35.请同时参阅图1和图2,本实用新型实施例一提供一种智能机械手,其用于传送证

件,证件有分为本类证件(如护照等)和卡类证件(如身份证、港澳通行证、银行卡等)。本实施例给出的智能机械手200并不仅限于应用在证件传送,还可以应用在其他物料传送,不做限制。智能机械手装配于安装架100,并在安装架100的上料区101和目标区102之间往复运动,以实现自动传送证件。目标区102可以是用来存储证件的区域,也可以是用来输出证件的区域。上料区101属于证件供应区。利用智能机械手200可将上料区101的证件传送至目标区102,也可利用智能机械手200将目标区102的证件取回,放回至上料区101,实现往复传送全自动化操作。智能机械手200包括主控单元以及均与主控单元控制连接的传送机构210和抓取装置220,传送机构210设于安装架100并与抓取装置220连接,并在主控单元控制下带动抓取装置220在上料区101与目标区102之间的往复传送证件,主控单元控制抓取装置220抓取与放松。

36.在本实施例中,智能机械手200包括主控单元以及受主控单元控制调配的传送机构210和抓取装置220,其中,传送机构210安装在安装架100并与抓取装置220连接,安装架100具有上料区101和目标区102。传送机构210在主控单元的控制下,驱动抓取装置220在安装架100的上料区101与目标区102之间往复运动,以实现自动存、取证件,抓取装置220在控制单元的控制下可抓紧、放松证件。这样,可利用智能机械手200将上料区101的证件逐一传送至目标区102也可利用智能机械手200将目标区102的证件取出,传送至上料区101,实现证件管理全智能化、自动化。该智能机械手200能够完全代替人工操作,免去人工传送证件、寻找目标证件的繁琐操作,能够达到快速传送、精准存取证件的效果,省时省力,很大程度上降低了成本投入,真正达到产品智能化、自动化效果。

37.请同时参阅图1至图3,传送机构210包括均与主控单元控制连接的第一水平传送装置211、竖直传送装置212以及第二水平传送装置213。

38.第一水平传送装置211设于安装架100并与竖直传送装置212连接,其驱动竖直传送装置212在水平面内沿第一水平方向往复移动。

39.竖直传送装置212与第二水平传送装置213连接,其驱动第二水平传送装置213沿竖直方向往复移动。

40.第二水平传送装置213与抓取装置220连接,其驱动抓取装置220在水平面内沿第二水平方向往复移动,第二水平方向与第一水平方向之间具有夹角θ,且0

°

<θ<180

°

。

41.在本实施例中,利用传送机构210的第一水平传送装置211、竖直传送装置212以及第二水平传送装置213,可带动抓取装置220沿第一水平方向、第二水平方向和竖直方向移动,一般第一水平方向与第二水平方向的夹角θ取90

°

,即实现抓取装置220在x轴(第一水平方向)、y轴(第二水平方向)、z轴(竖直方向)的三维空间自由移位传送,提高证件传送的空间范围及灵活性,如图1、图2所示。

42.第一水平传送装置211包括第一驱动组件2111、第一滑接组件2112和第一支撑架2113,第一滑接组件2112连接在安装架100与第一支撑架2113之间,可使第一支撑架2113相对于安装架100的滑动方向为第一水平方向。第一驱动组件2111在主控单元控制下,驱动第一支撑架2113沿着第一水平方向往复滑动,而竖直传送装置212与第一支撑架2113固定连接。这样,在第一驱动组件2111驱动第一支撑架2113沿第一水平方向往复滑动的同时,带动固定在第一支撑架2113上的竖直传送装置212一同沿第一水平方向往复滑动,而抓取装置220通过竖直传送装置212、第二水平传送装置213,间接地与第一支撑架2113连接,竖直传

送装置212与第二水平传送装置213连接,因此,带动抓取装置220沿第一水平方向移动。

43.第一驱动组件2111包括第一动力源21111、第一齿轮21112和第一齿条21113,第一动力源21111固定于第一支撑架2113,其动力输出轴与第一齿轮21112连接,动力输出轴可带动第一齿轮21112同步正反转动。第一齿条21113固定于安装架100,与第一齿轮21112相啮合。这样,第一齿轮21112与第一齿条21113的正反向啮合运动转变成第一支撑架2113相对于第一齿条21113的正反向移动。第一齿条21113的延伸方向为第一水平方向。在本实施例中,第一动力源21111为驱动电机。主控单元根据获取的信号,控制驱动电机启动时机以及正转或反转。

44.第一齿轮21112与第一齿条21113可以为直齿啮合,也可以为斜齿啮合。

45.为了实现稳定的移动以及精准的定向传动效果,通常会采用滑轨10与滑块20的配合方式,一般具有两种结构方案,方案一:滑轨10长,滑块20短,滑轨10的延伸方向与预定的传送方向一致,滑块20与滑轨10滑接配合并沿滑轨10的延伸方向定向滑动;方案二:滑轨10短,滑块20长,滑块20的延伸方向与预定的传送方向一致,滑轨10与滑块20滑接配合并沿滑块20的延伸方向定向滑动。滑轨10与滑块20的滑接结构通常包括滑接槽11和滑接凸起21,滑接凸21起插卡在滑接槽11且二者可相对滑动,二者可分别设置在滑轨10与滑块20上,实现滑轨10与滑块21的滑接配合关系,具体如图3所示。

46.请同时参阅图1至图3,第一滑接组件2112包括至少一个第一滑轨21121以及至少一个第一滑块21122,具体结构方案可以是上述的滑轨10与滑块20结构方案中的方案一或方案二,长件(方案一中的滑轨10或方案二中的滑块20)固定在安装架100上,短件(方案一种的滑块20或方案二中的滑轨10)固定在第一支撑架2113,短件沿着长件的延伸方向滑动,长件的延伸方向与第一齿条21113的延伸方向相同。这样,通过第一滑接组件2112连接第一支撑架2113和安装架100,一方面实现对第一支撑架2113的稳定支撑,另一方面实现第一支撑架2113沿着第一水平方向定向往复移动,并提高其移动的平稳性,即提高抓取装置220沿第一水平方向往复移动的平稳性。

47.在本实施例中,第一滑接组件2112采用上述的方案一。各第一滑轨21121的长度方向、第一齿条21113的长度方向均与第一水平方向相同。

48.优选地,与每个第一滑轨21121滑接配合的第一滑块21122可至少配设一个,可根据具体需求而定。

49.优选地,第一滑接组件2112设置有两个且滑动方向相同,二者相互平行且间隔设置,且均连接第一支撑架2113和安装架100,可进一步提高抓取装置220沿第一水平方向移动的平稳性。优选地,第一驱动组件2111位于两第一滑接组件2112之间。

50.请同时参阅图1至图3,为了更好地提高抓取装置220沿第一水平方向传动的平稳性,第一水平传送装置211还包括第二驱动组件2114、第二滑接组件2115和第二支撑架2116,第二滑接组件2115连接在安装架100与第二支撑架2116之间,可使第二支撑架2116相对于安装架100的滑动方向为第一水平方向。第二驱动组件2114在主控单元控制下,驱动第二支撑架2116沿着第一水平方向与第一支撑架2113同步往复滑动,而竖直传送装置212与第二支撑架2116固定连接。这样,第一驱动组件2111、第二驱动组件2114同时启动,并驱动第一支撑架2113、第二支撑架2116沿第一水平方向往复同步滑动,同时带动竖直传送装置212一同沿第一水平方向往复滑动,更好地提高沿第一水平方向滑动的顺畅性与平稳性,避

免一端部启动,另一端部存在滞后性而发生偏移,造成传送不稳,精准度降低,同时还会降低整体的使用寿命。另外,还有效扩大抓取装置220在竖直方向上的传送行程,满足使用需求。竖直传送装置212的两端部分别固定于第一支撑架2113和第二支撑架2116。

51.安装架100包括上横梁110和下横梁120,上横梁110与下横梁120相互平行且间隔设置。第一滑接组件2112连接下横梁120与第一支撑架2113,第二滑接组件2115连接上横梁110与第二支撑架2116,竖直传送装置212的两端部分别固定于第一支撑架2113和第二支撑架2116。上、下横梁(110、120)之间的距离由抓取装置220的竖直行程而定。

52.第二驱动组件2114包括第二动力源21141、第二齿轮21142和第二齿条(图中未示出),第二动力源21141固定于第二支撑架2116,其动力输出轴与第二齿轮21142连接,动力输出轴可带动第二齿轮21142同步正反转动。第二齿条固定于安装架100,与第二齿轮21142相啮合。这样,第二齿轮21142与第二齿条的正反向啮合运动转变成第一支撑架2113相对于第二齿条的正反向移动。第二齿条的延伸方向为第一水平方向。在本实施例中,第二动力源21141为驱动电机。主控单元根据获取的信号,控制第一动力源21111和第二动力源21141同步启动时机以及同步正转或反转,以使第一支撑架2113与第二支撑架2116的移动方向及速度相同,达到同步效果。

53.第二齿轮21142与第二齿条可以为直齿啮合,也可以为斜齿啮合。

54.请同时参阅图1至图3,第二滑接组件2115包括至少一个第二滑轨(图中未示出)以及至少一个第二滑块21151,具体结构方案可以是上述的滑轨10与滑块20结构方案中的方案一或方案二,长件(方案一中的滑轨10或方案二中的滑块20)固定在安装架100上,短件(方案一种的滑块20或方案二中的滑轨10)固定在第二支撑架2116,短件沿着长件的延伸方向滑动,长件的延伸方向与第二齿条的延伸方向相同。这样,通过第二滑接组件2115连接第二支撑架2116和安装架100,一方面实现对第二支撑架2116的稳定支撑,另一方面实现第二支撑架2116沿着第一水平方向定向往复移动,并提高其移动的平稳性,即更好地提高抓取装置220沿第一水平方向往复移动的平稳性。

55.优选地,第二滑接组件2115设置有两个且滑动方向相同,二者相互平行且间隔设置,且均连接第二支撑架2116和安装架100,可更好地提高抓取装置220沿第一水平方向移动的平稳性。优选地,第二驱动组件2114位于两第二滑接组件2115之间。

56.作为第一驱动组件2111和/或第二驱动组件2114的可替代方案,可以选用丝杆与螺母配合实现对支撑架的驱动,具体包括丝杆、动力源和螺母,其中,动力源的动力输出轴与丝杆的一端部对接,驱动丝杆转动,螺母套设于丝杆上并与丝杆螺纹连接,同时对螺母进行周向限位,当丝杆转动时,螺母不随丝杆的转动而转动,而是随着丝杆的转动产生移动,移动方向为丝杆的延伸方向。第一、二支撑架可与螺母固定连接,竖直传送装置212固定于支撑架的上侧,实现带着竖直传送装置212沿第一水平方向往复移动,第一水平方向与丝杆的长度方向相同。

57.请同时参阅图2至图4,竖直传送装置212包括竖直驱动组件2121、竖直固定架2122和竖直支撑架2123,竖直固定架2122的两端部分别与第一支撑架2113、第二支撑架2116固定连接;竖直驱动组件2121在主控单元控制下,驱动竖直支撑架2123相对于竖直固定架2122沿着竖直方向往复滑动,第二水平传送装置213与竖直支撑架2123固定连接,即间接带动抓取装置220沿竖直方向移位。

58.在本实施例中,竖直驱动组件2121为直线电机,即竖直驱动组件2121包括初级绕组和次级绕组。其工作原理为:当初级绕组通入交流电源时,便在气隙中产生行波磁场,次级在行波磁场切割下,将感应出电动势并产生电流,该电流与气隙中的磁场相作用就产生电磁推力,即将电能转换成直线运动的机械能。如果初级(定子21211)固定,则次级(动子21212)在推力作用下做直线运动;反之,则初级做直线运动。本实施例选用的是前者。定子21211固定在竖直固定架2122上,动子21212固定于竖直支撑架2123上,当通电后,动子21212受推力作用带着竖直支撑架2123相对于竖直固定架2122沿着竖直方向滑动。

59.作为可替代方案,竖直驱动组件2121可以选用丝杆与螺母配合,具体如上述第一、第二驱动组件(2111、2114)的可替代方案,此处不再赘述。

60.请同时参阅图2至图4,优选地,竖直传送装置212还包括竖直滑接组件2124,竖直滑接组件2124连接竖直固定架2122和竖直支撑架2123,用以使竖直支撑架2123相对于竖直固定架2122滑动,且滑动方向为竖直方向,即竖直支撑架2123与竖直固定架2122通过竖直滑接组件2124滑接配合。这样,一方面实现定向滑动,另一方面可使竖直支撑架2123移位更加平稳,再者,起到连接竖直支撑架2123和竖直固定架2122的效果。

61.竖直固定架2122包括两端部分别固定在第一支撑架2113和第二支撑架2116上的竖直架体21221,定子21211固定于竖直架体21221。竖直滑接组件2124包括竖直滑轨21241和竖直滑块21242,二者均至少设置一个,具体结构方案可以是上述的滑轨10与滑块20结构方案中的方案一或方案二,以方案一为例,竖直滑轨21241固定竖直架体21221,竖直滑块21242固定于竖直支撑架2123,竖直滑块21242与竖直滑轨21241滑接且滑动方向为竖直方向。这样,在竖直驱动组件2121驱动下,竖直支撑架2123与竖直固定架2122通过竖直滑接组件2124实现滑动连接,更好地实现抓取装置220稳定且定向(竖直方向)的往复滑动。

62.具体地,竖直架体21221具有竖直贯通的u型槽201,定子21211固定于u型槽201的槽底,起到保护定子21211的作用。

63.优选地,竖直滑轨21241设置有两个,且分别固定于竖直架体21221中位于其横向槽口的两端面,各竖直滑轨21241的延伸方向与竖直架体21221的延伸方向相同,且皆为竖直方向。与每个竖直滑轨21241相滑接配合的竖直滑块21242至少设置一个,均与竖直支撑架2123固定连接,动子21212固定于两排竖直滑轨21241之间且与定子21211相对。这样,更好地提高竖直支撑架2123的支撑与滑行的稳定性,同时,也起到保护竖直驱动组件2121的作用。

64.作为竖直固定架2122与竖直支撑架2123之间的滑接配合的替代方案,可以不用增设竖直滑接组件2124,直接利用竖直支撑架2123与竖直固定架2122滑接配合,具体滑接结构可参照前述的滑轨10与滑块20的滑接结构。

65.请参阅图4,竖直传送装置212还包括位置检测组件2125,位置检测组件2125包括用于检测竖直支撑架2123滑动至竖直固定架2122的下极限位的下检测件21251以及用于检测竖直支撑架2123滑动至竖直固定架2122的上极限位的上检测件21252,下检测件21251固定于竖直固定架2122的下极限位,上检测件21252固定于竖直固定架2122的上极限位,竖直固定架2122的上极限位与下极限位之间的距离为竖直支撑架2123在竖直方向上滑动的最大行程,也就是抓取装置220在竖直方向的滑移行程。当检测到竖直支撑架2123滑动至上极限位或下极限位时,主控单元控制竖直支撑架2123停下。在本实施例中,上、下检测件为位

置传感器,位置检测组件2125还包括固定于竖直支撑架2123上的定位件21253,定位件21253固定在竖直支撑架2123一侧。当竖直支撑架2123在竖直驱动组件2121的驱动下,滑移至上极限位时,位于上极限位的上检测件21252感应到定位件21253,则控制竖直驱动组件2121停止继续驱动;同理,滑移至下极限位时,也会检测并停止滑移。这样,一方面可确定竖直行程;另一方面,更好地保护竖直滑行的安全性。

66.请参阅图4,竖直支撑架2123设有上缓冲件2126和下缓冲件2127,上缓冲件2126至少设置有一个,且均固定于竖直支撑架2123的上侧面,而下缓冲件2127也至少设置有一个,且均固定于竖直支撑架2123的下侧面,上、下缓冲件(2126、2127)具备一定的缓冲性能。当竖直支撑架2123滑移至竖直固定架2122的上极限位和下极限位时,可以由上缓冲件2126和下缓冲件2127直接抵触竖直固定架2122的极限端或第一支撑架2113和第二支撑架2116上,避免刚性件直接接触,造成刚性件损毁,缩减使用寿命,产生碰撞噪声等。因此,起到保护竖直支撑架2123和竖直固定架2122的作用。

67.上、下缓冲件(2126、2127)可使用橡胶材质、硅胶材质等具有缓冲效果的部件,而且根据受力大小的不同,上下可选用不同材质的缓冲件。

68.请参阅图4,竖直固定架2122还包括由竖直架体21221中横向槽口处的两端面分别延伸成型的侧翼板21222,各侧翼板21222均沿竖直架体21221的长度方向延伸,竖直滑接组件2124位于两侧翼板21222之间。这样,通过两侧翼板21222,可对两侧翼板21222之间的零部件起到保护作用,防止灰尘、金属件等进入,影响竖直传送装置212正常工作。优选地,各侧翼板21222的两端分别延伸至第一支撑架2113、第二支撑架2116,并固定连接。

69.请参阅图4,竖直固定架2122还包括防尘布21223,防尘布21223的一端部固定于第一支撑架2113,且另一端部固定于第二支撑架2116,防尘布21223绷紧在第一支撑架2113与第二支撑架2116之间,防尘布21223的宽度大于等于两侧翼板21222之间的距离。竖直支撑架2123于防尘布21223的内测滑动。这样,更好地保护位于竖直固定架2122内的零部件,更好地防止灰尘、金属件等零部件进入,影响竖直传送装置212的正常工作,尤其竖直驱动组件2121选用的是直线电机,定子21211固定于竖直架体21221的槽底,具有一定磁吸力,需要着重保护。

70.请参阅图4,优选地,竖直支撑架2123具有竖直贯通的容纳槽202,容纳槽202与竖直驱动组件2121相背对,用以供防尘布21223穿过容纳槽202,为后续与第二水平传送装置213固定连接做准备。

71.请同时参阅图4至图6,竖直传送装置212还包括断电保护结构2128,断电保护结构2128包括锁头21281、弹性件21282、传动组件21283、驱动件21284以及固定于竖直支撑架2123的安装壳21285,安装壳21285于其与竖直固定架2122相面对的侧壁设有通孔203,传动组件21283设于安装壳21285内并与驱动件21284电连接,传动组件21283的传动端部由通孔203穿出,并与锁头21281连接,弹性件21282设于传动组件21283的传动端部上并压缩于锁头21281与安装壳21285之间。

72.竖直固定架2122与锁头21281相面对的表面并且沿竖直方向间隔布设有多个锁止位204,以防止竖直驱动组件2121在任意位置断电时,能有一锁止位204与其相对应,起到断电保护。

73.锁头21281中与锁止位204相面对的端部设有锁止斜面205,锁止斜面205用于与锁

止位204连接时可快速导向,提高锁接的效率。锁止斜面205为斜切面或锥形面,在本实施例选用斜切面,如图5和图6所示。

74.在驱动件21284通电时,拉动传动组件21283移位,使锁头21281朝向安装壳21285移动并压缩弹性件21282,此时,锁头21281与各锁止位204之间保持安全距离,可使竖直支撑架2123在竖直驱动组件2121驱动下竖直往复滑移,锁头21281不会触碰到任何零部件;在驱动件21284断电时,在弹性件21282的弹性恢复力作用下,推动锁头21281迅速伸向断电时相对的锁止位204,与锁止位204锁止配合,驱动件21284与竖直驱动组件2121的供电源相同。可以理解地,驱动件21284通电时,驱动件21284驱动传动组件21283拉动锁头21281,锁头21281朝向安装壳21285方向移动,同时锁头21281与安装壳21285共同压缩弹性件21282,此时,锁头21281与各锁止位204之间具有一定的距离,确保竖直支撑架2123在竖直驱动组件2121的驱动下,可顺利的竖直往复滑移。当驱动件断电时,由于弹性件21282具备一定的弹性恢复力,而且驱动件21284由于断电原因,致使传动组件21283施加给锁头21281的拉力消失,这样,锁头21281在弹性件21282的弹性恢复力作用下被迅速弹出,并与断电时的锁止位204锁合在一起,将竖直支撑架2123固定,防止因断电而产生急落或自由落体情况,损坏竖直传送装置212。

75.驱动件21284为步进电机,即是将电脉冲信号转变为角位移的开环控制电机。可以理解地,驱动件21284通电,其输出轴转动一定角位移,而与该输出轴连接的传动组件21283则发生线位移,而且拉动锁头21281一起移动;当驱动件21284断电时,输出轴的动力源消失,在弹性件21282的弹性恢复力作用下,锁头21281瞬间被弹出与断电时对应的锁止位204锁合在一起,而输出轴也由弹性恢复力的作用反向转位至初始位置,达到复位效果。

76.在本实施例中,弹性件21282为弹簧,可以为柱形螺旋弹簧,也可为锥形螺旋弹簧,根据需要选设。

77.请同时参阅图4和图5,传动组件21283包括推杆21286以及与驱动件21284的输出轴螺纹连接的传动件21287,推杆21286的一端与传动件21287固定连接,其另一端由通孔203伸出并与锁头21281固定连接,弹性件21282套于推杆21286的伸出端部,传动件21287周向限位于安装壳21285内。

78.在本实施例中,推杆21286的中线与驱动件21284的输出轴轴线相同。

79.在本实施例中,传动件21287具有开口腔206,驱动件21284的输出轴由腔口插入开口腔206,并与腔口螺纹连接,与此同时,传动件21287的横截面的外轮廓为非圆形,其与安装壳21285的内壁相适配,实现对传动件21287的周向限位,当动力输出轴发生角位移时,传动件21287沿着动力输出轴的轴线方向发生移位,达到拉动推杆21286的目的。

80.请同时参阅图4至图6,作为替代方案,传动组件21283包括推杆21286以及与驱动件21284的输出轴同步运动的传动件21287,推杆21286的一端部与传动件21287铰接,且其铰接位与轴心之间具有一定距离,推杆21286的另一端部由通孔203伸出并与锁头21281固定连接,弹性件21282套于推杆21286的伸出端部。具体地,传动件21287为随着动力输出轴一同发生角位移的转轮,该转轮可以是凸轮,也可以是其他常规件。推杆21286的一端部铰接在该转动件21287上,并与传动件21287的转动轴心具有一定距离,该距离为转动半径,当动力输出轴发生角位移时,传动件21287也会同步发生角位移,拉动与转动轴心具有一定距离的推杆21286移位,达到拉动推杆21286的目的。

81.请同时参阅图2、图4、图7和图8,第二水平传送装置213包括第三驱动组件2131、第三滑接组件2132和第三支撑架2133,第三滑接组件2132连接在竖直支撑架2123与第三支撑架2133之间,用以使第三支撑架2133相对于竖直支撑架2123滑动,且滑动方向为第二水平方向。第三驱动组件2131在主控单元控制下,驱动第三支撑架2133沿着第二水平方向往复滑动,抓取装置220与第三支撑架2133连接,并随第三支撑架2133一同沿着第二水平方向往复滑动,增加抓取装置220的活动自由度。第二水平方向与第一水平方向成θ夹角,且0

°

<θ<180

°

,一般θ取90

°

。

82.第二水平传送装置213还包括第三固定架2134,第三固定架2134的一端部固定于竖直支撑架2123。具体地,第三固定架2134固定在竖直支撑架2123中与竖直驱动组件2121相背对的一侧,且与竖直支撑架2123的容纳槽202共同围成一容纳通腔,用以供防尘布21223穿过。

83.请同时参阅图7和图8,第三驱动组件2131包括第三动力源21311、第三齿轮21312和第三齿条21313,第三动力源21311固定于第三固定架2134的另一端部,第三齿轮21312位于第三固定架2134和第三支撑架2133之间,并与第三动力源21311的动力输出轴连接,动力输出轴可带动第三齿轮21312同步正反转动。第三齿条21313固定于第三支撑架2133,与第三齿轮21312相啮合。这样,第三齿轮21312与第三齿条21313的正反向啮合运动转变成第三支撑架2133相对于第三固定架2134往复移动。第三齿条21313的延伸方向为第二水平方向。在本实施例中,第三动力源21311为驱动电机。主控单元根据获取的信号,控制驱动电机启动时机以及正转或反转。第三齿条21313可与第三支撑架2133一体成型。

84.在本实施例中,第三支撑架2133开设有条形窗口207,条形窗口207的长度方向为第二水平方向,第三齿条21313的齿形部与第三齿轮21312皆有条形窗口207露出。这是因为第三固定架2134与第三支撑架2133相面对,第三动力源21311固定于第三固定架2134中与第三支撑架2133相背对的一侧,其与竖直支撑架2123位于同一侧,第三动力源21311的动力输出轴的端部横向伸直第三固定架2134与第三支撑架2133之间,第三齿条21313的齿形部朝向上或下,设置条形窗口207,一方面便于观察第三齿轮21312与第三齿条21313是否有装配到位,便于调整;另一方面,避让第三齿轮21312,避免第三齿轮21312在运动时与第三支撑架2133发生位置干涉,缩减零部件使用寿命。条形窗口207的长度可以是抓取装置220沿第二水平方向滑移的最大行程。若条形窗口207过长,可以在其中间增设多个加强筋。另外,第三驱动组件2131与第三固定架2134、第三支撑架2133之间的整体装配结构紧凑,缩小空间占用率。

85.第三齿轮21312与第三齿条21313可以为直齿啮合,也可以为斜齿啮合。

86.请同时参与图3和图7,第三滑接组件2132包括至少一个第三滑轨21321以及至少一个第三滑块21322,具体结构方案可以是上述的滑轨10与滑块20结构方案中的方案一或方案二,以方案一为例,第三滑轨21321固定在第三支撑架2133,第三滑块21322固定在第三固定架2134,第三滑块21322与第三滑轨21321滑接且滑动方向为第二水平方向。这样,在第三驱动组件2131驱动下,第三支撑架2133与第三固定架2134通过第三滑接组件2132实现滑动连接,更好地实现抓取装置220稳定且定向(第二水平方向)的往复滑动。

87.优选地,第三滑接组件2132设置有两个且滑动方向相同,二者相互平行且间隔设置,且均连接第三支撑架2133与第三固定架2134,可更好地提高抓取装置220沿第二水平方

向移动的平稳性。优选地,第三驱动组件2131位于两第三滑接组件2132之间。

88.请参阅图7,第二水平传送装置213还包括极限位检测件2135,极限位检测件2135固定第三支撑架2133或第三固定架2134,用于检测第三支撑架2133回收时的极限位置,也可以将其记成零点位。

89.极限位检测件2135固定在第三支撑架2133的传送端部,且检测端与第三固定架2134的端部相对,当然,也可以另设一感应件,将感应件固定在第三固定架2134上。当极限位检测件2135在第三支撑架2133回程时,接近目标物(第三固定架2134的端部或另设的感应件)时,则表明第三支撑架2133已回至极限位或零点位,主控单元控制第三动力源21311停止动力输出,起到保护作用。

90.请同时参阅图2、图4、图7和图8,传送机构210包括转动传送组件214,转动传送组件214固定于第二水平传送装置213,并在主控单元控制下,驱动抓取装置220围绕转动传送组件214的动力输出轴线转动。第二水平传送装置213带动转动传送组件214与抓取装置220一起沿第二水平方向往复移动。结合前述内容,利用传送机构210驱动抓取装置220,可实现抓取装置220在第一水平方向、第二水平方向、竖直方向、转动方向传送,达到四个自由度,更好地提高其传送的空间性和灵活性。

91.在本实施例中,主控单元控制转动传送组件214,驱动抓取装置220在上料区101域与目标区102之间往复转动,提高抓取装置220传送证件的灵活性。转角一般取0

°

至180

°

,当然,也可以根据需要扩大转角范围。

92.请同时参阅图7和图8,转动传送组件214包括转动驱动源2141,转动驱动源2141固定于第三支撑架2133的传送端部,转动驱动源2141的动力输出轴与抓取装置220连接,并驱动抓取装置220同步转动。

93.转动传送组件214还包括减速器2142,转动驱动源2141的动力输出轴与减速器2142的动力输入端连接,抓取装置220与减速器2142的动力输出端连接,通过减速器2142的设置,可有效调控转动驱动源2141输出的转速,以使抓取装置220传送更加平稳。在本实施例中,转动驱动源2141为驱动电机,减速器2142为谐波减速器2142。

94.转动传送组件214还包括第一辊轮2143、第二辊轮2144和传送带(未标记),第一辊轮2143套装在转动驱动源2141的动力输出轴上,并与动力输出轴同步转动,第二辊轮2144连接在减速器2142的动力输入端部,减速器2142也固定于第三支撑架2133的传送端部,第一辊轮2143与第二辊轮2144位于第三支撑架2133的同一侧,传送带套于二者之上,利用传送带进行动力传送。传送带可以是齿形带,则第一辊轮2143与第二辊轮2144是与之相适配的齿形轮。

95.为了避免转动驱动源2141与第三固定架2134发生位置干涉,转动驱动源2141固定于第三支撑架2133的上侧或者下侧。这样,使整体结构更加紧凑。

96.为了传动带的张紧度可调,转动驱动源2141的固定位置可调,用以实现传送带的张紧度可调性;或者,增设一张紧轮(图中未示出),张紧轮转动连接在第三支撑架2133的传送端部,且与第一辊轮2143、第二辊轮2144位于同一侧,传送带同时套于张紧轮,张紧轮、第一辊轮2143和第二辊轮2144共同形成一三角形,通过调节张紧轮靠近或远离第一辊轮2143与第二辊轮2144轴心连线来调节传送带的张紧度,满足使用需求。

97.减速器2142沿其轴线方向设有穿线孔208,该穿线孔208可供各连接线穿过,使走

线更加规范且安全。

98.第三支撑架2133在于第三固定架2134相面对的表面设有限位块2136,限位块2136固定于减速器2142与第三齿条21313的极限端之间,在第三支撑架2133回程至极限位时,限位块2136与第三固定架2134的端部相靠近。极限位检测件2135固定在限位块2136上,且检测头与第三固定架2134的端部相对。

99.可以根据需要布置转动传送组件214的位置,主要根据抓取装置220旋转范围而设定,可以实现抓取装置220在竖直面内转动、在水平面内转动,或者其他任意平面内转动皆可。本实施例采用在竖直面内转动,上料区101设于抓取装置220的下方,目标区102设于与抓取装置220相面对的一侧。

100.请参阅图8,转动传送组件214还包括角限位检测组件2145,角限位检测组件2145包括第一角极限检测件21451和第二角极限检测件21452,二者均固定在第三支撑架2133上,且位于抓取装置220与转动传送组件214连接处的附近。这样,可以检测抓取装置220转动角度极限位置,当检测达到极限位置时,主控单元控制转动传送组件214停止动力输出,可以保护在极限转动范围以外的其他零部件,避免发生位置干涉。第一、第二角极限检测件均为传感器,近似磁感应开关的一种传感器。

101.请同时参阅图2、图4、图7和图8,抓取装置220包括抓取动力源221、抓取组件222和抓取支撑架223,抓取支撑架223与转动传送组件214的动力输出轴连接并与动力输出轴同步转动。抓取动力源221固定在抓取支撑架223,并与抓取组件222连接,在主控单元控制下,抓取动力源221驱动抓取组件222夹紧与放松。抓取动力源221为驱动电机。

102.抓取组件222包括一端部分别于抓取动力源221的两动力输出端部固定连接的第一抓取件2221和第二抓取件2222,第一抓取件2221与第二抓取件2222二者的另一端部相面对且共同形成夹取证件的夹口。在本实施例中,第一抓取件2221与第二抓取件2222的抓取端部在与夹口相背对的表面设有导向斜面209,导向斜面209是朝向第一、二抓取件(2221、2222)的抓取端面且靠近夹口方向倾斜的导向面。这样,便于抓取组件222在上料区101与目标区102之间可顺利且快速地进行存证、取证操作。

103.请同时参阅图7和图8,第一抓取件2221于其抓取端部向第二抓取件2222延伸出一第一定位块2223,第一定位块2223位于夹口的尾端,用于夹取证件时供证件抵触,进行夹取定位。第一定位块2223与证件接触面为平面,增加与证件接触面积,提高定位精准度。

104.第二抓取件2222于其抓取端部向第一抓取件2221延伸出一第二定位块2224,第二定位块2224位于夹口的内端,用于夹取证件时供证件抵触,对证件夹取定位。第一、二定位块(2223、2224)与证件接触的平面共面,更好地增加证件定位的稳定性,更好地提高定位的进准度。

105.在本实施例中,在第一抓取件2221与第二抓取件2222分离时,第一定位块2223与第二定位块2224均露于夹口的内端。

106.请同时参阅图7和图8,抓取装置220还包括用于识别和/或读取证件信息的识读单元224,识读单元224在抓取组件222抓取证件时与证件相对,识读单元224设于抓取支撑架223或安装架100。当智能机械手200应用在存储设备时,利用识读单元224获取抓取组件222抓取到的证件信息,服务器为该证件在目标区102匹配一存储位,并将该存储位的位置信息与证件信息关联,便于取证时,可第一时间获知目标证件的具体位置,取出证件时,读取证

件信息,校验证件是否为目标证件;当智能机械手200应用在取证设备时,利用识读单元224获取证件信息,校验是否为目标证件,当目标区102的证件超出领取预设时间时,抓取该证件,并获取信息,服务器自动记录延误未领。在本实施例中,第一角极限检测件21451用于检测抓取装置220的抓取端部竖直向上的位置,第二极限加测件21452用于检测抓装置220的抓取端部竖直向下的位置。

107.识读单元224为rfid模块2241和/或ocr模块2242,有些证件信息存储在证件内部的芯片上,可以利用rfid模块2241识读出芯片内的证件信息;有些证件信息打印或印刷在证件上,例如,条形码、二维码、特殊校验码等特殊码形式,或文字信息等,可通过ocr模块2242识别方式,能够获取证件上的打印或印刷信息,证件信息包括证件号、类型、证件所属人员的身份信息等,不限于此。

108.请同时参阅图7和图8,抓取装置220还包括用于检测抓取组件222上是否有证件以及在抓取证件时用于检测证件是否有插入到抓取组件222的指定位置的抓取检测单元225,抓取检测单元225设于抓取支撑架223。这样,一方面,便于掌控证件位置,确保证件被夹好;另一方面,防止传送时刮碰到其他零部件,影响正常传送。

109.在本实施例中,抓取检测单元225为可以发出激光束的传感器。具体地,抓取检测单元225的检测端与证件插入抓取组件222的夹口的内端相对,用于检测证件是否有插入到位以及抓取组件222上是否有证件。

110.请同时参阅图7和图8,抓取装置220还包括在存取证件时用于检测目标区102的目标位和上料区101的上料位是否有证件的目标检测单元226,目标检测单元226设于抓取支撑架223。当智能机械手200应用于存储设备上时,抓取装置220抓取证件传送至目标区102,检测指定的目标位是否有证件,若有证件,则停止存放,反馈给服务器,重新匹配存放地址,避免证件直接存储,造成证件损坏;当取证件时,检测目标存储位是否有证件,若无证件,则停止取证动作,系统检测原因。这样,便于异常情况监测,确保存取证件顺利进行。目标检测单元226为可以发出激光束的传感器。

111.请同时参阅图7和图8,抓取装置220还包括导向架227,导向架227设于抓取支撑架223且可相对于抓取组件222弹性伸缩,导向架227设有供证件定向导入、导出的导向结构2271,导向结构2271与抓取组件222相对。在抓取组件222抓取证件时,导向结构2271可供证件定向导入;在抓取组件222送出证件时,导向结构2271可供证件定向导出;在抓取组件222传送证件时,导向结构2271可配合抓取组件222支撑或夹持证件的端部。这样,可辅助抓取组件222,在证件取出与送出时,可实现定向导入、导出,在传送证件时,可支撑或夹持证件的端部,更好地提高证件取出、传送、存入操作的稳定性和准确性,尤其是本类证件,可更好地规整本类证件,避免翻页、折页的情况产生。

112.识读单元224设于导向架227且与导向结构2271相对,用以供抓取装置220获取证件时,对于位于导向结构2271上的证件进行识别、读取证件信息。这样,在存入目标区102之前,为该证件匹配一指定的存储位地址,使证件定向存入目标区102;由存储位取出证件时,校验取出证件是否为目标证件,使整个操作更加快速、精准。

113.请同时参阅图7和图8,导向结构2271包括两个导向槽2001,且分别设于导向架227,两个槽口相对,且延伸方向与抓取组件222抓取证件或送出证件的方向相同。证件的两侧部分别插于两个导向槽2001,并可相对导向槽2001定向滑动。

114.请同时参阅图7和图8,抓取装置220还包括连接导向架227与抓取支撑架223的连接组件228,连接组件228包括导向杆2281、弹性件以及导向滑接组件2283,其中,导向架227具有与抓取组件222抓取端部朝向相同的首端部2002以及与首端部2002相对的尾端部2003,导向架227于其尾端部2003的端面向首端部2002设有供导向杆2281伸入的导向孔(图中未标记出),导向杆2281的一端部固定于抓取支撑架223,另一端部伸入导向孔且限位于导向孔内。弹性件设于导向杆2281且两端分别抵顶在导向架227和抓取支撑架223,在自然状态下,弹性件处于压缩状态,导向架227远离抓取支撑架223的尾部,抓取组件222可以位于两导向槽2001之间,可以远离两导向槽2001。当抓取组件222抓取证件或存放证件时,导向架227沿着导向杆2281向抓取支撑架尾部移动,抓取组件222的抓取端部由导向架227的首端部2002伸出,抓取或存放证件,此时,弹性件压缩,导向架227的端部抵触在目标区102或上料区101。导向滑接组件2283连接在导向架227与抓取支撑架223之间,可使导向架227定向滑动,提高导向架227伸缩移动的顺畅性与稳定性,具体结构,参见上述滑轨10与滑块20的结构方案。

115.在本实施例中,rfid模块固定在导向架227,且与两导向槽2001之间的空间相对,用于识读带有芯片的证件。导向架227还设置一u型架2272,ocr模块固定在u型架2272,并与两导向槽2001之间的空间相对,用于识别带有特殊码或文字信息的证件。

116.在本实施例中,抓取检测单元固定在导向架227,在自然状态下,与抓取组件222上的内端部相对。目标检测单元226也固定在导向架227,位于导向架227的首端部。

117.智能机械手200还包括用于获取位于上料区101的待抓取证件的图像并计算其偏位量的视觉检测单元(图中未示出),视觉检测单元设在抓取装置220。控制单元根据偏位量控制传送机构210运动,并将抓取装置220传送至与待抓取证件相对准位置。这样,可以无需上料区101的证件精准定位,使整个结构更加智能化。

118.实施例二:

119.请同时参阅图9、图10以及实施例一中的图1至图8,本实用新型实施例二提供一种智能存储设备,该设备与服务器通信连接,智能存储设备300包括安装架100,安装架100具有上料区101和目标区102。智能存储设备300还包括设于目标区102的存储装置310以及如上述的智能机械手200,存储装置310具有多个供证件存储的存储位301,每个存储位301具有唯一的地址编码,各地址编码记录在服务器,地址编码为存储位301所在的空间坐标位置。传送机构210设于安装架100并与抓取装置220连接,传送机构210与抓取装置220均与主控单元控制连接,主控单元与服务器通信连接,传送机构210驱动抓取装置220在目标区102与存储位301之间往复传送证件。

120.在本实施例中,当需要存储证件时,传送机构210受主控单元控制,驱动抓取装置220移位至上料区101,由上料区101抓取待存证件,同时服务器为该证件匹配一存储位301,即将与该存储位301相对应的地址编码发送给主控单元,主控单元依照地址编码控制传送机构210将抓取装置220传送至指定的存储位301并将证件与其对准,存放证件;当需要将指定证件取出时,服务器发送指定的地址编码给主控单元,主控单元控制传送机构210将抓取装置220传送至指定的存储位301,取出证件,并将其传送至上料区101,完成取证操作,实现存取全智能化、自动化操作,可依照需求设定存储量。该智能机械手200能够完全代替人工操作,免去人工逐一存放证件以及在目标区102寻找目标证件并取出的工作量,能够达到快

速存储证件以及快速且精准取出目标证件的效果,省时省力,可扩大目标区102的存储量,很大程度上降低了成本投入,达到了产品智能化、自动化的效果。

121.当将实施例一中的智能机械手200用于证件存储设备上时,目标区102具有多个用于存放证件的存储位301,每个存储位301具有唯一的地址编码,各地址编码含有与其对应的存储位301的空间坐标信息。当执行证件存储操作时,传送机构210受主控单元的控制,驱动抓取装置220由上料区101抓取证件,利用抓取装置220上的识读单元获取证件信息,并上传给服务器,由服务器为该证件信息匹配一空的存储位301,并发送地址编码给主控单元,传送机构210受主控单元控制,将抓取装置220传送至指定的存储位301,存储证件;当执行证件取出操作时,主控单元获取由服务器发出的目标证件的地址编码,传送机构210受主控单元的控制,驱动抓取装置220由目标区102中与该地址编码相对应的存储位301抓取证件,获取证件信息,校验是否为目标证件,反馈结果,并将证件传送至上料区101,实现证件取出操作。

122.上料区101具有多个上料位,每个上料位具有唯一的地址编号并存储于服务器。当智能机械手200前往上料区101进行取证件时,利用视觉检测单元获取上料区101的图片,并将其上传给服务器,服务器分析各上料位是否装有证件,然后将有证件的上料位的地址编码发送给主控单元,控制智能机械手200精准抓取证件;或者,直接利用服务器发送地址编码,进行抓取证件。当需要在上料区101存放证件时,同样获取上料区101的图像并上传给服务器,分析各上料位是否空置,然后匹配一空置的上料位并将地址编码发送给主控单元,控制智能机械手200精准存放证件。

123.存储装置310包括用于存储本类证件的第一存储部以及用于存储卡类证件的第二存储部,第一、二存储部均具有多个存储位301,以使设备可以同时存储卡、本类证件,丰富其存储性能。

124.请参阅图9和图10,安装架100具有两个传送区103,各传送区103配置至少一个智能机械手200,上料区101配置有两个且分别位于两传送区103内,各上料区101设有至少一个用于输送证件的输送口104,各智能机械手200至少与一输送口104相对应;两传送区103分置在目标区102的相对两侧,存储装置310的各存储位301具有两个相连通的插入口且分别朝向各侧的智能机械手200。这样,一方面提高存储效率,另一方面,当一侧智能机械手200故障时,对立侧的智能机械手200仍可以继续工作,确保存储工作稳定有序进行。存储装置310的各存储位301为设于存储装置310上的存证槽。存储装置310上的存证槽呈阵列式排布,且为双插口式存证槽,两插入口分别朝向两传送区103。

125.请同时参阅图9和图10,各存储位301于其至少一侧设置用于夹紧证件的夹紧结构311,夹紧结构311的夹紧端部伸入所述存储位301,可使证件插入到位后,能够稳定的存储于存储位301。

126.该夹紧结构311可以是由各存储位301的内壁凸设的筋板,利用自身空间夹紧证件。

127.或者,夹紧结构311包括弹性板312和回弹口302,回弹口302设于各存储位301的内侧壁且沿证件插入方向延伸,弹性板312的两端部连接在回弹口302处且与回弹口302相对并沿证件插入方向延伸。弹性板312在回弹口302处弹性弯曲形成回弹凸起,回弹凸起位于存储位301内。当证件插入时,可与证件弹性抵触,稳固证件。回弹凸起呈梯形、弧形、v形等

等。回弹口302可在弹性板312发生弹性变形后,避让变形部分。弹性板312与存储装置310一体成型或可拆卸连接。

128.存储装置310是由多个存储单元313可拆卸连接在一起而组成的,每个存储单元313具有多个存储位301,这样,便于维修、维护或更换,满足使用需求的同时,可降低维护成本。

129.智能存储设备300与传送机器人配合,传送机器人与服务器通信连接,服务器对其进行统一调度。安装架100于其下方具有供传送机器人往来的传送空间105,传送空间105位于传送区103之下并与各输送口104连通,传送机器人可容纳多个证件(卡类证件或/和本类证件)。当传送机器人行进至传送空间105时,将其上容纳证件的上料装置推送至与其相对的输送口104,以供智能机械手200抓取;当需要将指定证件取走时,智能机械手200将取下来的证件放置传送机器人的上料装置,利用传送机器人将其送出。这样,实现证件传送、存储,全智能化、自动化管理。

130.安装架100于其底部固定有至少一个定位板130,各定位板130设有所述的输送口104,各输送口104向下并周向设有导向斜面,可使传送机器人的上料装置沿着导向斜面快速插于输送口104,即便上料装置与输送口104对位存在较小的偏差,也会因导向斜面定位导向作用,达到纠偏效果。优选地,输送口104与上料装置的外形相适配。

131.实施例三:

132.请参阅实施例一中的图1以及实施例二中的图10,本实用新型实施例三提供另一种智能存储设备300,与实施例二的区别之处在于,存储装置310的结构以及于存储装置310相对应的智能机械手200的布置均存在不同,相同之处,不再赘述。具体不同之处在于:安装架100具有一传送区103,传送区103配置至少一个智能机械手200,上料区101位于传送区103内且设有至少一个用于输送证件的输送口104,各智能机械手200至少与一输送口104相对应;目标区102与传送区103相邻,各存储位301的插入口具有一个且朝向智能机械手200。这样,有效提高设备的存取效率。存储装置310的各存储位301为设于存储装置310上的存证槽。存储装置310上的存证槽呈阵列式排布,且为单插口式存证槽,插入口朝向传送区103。

133.存储装置310可以相对于安装架100转动,可以提高存储量。

134.实施例四:

135.请同时参阅图11、图12以及实施例一中的图1至图8,本实用新型实施例四提供一种智能取证设备,其与后台服务器通信连接,智能取证设备400包括安装架100,安装架100具有上料区101和目标区102。智能取证设备400还包括供取证人员进行取证操作的操作组件410以及如实施例一所述的智能机械手200,智能机械手200的传送机构210设于安装架100并与抓取装置220连接,传送机构210、抓取装置220和操作组件410均与主控单元控制连接,主控单元与服务器通信连接,传送机构210驱动抓取装置220在上料区101和目标区102之间往复运动。

136.在本实施例中,取证人员利用操作组件410输入信息,服务器获取该信息并获取与该信息相匹配的证件信息,并将目标证件传送至上料区101,到位后,主控单元控制智能机械手200抓取目标证件,并将其传送至目标区102,取证人员可以直接将其取走。若超出预设时间未取走证件,则服务器向主控单元发送滞留取走信号,主控单元控制职能抓取装置220将目标区102滞留的证件取走,放回至上料区101,一方面避免他人误取,另一方面,便于后

续正常操作。通过该智能取证设备400,可以实现快速取证,无需人工加入,方便、快捷。

137.操作组件410包括触控屏411,可为取证人员提供取证操作指引,也供取证人员输入验证信息,起到人机交互作用。

138.操作组件410还包括摄像头412,用于拍摄当前取证操作人员的图片并存储于服务器,还可用于人脸识别验证,另外,还可进行活体辨认,操作人员是否有带面具等等,防止非法操作。

139.操作组件410还包括指纹仪413,用于获取取证人员的指纹,进行身份验证。

140.操作组件410还包括特殊码识别仪414,取证人员可以携带带有特殊码的取证凭条,进行扫描识别取证。

141.操作组件410还包括打印机(图中未示出),用于取证后打印取证凭条。

142.触控屏411、摄像头412、指纹仪413、特殊码识别仪414以及打印机均与主控单元控制连接。

143.智能取证设备400包括取证外壳420,取证外壳包裹于安装架100的上侧和周侧,根据需要可以布设活动门。触控屏411、摄像头412、指纹仪413、特殊码识别仪414以及打印机布设在取证外壳的同一侧。

144.上料区101设有入证口106,目标区102设有取证口。取证口包括取卡口107和取本口108,用于供本类证件、卡类证件传出,当然也可以共用一个出口。

145.智能取证设备400与传送机器人配合,传送机器人与服务器通信连接,服务器对其进行统一调度。安装架100于其下方具有供传送机器人往来的输送空间109,输送空间109位于传送区103之下并与入证口106连通,传送机器人可容纳多个证件(卡类证件或/和本类证件)。当传送机器人行进至输送空间109时,将其上容纳证件的上料装置推送至与其相对的入证口106,以供智能机械手200抓取;当需要将滞留的证件取走时,智能机械手200将取下来的证件放置传送机器人的上料装置,利用传送机器人将其送出。这样,实现取证、滞留管理,全智能化、自动化。

146.安装架100于其底部固定有导向板430,导向板430设有所述的入证口106,入证口106向下并周向设有导向斜面,可使传送机器人的上料装置沿着导向斜面快速插于入证口106,即便上料装置与入证口106对位存在较小的偏差,也会因导向斜面定位导向作用,达到纠偏效果。优选地,入证口106与上料装置的外形相适配。

147.请参阅图12和图13,智能取证设备400还包括损毁装置440,损毁装置440包括损毁驱动源442、损毁架体441、设于损毁架体441的活动架体443以及损毁结构,损毁架体441与活动架体443共同围成损毁空间,损毁空间具有供证件插入的损毁位,损毁位设于活动架体443或与活动架体443相面对的损毁架体441,损毁结构设于损毁空间并与损毁位相对,损毁驱动源442与主控单元控制连接,活动架体443与损毁驱动源442连接并受损毁驱动源442驱动使损毁结构相对于损毁位靠近或远离。取证人员领取新的证件后,需要对旧的证件或者无效的证件进行损毁操作,避免随意丢弃,被不法之人利用。

148.损毁空间具有两个,分别为第一损毁空间402和第二损毁空间403,第一、二损毁空间(402、403)分置于活动架体443的两相对侧。可以是左右布置,也可以是上下布置,布置方位不做限制。

149.损毁位具有两个,分别为用于供本类证件插入的第一损毁位401和用于供卡类证

件插入的第二损毁位404,第一损毁位401设于第一损毁空间402,第二损毁位404设于第二损毁空间403,第一损毁位401设于活动架体443或与活动架体443相面对的损毁架体441,第二损毁位404设于活动架体443或与活动架体443相面对的损毁架体441。该设备可以领取本类证件,也可以领取卡类证件。与此同时,可以对卡、本证件进行损毁。

150.在取证外壳420上的操作侧还设有损毁口,损毁口包括用于供卡类证件插入的损卡口405以及用于供本类证件插入的损本口406。损卡口405与第一损毁位401相对,损本口406与第二损毁位404相对。

151.损毁结构设有两个,分别为设于第一损毁空间402并与第一损毁位401相对的第一损毁结构444以及设于第二损毁空间403并与第二损毁位404损毁位相对的第二损毁结构445。

152.如图13所示,损毁结构包括损毁刀具4441与压紧部4442,在损毁证件之前,压紧部4442向损毁位移动并与损毁位共同夹紧待损毁证件,待证件夹紧后,损毁驱动源442驱动损毁刀具4441对证件进行损毁操作,有效避免证件损毁时,因受外力作用而发生移位,造成损毁失败。当证件损毁完成时,驱动损毁刀具4441优先脱离已损毁证件,脱离完成后,再驱动压紧部4442脱离损毁位,这样,便于已损毁证件快速且顺利地脱离损毁刀具4441。第一、二损毁结构均为上述损毁结构。损毁刀具4441可以为冲切的刀具,也可以为剪切刀具。活动架体443受损毁驱动源442驱动使活动架体443于第一损毁空间402和第二损毁空间403移位。

153.损毁装置440损毁装置440还包括移位驱动源(图中未示出),其与损毁架体441连接,用于驱动损毁架体441朝向或远离损毁插口方向移位,确保证件安全损毁。当证件插入至损毁位时,主控单元控制移位驱动源移动,将损毁架体441朝向远离损毁插口方向移位,这样,可有效防止设备在损毁操作时,损毁人员取走证件,导致证件损毁无法正常进行;当证件损毁完成时,将驱动损毁架体441向损毁插口移动,进行复位,损毁人员可以取走已损毁证件。

154.损毁装置440还包括废料回收结构446,废料回收结构446固定于损毁架体441的底部,用于回收证件损毁后的废料。

155.实施例五:

156.请同时参阅图14、实施例二中的图9以及实施例四中的图11和图12,本实用新型实施例五提供一种证件领取系统,其包括服务器、传送机器人500、如上述的智能存储设备300以及如上述的智能取证设备400,智能存储设备300至少配设有一个,各智能存储设备300至少与一个智能取证设备400相对应,各智能取证设备400配设一传送机器人500,各传送机器人500、各智能存储设备300和各智能取证设备400皆与服务器通信连接并受其集中调度,各传送机器人500用于将待领取证件由智能存储设备300传送至取证人员操作的智能取证设备400。

157.在本实施例中,智能取证设备400作为取证终端,也可以理解为信息输入、身份验证的终端,服务器根据从智能取证设备400获取的待验证信息,控制证件存储设备输出待验证信息相对应的待领取证件,同时,控制传送机器人500将证件存储设备输出的待领取证件传送至智能取证设备400处,智能取证设备400自动将该证件传送至取证人员操作端面,取证人员将其取出。整个取证过程,全智能化、自动化,无需人员干预。

158.实施例六:

159.请同时参阅图15、实施例二中的图9以及实施例四中的图11和图12,本实用新型实施例六提供另一种证件领取系统,其与证件制作设备配合。证件领取系统包括服务器、第一传送机器人600、第二传送机器人700、如述的智能存储设备300以及如述的智能取证设备400,智能存储设备300至少配设有一个,各智能存储设备300与证件制作设备之间匹配至少一个第一传送机器人600;各智能存储设备300至少与一个智能取证设备400相对应,各智能取证设备400配设一第二传送机器人700,各第一传送机器人600、各第二传送机器人700、各智能存储设备300和各智能取证设备400皆与服务器通信连接并受其集中调度,各第一传送机器人600用于将制作合格的证件由证件制作设备传送至智能存储设备300进行存储,各第二传送机器人700用于将待领取证件由智能存储设备300传送至取证人员操作的智能取证设备400。

160.在本实施例中,证件由证件制作设备制作完成后,服务器控制第一传送机器人600将制作合格的证件传送给证件存储设备,证件存储设备获取证件,并读取证件信息,为其匹配唯一的存储地址,该存储地址记录在服务器内,完成证件存储工作;智能取证设备400作为取证终端,也可以理解为信息输入、身份验证的终端,服务器根据从智能取证设备400获取的待验证信息,控制证件存储设备输出待验证信息相对应的待领取证件,同时,控制第二传送机器人700将证件存储设备输出的待领取证件传送至智能取证设备400处,智能取证设备400自动将该证件传送至取证人员操作端面,取证人员将其取出。由证件制作设备制作完成到证件取出整个过程,全智能化、自动化,无需人员干预。

161.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1