箱形壳体、用于制造这种箱形壳体的套件及其用途的制作方法

1.本发明涉及根据权利要求1的前言的箱形壳体。

2.本发明特别涉及这种旨在在商业物流领域中使用的箱形壳体,例如用于在仓库中存储货物、用于从分包商向制造商运输部件或用于从制造商向商店运输最终产品的箱子、运货板套环或类似结构。

背景技术:

3.这种类型的传统箱形壳体例如是由瓦楞板制成的常规运输箱,其包括四个侧壁、底部和盖子。这种箱形壳体的重要特征是例如低生产成本、低重量和良好的耐磨性、可回收性和堆叠能力。

4.这种类型的普通瓦楞板箱生产成本低,重量轻,易于回收。然而,这些普通瓦楞板箱不适合容纳重载荷或堆叠在彼此顶部。这些普通瓦楞板箱还具有不好的耐磨性,这使得它们在运输昂贵的和易碎的货物时有风险。因此,沉重、易碎或昂贵的货物通常用木箱或塑料箱运输。然而,这些木箱或塑料箱的生产成本要高得多,并且重量很大,使得它们难以搬运,并导致运输期间燃油成本较高。

5.一种用于增加常规瓦楞板箱的耐磨性和堆叠能力的解决方案在us3,368,736文献中提出,该文献公开了一种在已知的引言中限定的类型的箱形壳体。该解决方案包括简单地在瓦楞板箱的每个角上提供增强角元件,该增强角元件通过钉书钉或粘合剂在箱的外侧(图5)或内侧(图3)上固定到箱的侧壁。这种箱的缺点是,例如,一旦组装,很难在不损坏它的情况下将其恢复到收缩状态,并且箱的组装时间相当长。

6.由于对货物运输的不断增长的需求以及物流成为产品价值链中变得越来越重要的一部分的事实,例如关于上述特征,人们一直在努力改进这种类型的箱形壳体。

技术实现要素:

7.本发明的目的是提供一种在引言中限定的类型的箱形壳体,该箱形壳体相对于例如通过所述文献已知的这种箱形壳体至少在一些方面得到改进。

8.根据本发明,该目的是通过提供具有权利要求1的特征部分的特征的这种箱形壳体而获得的。

9.箱形壳体的简单结构使得其易于生产且具有成本效益,并且壁构件的侧向壳体壁上的角元件的驱动功能使得箱形壳体在短时间内容易组装,而不需要任何工具、紧固装置等。同时,由于其简单的结构,这种设计提供了意想不到的坚固的箱形壳体。

10.根据本发明的实施例,形成在第一壁构件和第二壁构件的每个角元件的板状部件之间的角度在箱形壳体的组装状态下为大致90

°

或90

°

,并且在角元件的柔性部分的静止状态下大于90

°

,优选地大于100

°

,更优选地大于120

°

,甚至更优选地大于150

°

。

11.根据本发明的实施例,第一壁构件和第二壁构件的角元件具有:角元件的板状部件中的一个板状部件,即,第一板状部件;和另一个板状部件,即,第二板状部件,第一板状

部件分别固定在第一壁构件的后壳体壁、第一侧向壳体壁和第二侧向壳体壁中的一个上和第二壁构件的前壳体壁、第一侧向壳体壁和第二侧向壳体壁中的一个上;在角元件的柔性部分的静止状态下,第二板状部件优选地大致平行于或平行于第一板状部件从第一板状部件自由突出,并且每个第二板状部件被构造成被与该第二板状部件相邻的侧向壳体壁或前壳体壁或后壳体壁移动,同时将势能存储在与该第二板状部件连接的柔性部分中,以获得箱形壳体的组装状态,在该组装状态,相应的第二板状部件大致垂直于或垂直于与该第二板状部件连接的第一板状部件延伸。该结构提供了壁构件的可折叠性,使得壁构件易于在组装状态和收缩状态之间折叠,而不会在收缩状态下在角元件中施加可能损坏壁构件的张力。因此,壁构件的创新的可折叠性意味着箱形壳体易于组装和拆卸,同时有利于箱形壳体的寿命。

12.根据本发明的实施例,第一壁构件和第二壁构件的角元件的所述第一板状部件分别固定在后壳体壁和前壳体壁上。这种结构提供了壁构件的可折叠性,使得壁构件能够有利地折叠,从而使箱形壳体能够折叠到收缩状态。

13.根据本发明的实施例,第一壁构件和第二壁构件中的每一个的侧向壳体壁被构造成枢转地彼此远离并分别朝向后壳体壁和前壳体壁的外表面折叠,并且靠近大致平行延伸的平面并在该平面内彼此重叠地延伸,所述平面例如在箱形壳体的收缩状态下与所述外表面形成小于10

°

的角度。壁构件的这种可折叠性意味着可以制成在收缩状态下非常薄的箱形外壳,以具有运输成本效益。

14.根据本发明的实施例,第一壁构件和第二壁构件的第一侧向壳体壁以及第一壁构件和第二壁构件的第二侧向壳体壁分别被构造成在箱形壳体的组装状态下在每一侧向壳体壁的纵向延伸的至少50%上彼此重叠。这种结构用简单的方法形成了坚固的箱形外壳。因此,提供了坚固且具有成本效益的箱形外壳。

15.根据本发明的实施例,箱形壳体还包括:

[0016]-顶部构件,顶部构件具有矩形的顶部表面,并且还设置有框架结构,该框架结构通过分别在顶部构件的前边缘、后边缘、第一侧向边缘和第二侧向边缘处的竖直的前框架壁、后框架壁、第一侧向框架壁和第二侧向框架壁在顶部表面的每一侧上包围该顶部表面,以为顶部构件提供托盘状的形状,顶部构件被构造成通过顶部表面封闭箱形壳体的由底部构件的装载表面和第一壁构件和第二壁构件的壳体壁限定的装载空间,其中,框架壁在箱形壳体的组装状态下沿壳体壁的外侧向下延伸经过壳体壁的上边缘。

[0017]

这样的顶部构件在组装状态下进一步加强箱形壳体,并且还用于保护运输或存储在箱形壳体中的货物。

[0018]

根据本发明的实施例,第一壁构件的第一侧向壳体壁设置有锁定装置,该锁定装置被构造成与第二壁构件的第一侧向壳体壁上的相关联的锁定装置接合,以在箱形壳体的组装状态下将这些第一侧向壳体壁固定地互锁,第一壁构件的第二侧向壳体壁设置有如下锁定装置,该锁定装置被构造成与第二壁构件的第二侧向壳体壁上的相关联的锁定装置接合,以在箱形壳体的组装状态下将这些第二侧向壳体壁固定地互锁。这些侧向壳体壁的这种互锁增加了在组装状态下的箱形壳体的强度和稳定性。

[0019]

根据本发明的实施例,第一侧向壳体壁和第二侧向壳体壁的锁定装置包括在每一侧向壳体壁的上部区域中设置在每一侧向壳体壁上的预切割突片,预切割突片位于这样的

位置上,使得在箱形壳体的组装状态下,第一壁构件的第一侧向壳体壁上的至少一个突片与第二壁构件的第一侧向壳体壁上的至少一个突片对准,以及第一壁构件的第二侧向壳体壁上的至少一个突片与第二壁构件的第二侧向壳体壁上的至少一个突片对准,第一壁构件的第一侧向壳体壁上的至少一个突片被构造成与第二壁构件的第一侧向壳体壁上的相关联的突片一起折叠到箱形壳体的装载空间中,以通过将该侧向壳体壁上的至少一个突片折叠远离该侧向壳体壁而使第一壁构件的第一侧向壳体壁上的至少一个突片与形成在第二壁构件的第一侧向壳体壁中的开口接合,从而在箱形壳体的组装状态下将这些第一侧向壳体壁固定地互锁,并且第二壁构件的第二侧向壳体壁上的至少一个突片被构造成与第一壁构件的第二侧向壳体壁上的相关联的突片一起折叠到箱形壳体的装载空间中,以通过将该侧向壳体壁上的至少一个突片折叠远离该侧向壳体壁而使第二壁构件的第二侧向壳体壁上的至少一个突片与形成在第一壁构件的第二侧向壳体壁中的开口接合,从而在箱形壳体的组装状态下将这些第二侧向壳体壁固定地互锁。以这种方式,提供了具有生产成本效益且易于操作的锁定机构。

[0020]

根据本发明的实施例,底部构件具有对应于运货板的上装载表面的基表面,该基表面具有由eur、iso或gma限定的标准尺寸。

[0021]

根据本发明的另一个实施例,箱形壳体仅由一种或多种可生物降解的材料制成。根据本发明的箱形壳体由于其结构可以被制成没有任何金属紧固装置,例如没有钉子或订书机针、塑料部件或刺激性化学物质,使得该箱形壳体非常环保,因为该箱形壳体可以作为纸回收,并且消除了由于不健康物质引起的人身伤害的风险。

[0022]

根据本发明的实施例,每个角元件的刚性板状部件由秸秆板材料制成。这种材料由于其强度、耐久性和防潮性非常适合于形成坚硬的板状部件。此外,该板状部件是环保的,并且可以作为纸回收,纸是这种类型的箱形壳体的常见主要材料。

[0023]

根据本发明的实施例,每个壳体壁和底部构件由瓦楞板制成。

[0024]

根据本发明的另一个实施例,箱形壳体具有至少50升、至少100升、至少250升、至少500升、优选至少1000升的载荷容积。

[0025]

本发明还涉及用于制造根据本发明的箱形壳体的套件以及根据本发明的所附权利要求的这种箱形壳体的用途。

[0026]

本发明的进一步优点以及有利特征将从本发明的实施例的以下描述中显现出来。

附图说明

[0027]

参照附图,下面是作为示例引用的本发明的实施例的具体描述。

[0028]

在附图中:

[0029]

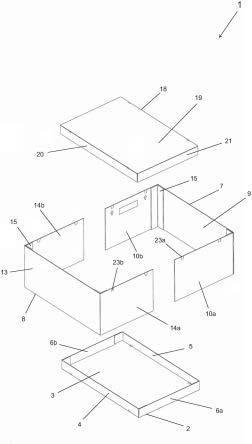

图1是从上方看到的根据本发明实施例的箱形壳体分解透视图,

[0030]

图2是从上方看到的图1的箱形壳体在没有顶部构件的情况下处于收缩状态的透视图,

[0031]

图3是示出了从图2所示的收缩状态开始组装图1的箱形壳体的方法的第一步骤的图,

[0032]

图4至图7是示出了所述组装方法的第二步骤的图,

[0033]

图8是示出了所述组装方法的第三步骤的图,

[0034]

图9是从上方看到的放大的透视图,其示出了图1的箱形壳体在没有顶部构件的情况下在组装状态下的上部角,以及

[0035]

图10是从上方看到图1的箱形壳体在组装状态下的透视图。

具体实施方式

[0036]

在附图1至图10中示出了根据本发明的实施例的箱形壳体1,并且现在将同时参照所有这些附图来描述该箱形壳体。

[0037]

箱形壳体1是旨在在商业物流领域中使用的直角平行六面体运输箱,例如用于在仓库中存储货物,用于在生产链中的各方之间运输部件,或者用于将产品从制造商运输到商店。如预期的那样,这种箱形壳体具有至少50升、但最常见的是在1000升至2000升之间的载荷容积,并且通常在运货板上使用。因此,根据本发明的箱形壳体1优选地具有对应于运货板的上装载表面的基表面,该基表面具有由eur、iso或gma限定的标准尺寸。

[0038]

箱形壳体1包括底部构件2,该底部构件具有矩形装载表面3,该矩形装载表面被构造成在其组装状态下形成箱形壳体的底部。底部构件还设置有框架结构,该框架结构通过分别在底部构件2的前边缘、后边缘、第一侧向边缘和第二侧向边缘处的竖直的前框架壁4、后框架壁5和第一侧向框架壁6a和第二侧向框架壁6b在装载表面的每一侧上包围装载表面3,从而使底部构件具有托盘状形状。底部构件由单张瓦楞纸板折叠而成。

[0039]

箱形壳体1还包括两个独立的壁构件,即第一壁构件7和第二壁构件8。第一壁构件7包括后壳体壁9,后壳体壁被构造成在箱形壳体1的组装状态下通过下端部在后框架壁5内侧搁置在底部构件2(参见图8)的装载表面3上,并且沿着后框架壁延伸。第一壁构件7还包括第一侧向壳体壁10a和第二侧向壳体壁10b,第一侧向壳体壁和第二侧向壳体壁分别在后端部11a、11b处铰接连接到后壳体壁9的第一外端部12a和第二外端部12b。第一壁构件7的第一侧向壳体壁和第二侧向壳体壁被构造成在箱形壳体1的组装状态下通过下端部分别在第一侧向框架壁6a和第二侧向框架壁6b内侧搁置在底部构件2的装载表面3上,并且沿第一侧向框架壁和第二侧向框架壁延伸。

[0040]

第一壁构件的所有三个壳体壁9、10a和10b由瓦楞板制成,并且后壳体壁9和第一侧向壳体壁10a之间以及后壳体壁和第二侧向壳体壁10b之间的铰链连接由布置在所有这些壁的外侧和/或内侧的诸如牛皮纸的单个薄柔性纸张的一部分提供,以将它们彼此连接。因此,侧向壳体壁10a、10b的后端部11a、11b分别在与后壳体壁9的第一外端部12a和第二外端部12b相距一距离处布置在该纸张处,使得纸张的位于这些壁之间的该部分沿着其纵向(竖直)延伸部在所述端部之间起铰链的作用。

[0041]

因此,第一壁构件7被构造成在箱形壳体1的组装状态下竖立在托盘状的底部构件2(参见图8)中,其中,分别在后壳体壁9和第一侧向壳体壁10a之间以及在后壳体壁9和第二侧向壳体壁10b之间形成大致90

°

或90

°

的角度,使得这些壁的每一对相邻的壁形成组装后的箱形壳体的直角内角。

[0042]

第一壁构件7的第一侧向壳体壁10a和第二侧向壳体壁10b被构造成可在箱形壳体的收缩状态下通过如下方式折叠到与后壳体壁9重叠的位置,所述方式为,使第一侧向壳体壁和第二侧向壳体壁彼此远离并朝向后壳体壁9的外表面枢转地折叠(参见图4至图7),以靠近大致平行延伸的平面并在该平面内彼此重叠地延伸,该平面例如在箱形壳体1的收缩

状态下与后壳体壁的所述外表面形成小于10

°

的角度(参见图3)。因此,第一壁构件7可以被制成在收缩状态下大致平坦。

[0043]

第二壁构件8具有与第一壁构件7的结构相对应的结构,并且以相同的方式布置在底部构件2中,但是在箱形壳体1的组装状态下与第一壁构件相对(即镜像)。第二壁构件8包括前壳体壁13,该前壳体壁被构造成在箱形壳体1的组装状态下通过下端部在前框架壁4内侧搁置在底部构件2的装载表面3上,并且沿着前框架壁延伸。第二壁构件8还包括第一侧向壳体壁14a和第二侧向壳体壁14b,第一侧向壳体壁和第二侧向壳体壁分别在前端部处铰接连接到前壳体壁13的第一外端部和第二外端部。第二壁构件8的第一侧向壳体壁和第二侧向壳体壁被构造成在箱形壳体1的组装状态下分别通过下端部在第一侧向框架壁6a和第二侧向框架壁6b的内侧搁置在底部构件2的装载表面3上,并且沿第一侧向框架壁和第二侧向框架壁延伸。

[0044]

第一壁构件7和第二壁构件8的每一侧向壳体壁具有(水平)长度,该(水平)长度大于底部构件2的侧向框架壁6a、6b的长度的50%,例如侧向框架壁的长度的80%或90%,使得在箱形壳体的组装状态下,第一壁构件和第二壁构件的第一侧向壳体壁10a、14a在每个第一侧向壳体壁的长度(即纵向延伸)的50%以上彼此重叠,并且第一壁构件和第二壁构件的第二侧向壳体壁10b、14b在每个第二侧向壳体壁的长度(即纵向延伸)的50%以上彼此重叠。

[0045]

这意味着,在组装状态下,第一壁构件7的第一侧向壳体壁10a定位在第一侧向框架壁6a和第二壁构件8的第一侧向壳体壁14a之间,从而使组装后的箱形壳体1的第一侧向壁沿其大部分长度具有双壁结构。这同样适用于第二侧向壳体壁10b、14b,其中,在组装状态下,第二壁构件8的第二侧向壳体壁14b定位在第二侧向框架壁6b和第一壁构件7的第二侧向壳体壁10b之间,从而使组装后的箱形壳体1的第二侧向壁沿其大部分长度具有双壁结构。侧向壳体壁10a、10b、14a和14b也可以相反地布置,即,第二壁构件8的第一侧向壳体壁14a最靠近第一侧向框架壁6a定位,且第一壁构件7的第二侧向壳体壁10b最靠近第二侧向框架壁6b定位。

[0046]

就像在第一壁构件7上一样,第二壁构件8的壳体壁13、14a、14b由瓦楞板制成,并附接到在这些壳体壁之间起铰链作用的单个薄柔性纸张上,即,使这些壳体壁相对于彼此可枢转地折叠。与第一壁构件7一样,第二壁构件8在箱形壳体1的组装状态下竖立在托盘状的底部构件2中,同时形成组装后的箱形壳体的两个直角内角,并且第二壁构件8可以以与第一壁构件7相同的方式折叠成大致平坦的状态。

[0047]

对于处于组装状态的箱形壳体1的由同一壁构件的两个相邻的壳体壁9、10a、10b、13、14a、14b限定的每个内角,第一壁构件7和第二壁构件8中的每一个还包括角元件15,该角元件具有由秸秆板材料制成的两个刚性板状部件16a、16b,两个刚性板状部件通过柔性部分17铰接地互连。每个板状部件被构造成在箱形壳体1的组装状态下布置在两个相邻壳体壁9、10a、10b、13、14a、14b中的单独一个壳体壁的内部,同时沿着该角从该壁的底部区域延伸到顶部区域。因此,组装后的箱形壳体的由第一壁构件7提供的两个角(即,由第一侧向壳体壁10a和后壳体壁9提供的角,和由第二侧向壳体壁10b和后壳体壁9提供的角)以及组装后的箱形壳体的由第二壁构件8提供的两个角(即,由第一侧向壳体壁14a和前壳体壁13提供的角,和由第二侧向壳体壁14b和前壳体壁13提供的角)都设置有角元件15。

[0048]

秸秆板材料主要由通过秸秆木质素在加热加压下胶合在一起的秸秆而制成。由这种材料制成的板具有与杨木胶合板一样的相应的弯曲强度和防潮性,但是可以作为纸回收利用。因此,包含在角元件15中的秸秆板材料对于提供具有足够强度、同时环保的箱形壳体1是极好的。

[0049]

每个角元件15的柔性部分17由纸张的中心部分形成,各自的角元件的板状部件16a、16b通过粘合剂附接在该纸张处,其中,板状部件的相对纵向边缘24a、24b彼此间隔布置,以便在它们之间限定柔性部分17。板状部件的相对边缘24a、24b之间的距离被选择为在不在板状部件之间的柔性部分17(即,纸张的一部分)中施加张力和/或压力的情况下使得板状部件彼此不能朝向彼此移动到板状部件彼此形成直角的位置。因此,角元件15被构造成当角元件从静止状态向使用状态(在箱形壳体的组装状态下)折叠时,在柔性部分中存储势能,在静止状态下,角元件的板状部件16a、16b之间形成的角度大于90

°

,优选大于100

°

,在使用状态下,通过在板状部件的相对边缘24a、24b之间拉紧和/或按压柔性部分,所述角度大致为90

°

或90

°

。

[0050]

因此,每个角元件15被构造成在箱形壳体1的组装状态下,通过存储在柔性部分中的势能,驱动其板状部件彼此远离(朝向静止状态),从而使相关联的侧向壳体壁10a、10b、15a和15b朝向底部构件2的邻近的侧向框架壁6a、6b。角元件15以这种方式被构造成在箱形壳体1的组装状态下将壁构件7、8保持就位,这意味着即使没有任何单独的紧固装置,箱形壳体也可以保持在直立的组装状态。

[0051]

每个角元件15的柔性部分17也可以由相当坚硬但可弯曲的基于纸的材料、非常薄的秸秆板层或任何其他适于为该部分提供固有的独特弹性功能的材料形成。以这种方式,或者通过另外的部件,例如布置在板状部件16a、16b之间的柔性部分17的纸张上以通过将角元件朝向使用状态折叠而被板状部件压缩的弹性块,角元件15可以被构造成在柔性部分的静止状态下在角元件的板状部件之间形成的角度大于120

°

、大于150

°

或大约180

°

。

[0052]

第一壁构件7和第二壁构件8的角元件15具有:角元件的板状部件中的第一板状部件16a,该第一板状部件通过粘合剂分别固定在后壳体壁9和前壳体壁13上;以及角元件的板状部件中的另一个板状部件,即,第二板状部件16b,该第二板状部件在角元件15的柔性部分17的静止状态下在特定方向上自由突出远离第一板状部件16a,特定方向取决于在静止状态下板状部件之间的角度,例如在静止状态下板状部件16a、16b之间的角度为180

°

的情况下,特定方向大致平行于或平行于第一板状部件16a。

[0053]

在箱形壳体1的组装期间,每个第二板状部件16b被构造成被相关联的侧向壳体壁10a、10b、14a和14b移动,同时将势能存储在与其连接的柔性部分17中,以获得箱形壳体的组装状态,在箱形壳体的组装状态下,相应的第二板状部件16b大致垂直于或垂直于与其连接的第一板状部件16a延伸(参见图7和图8)。然而,所述第一板状部件也可以固定在第一壁构件7和第二壁构件8的侧向壳体壁10a、10b、14a、14b上,另一第二板状部件不固定到前壳体壁13和后壳体壁9,而是被构造成在箱形壳体1的组装状态下与前壳体壁和后壳体壁可分离地邻接。

[0054]

箱形壳体1还包括顶部构件18,该顶部构件具有与底部构件2完全相同的结构,但是旨在相对于底部构件倒置,以在组装状态下用作箱形壳体的盖子。顶部构件18具有矩形顶部表面19,并且还设置有框架结构,该框架结构通过分别在顶部构件的前边缘、后边缘、

第一侧向边缘和第二侧向边缘处的竖直的前框架壁20、后框架壁、第一侧向框架壁21和第二侧向框架壁在顶部表面的每一侧上包围顶部表面,以为顶部构件提供托盘状形状。顶部构件18被构造成通过顶部表面19封闭箱形壳体1的装载空间22,该装载空间由底部构件2的装载表面3和第一壁构件7和第二壁构件8的壳体壁9、10a、10b、13、14a、14b限定,其中,框架壁20、21在箱形壳体的组装状态下沿着壳体壁的外侧向下延伸经过壳体壁的上边缘(参见图10)。然而,根据本发明的箱形壳体1可以设置有或不设置这样的顶部构件18,这取决于其用途。

[0055]

箱形壳体1还设置有锁定装置,该锁定装置被构造成在箱形壳体的组装状态下将第一壁构件7和第二壁构件8的每对第一侧向壳体壁10a、14a和第二侧向壳体壁10b、14b互锁。锁定装置在每一侧向壳体壁上包括在每一侧向壳体壁的上部区域中设置的预切割突片23a、23b。更具体地,从侧向壳体壁10a、10b、14a、14b的上边缘切割出两条折痕线,以限定所述突片的侧端部,所述突片通过其底端部整体连接到相应侧向壳体壁的大部分。突片23a、23b设置在这样的位置上,使得在箱形壳体1的组装状态下,第一壁构件7的第一侧向壳体壁10a上的至少一个突片23a与第二壁构件8的第一侧向壳体壁14a上的至少一个突片23b对准。

[0056]

为了在箱形壳体1的组装状态下将第一侧向壳体壁10a、14a互锁,通过将第一壁构件7的第一侧向壳体壁10a上的至少一个突片23a与第二壁构件8的第一侧向壳体壁14a上的相关联的突片23b夹紧在一起并将它们推入箱形壳体1的装载空间22中,来折叠第一壁构件7的第一侧向壳体壁10a上的至少一个突片23a。然后,通过将第二壁构件8的第一侧向壳体壁14a上的突片23b折叠远离该侧向壳体壁,使得第一侧向壳体壁上的突片23a将进入在第二壁构件8的第一侧向壳体壁14a中形成的开口中并与该开口接合(即,在折叠之前突片23b容纳在该开口中),从而将第一侧向壳体壁10a、14a固定地互锁(参见图9)。第二侧向壳体壁10b、14b设置有对应的突片,所述突片用于以与所述方式相同的方式将这些侧向壳体壁互锁。该锁定机构用于帮助角元件15在箱形壳体的组装状态下将壳体壁9、10a、10b、13、14a、14b保持就位。

[0057]

用于将箱形壳体的不同部件彼此固定的粘合剂,例如用于将角元件15的板状部件16a、16b固定到形成角元件的柔性部分17的纸张上以及将角元件15的第一板状部件16a固定到前壳体壁13和后壳体壁9上的粘合剂,是适合与纸一起回收的粘合剂,并且不含毒素或刺激性化学物质。作为一个示例,这种粘合剂可以基于玉米淀粉。

[0058]

现在,将特别参照图2至图10描述在使用箱形壳体前组装箱形壳体1的方法。

[0059]

箱形壳体1旨在作为用于制造箱形壳体的套件交付给客户,所述套件包括底部构件2、处于收缩状态的第一壁构件7和第二壁构件8,第一壁构件和第二壁构件在底部构件的装载表面3上及其框架壁4、5、6a、和6b的内部平放在彼此的顶部。这种套件在图2中示出。然而,该套件还可以包括平放在底部构件的顶部的顶部构件18,以与该顶部构件一起形成薄的箱状包装。

[0060]

为了组装箱形壳体1,即,使箱形壳体处于组装状态,第一壁构件7首先从底部构件2上提起以被展开(参见图3)。

[0061]

第一壁构件7的侧向壳体壁10a、10b被拉离后壳体壁9(参见图4)的外表面,并且侧向壳体壁10a、10b各自围绕与后壳体壁连接(参见图5和图6)的相应铰链连接枢转地折叠约

270

°

,以到达如下位置,在该位置每一侧向壳体壁10a、10b垂直远离后壳体壁9延伸(参见图7)。

[0062]

当侧向壳体壁10a、10b移动经过板状部件16a、16b在柔性部分17的静止状态下所处的点(在所示的示例中,在与后壳体壁9平行延伸的假想平面上)时,侧向壳体壁与从后壳体壁的外端部自由突出(参见图5)的刚性板状部件16b发生接触,并且推动在侧向壳体壁的前面的刚性板状部件,同时将势能存储在连接到这些板状部件16b的柔性部分17中。图6在这方面有点误导,因为图6示出了这些板状部件16b垂直地远离后壳体壁9延伸,而实际上这些板状部件将在该阶段与相应的侧向壳体壁10a、10b接触并通过相应的侧向壳体壁移动。

[0063]

然后对第二壁构件8执行相同的过程。此后,底部构件2通常被放置在运货板上,第一壁构件7被放置在底部构件中(参见图8),并通过角元件15自动固定在底部构件中,角元件驱动侧向壳体壁10a、10b抵靠底部构件的相应侧向框架壁6a、6b。现在,具有敞开的前端部的箱形壳体1的装载空间22可以容易地被装载货物,然后将第二壁构件8放置在底部构件2中,与第一壁构件7相对。

[0064]

然后,彼此重叠的侧向壳体壁10a、10b、14a、14b通过预切割突片23a、23b互锁,最后,顶部构件被放置成覆盖壳体壁9、10a、10b、13、14a、14b以封闭装载空间22,并且箱形壳体1处于组装状态以便运输。可选地,为了进一步的安全,箱形壳体还可以设置有单独的紧固装置,例如设置在周围的带子。

[0065]

不用说,拆卸空的箱形壳体1以便例如在使用后存储或送回物流供应商的方法以相同的方式但是反向地(即,从图10到图2)进行。

[0066]

因此,根据本发明的箱形壳体1由于其简单的结构而具有成本效益,同时与相同价格范围内的箱形壳体相比具有优异的强度。这尤其是通过加强式角元件15与处于组装状态的箱形壳体的侧向壁的双壁结构相结合来实现的。

[0067]

通过角元件15的设计和布置有助于壁构件7、8的可折叠性,这使得箱形壳体能够在收缩状态下折叠成需要很小空间的非常薄的包装,这有利于运输成本,也有利于环境。箱形壳体1的简单结构和角元件15的柔性部分17的弹性特性有助于箱形壳体1的容易组装和拆卸,其中该弹性特性使得角元件具有自动保持壁的功能。因此,不需要单独的紧固装置或工具来组装箱形壳体。具有两个独立壁构件7、8的箱形壳体的结构进一步有利于货物的装载和卸载,因为箱形壳体可以利用敞开的前部装载/卸载(如图8所示)。最后但同样重要的是,箱形壳体1仅仅由可作为纸回收的可生物降解材料制成,这既节省时间又环保。

[0068]

本发明当然不以任何方式限制于上述实施例,但是在不脱离如所附权利要求书中限定的本发明的范围的情况下,对其进行修改的许多可能性对于本领域普通技术人员来说是显而易见的。

[0069]

箱形壳体可以包括比所描述的角元件更多的加强部件,例如由加强壳体壁、底部构件或顶部构件的秸秆板制成的其他板。

[0070]

在本公开中,箱形壳体被解释为任何平行六面体形状的箱或限定出适于容纳待在箱形壳体中存储或运输的物体的空间的这种箱的一部分。因此,箱形壳体可以由四个侧向壁和任意尺寸的底部构件以及可选的顶部构件/盖子构成。

[0071]

所述角元件的柔性部分被认为是该角元件的两个所述刚性板状部件之间的中间部件,该柔性部分被构造成用作所述两个刚性板状部件之间的铰链。作为多个示例,柔性部

分可以包括一个或多个柔性材料层,例如纸张或非常薄的秸秆板,或者多个细长的柔性元件。柔性部分还可以包括其他部件,例如布置在每个角元件的板状部件之间的弹性块。每个角元件的每个刚性板状部件可以独立地具有与上文所述和附图中所示不同的形状和外观,例如具有格栅的外观。当然,板状部件也可以由除秸秆板之外的另一种材料制成,例如木材或基于纸的材料,尽管秸秆板由于其如上所述的有利特性而是优选的。

[0072]

在说明一个部件“连接”到另一个部件或与另一个部件“互连”的情况下,除非另有说明,否则这将被解释为这些部件直接互连,或者通过中间部件(例如边缘轮廓或另一连接元件)间接互连。

[0073]

一个部件“铰接/枢转地连接”到另一个部件意味着存在使这些部件直接或间接地互连的某种类型的铰链装置。除非另有说明,否则这种铰链布置可以是任何合适的类型。

[0074]

如在本公开中用于限定各种部件或其部分的术语上、下、前、后、水平和竖直,将被解释为对于放置在水平地面上的箱形壳体(例如图10所示)有效。如图10所示,箱形壳体的前部倾斜地向左侧定向并倾斜地朝向附图的观察者定向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1