基于机器人和视觉上下料码垛的装置及其上下料码垛方法与流程

1.本发明涉及汽车制造自动化生产领域,具体涉及一种基于机器人和视觉上下料码垛的装置及其上下料码垛方法。

背景技术:

2.在汽车制造领域,由于传统人工上下料,劳动成本高,劳动程序大,且作业风险高。部分汽车公司为了提高生产效率,降低人工成本,引入自动化上料或下料装置,但同一机器人难以兼容满足自动上料和下料,容易发生不良事故;且采用机器人自动下料码垛时,只能基于不易损坏的零件或有完整包装盒防护的情况。

技术实现要素:

3.本发明的目的就是针对上述技术的不足,提供一种基于机器人和视觉上下料码垛的装置及其上下料码垛方法,在保证上下料品质基础上,节约了上下料时间,提高了生产效率,解决了传统人工上下料搬运费时、费力、效率低的问题,以及现有自动化上下料码垛不完善的问题。

4.为实现上述目的,本发明所设计的基于机器人和视觉上下料码垛的装置,设在生产线旁的机器人,所述生产线的待下料区设有一个隔板笼和至少两个下料料笼,所述机器人上设有激光位移传感器、视觉相机和取工件及隔板的气动手爪,所述生产线的上料区上设有工件视觉相机和对射开关。

5.优选地,所述气动手爪上设有检测否成功抓取工件的光电传感器和检测气缸是否抱紧工件磁性开关。

6.优选地,所述生产线上设有托盘,所述托盘通过托盘插销定位,所述托盘上设有检测工件有无的对射开关和检测工件是否放置到位的气检装置。

7.优选地,所述气检装置为两点两检。

8.一种基于机器人和视觉上下料码垛的装置的上下料码垛方法,包括如下步骤:

9.a)隔板笼和下料料笼检测:所述机器人通过激光位移传感器和视觉相机,对所述下料料笼进行高度测量和工件数量识别,并测量隔板笼内隔板的高度,进而判断隔板的数量;

10.b)上料工件定位:工件到达所述上料区后,滚道停转,对射开关检测到工件到位后,工件视觉相机定位工件姿态,将工件定位坐标发给所述机器人;

11.c)机器人上料:机器人移动抓取工件到所述生产线待加工区的托盘上;

12.d)机器人下料:所述待下料区的工件经气检检测托盘上有工件且工件在托盘上定位良好,机器人定点取走待下料区工件后,将工件按顺序放置在下料料笼内,当隔板上放满工件时,机器人从所述隔板笼中抓取一个隔板放入下料料笼,当下料料笼装满时,更换新的下料料笼。

13.优选地,所述步骤a)中,所述机器人通过激光位移传感器和视觉相机,对所述下料

料笼进行高度测量和工件数量识别时,包括如下工况:

14.若第一个所述下料料笼放有工件且未放满,则机器人将工件下料至该下料料笼;

15.若第一个所述下料料笼为空,检测第二个所述下料料笼,若第二个所述下料料笼有工件且未放满,则机器人将工件下料至第二个所述下料料笼,若第二个所述下料料笼为空,则机器人将工件下料至第一个所述下料料笼,若所述第二个所述下料料笼为满,则机器人将工件下料至第一个所述下料料笼,并报警提示第二个所述下料料笼需更换;

16.若第一个所述下料料笼为满,检测第二个所述下料料笼,若第二个所述下料料笼为空,则机器人将工件下料至第二个所述下料料笼,并报警提示第一个所述下料料笼需更换,若第二个所述下料料笼为满,报警提示第一个和第二个所述下料料笼均需更换;

17.若未检测到两个所述下料料笼,报警提示没有所述下料料笼。

18.7优选地,所述步骤a)中,所述机器人通过激光位移传感器和视觉相机,对所述下料料笼进行高度测量和工件数量识别时,若本层隔板满料,则机器人从所述隔板笼抓取隔板放入所述下料料笼。

19.优选地,所述步骤a)中,所述机器人通过激光位移传感器和视觉相机,测量隔板笼内隔板的高度,进而判断隔板的数量,若数量为0,报警提示更换隔板笼。

20.本发明与现有技术相比,具有以下优点:

21.1、降低了人工作业时工件和人的磕碰伤风险,节省了人工作业的成本,在保证品质基础上,提高了上下料的效率;

22.2、解决了传统人工上下料成本高,劳动程序大,作业风险高,而现有缸盖自动上下料通常难以实现下料自动码垛的问题。

附图说明

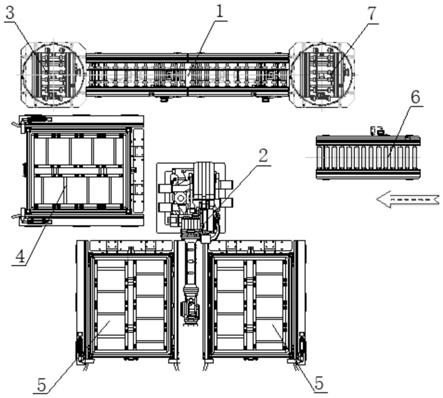

23.图1为本发明基于机器人和视觉上下料码垛的装置的平面布置示意图。

24.图中各部件标号如下:

25.生产线1、机器人2、待下料区3、隔板笼4、下料料笼5、上料区6、待加工区7。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步的详细说明。

27.如图1所示,本发明一种基于机器人和视觉上下料码垛的装置,包括设在生产线1旁的机器人2,生产线1的待下料区3设有一个隔板笼4和两个下料料笼5,两个下料料笼5以腾出换空下料料笼5的时间,而不影响生产开动,机器人2上设有激光位移传感器、视觉相机和取工件及隔板的气动手爪,生产线1的上料区6上设有工件视觉相机和对射开关。

28.其中,气动手爪上设有检测否成功抓取工件的光电传感器和检测气缸是否抱紧工件磁性开关,生产线1上设有托盘,托盘通过托盘插销定位,托盘上设有检测工件有无的对射开关和检测工件是否放置到位的气检装置,气检装置为两点两检。

29.本实施例使用的机器人2型号为fanuc r2000ic/210f,使用的激光位移传感器的控制器型号为keyence il

‑

1000,探头型号为il

‑

600,使用的视觉相机的型号为cognex in

‑

sight is7402。

30.本实施例基于机器人和视觉上下料码垛的装置的上下料码垛方法,包括如下步

骤:

31.a)隔板笼4和下料料笼5检测:机器人2通过激光位移传感器和视觉相机,对下料料笼进行高度测量和工件数量识别,并测量隔板笼4内隔板的高度,进而判断隔板的数量;

32.b)上料工件定位:工件到达上料区6后,滚道停转,对射开关检测到工件到位后,工件视觉相机定位工件姿态,将工件定位坐标发给机器人2;

33.c)机器人2上料:机器人2移动抓取工件到生产线1待加工区7的托盘上;

34.d)机器人2下料:只有工件在托盘放置稳当,机器人2才能正常抓取工件,否则会发生误抓取,甚至工件与机器人2发生碰撞导致工件报废和机器人2损坏,因此,下料前采用托盘气检方式检测托盘上工件放置的状态(两点两检),待下料区3的工件经气检检测托盘上有工件且工件在托盘上定位良好,机器人2定点取走待下料区3工件后,将工件按顺序放置在下料料笼5内,当隔板上放满工件时,本实施例为8个工件即放满,机器人2从隔板笼4中抓取一个隔板放入下料料笼5,当下料料笼5装满时,更换新的下料料笼5。

35.其中,步骤a)中,机器人2通过激光位移传感器和视觉相机,对下料料笼5进行高度测量和工件数量识别时,包括如下工况:

36.若第一个下料料笼5放有工件且未放满,则机器人2将工件下料至该下料料笼5;

37.若第一个下料料笼5为空,检测第二个下料料笼5,若第二个下料料笼5有工件且未放满,则机器人2将工件下料至第二个下料料笼5,若第二个下料料笼5为空,则机器人2将工件下料至第一个下料料笼5,若第二个下料料笼5为满,则机器人2将工件下料至第一个下料料笼5,并报警提示第二个下料料笼5需更换;

38.若第一个下料料笼5为满,检测第二个下料料笼5,若第二个下料料笼5为空,则机器人2将工件下料至第二个下料料笼5,并报警提示第一个下料料笼5需更换,若第二个下料料笼5为满,报警提示第一个和第二个下料料笼5均需更换;

39.若未检测到两个下料料笼5,报警提示没有下料料笼5。

40.另外,步骤a)中,机器人2通过激光位移传感器和视觉相机,对下料料笼5进行高度测量和工件数量识别时,若本层隔板满料,则机器人2从隔板笼4抓取隔板放入下料料笼5。

41.再次,步骤a)中,机器人2通过激光位移传感器和视觉相机,测量隔板笼4内隔板的高度,进而判断隔板的数量,若数量为0,报警提示更换隔板笼4。

42.本实施例在使用时,上料时视觉定位工件,机器人2抓工件上料;上下料的稳定性皆由托盘两点两检判断;下料前,预先判断下料料笼5内工件的层数和数量;下料时,机器人2抓取工件放置到下料料笼5合适的位置。

43.本实施例的控制方式主要是基于可编程控制器三菱plc型号q02h进行集成控制的,整个设计布局由catia三维软件绘制,并采用roboguide软件(fanuc专属机器人仿真软件)仿真机器人动作,使整个运动轨迹达到避开干涉点位和动作节拍合理化后,方案才准许推进。

44.本实施例中,机器人2移动到下料料笼5,机器人2摆臂抬起,利用激光位移传感器检测下料料笼5工件的状态,即判断哪个下料料笼5料满,哪个下料料笼5未满,工件码垛到第几层,再利用视觉相机检测在该层工件的数量。

45.激光位移传感器控制器单元keyence il

‑

1000安装在电柜din导轨上,最小显示单位0.05mm,显示范围为

±

999.99mm至

±

999mm,模拟输出电压

±

5v,模拟电流输出4至20ma。

探头il

‑

600外壳防护等级为ip67,安装距离为600mm,测量范围为200

‑

1000mm,采样速率为5ms(4个设置可选),重复精度为0.05mm,环境温度为

‑

10至+50℃(无冷凝和冻结)。具体参数及设置方法见keyence相关手册。

46.激光位移传感器测量信号触发后,对测量对象的高度进行实时测量。由于下料工件加工尺寸和装配一样,码垛的隔板也是平整的铺在工件上,所以采用激光位移传感器测量隔板的高度就可判定码垛到第几层。本实施例使用码垛隔板的厚度为50mm,工件高度为200mm。

47.测量下料料笼5内隔板摆放的高度h(单位:mm),通过逻辑计算判断隔板层数r(单位:层),详见表1。当激光位移测量头移到下料料笼5正上方指定位置(避开隔板上工件)时,实时测量的距离h传入给机器人2识别,机器人2根据表1式样计算现有隔板的层数。

48.表1测量下料料笼5内隔板高度h与隔板层数r之间的关系表

[0049][0050]

当测量出隔板的高度h后,机器人2调整合适的高度进行拍照。机器人2视觉拍照目的是识别当前隔板对应位置上是否有工件,并进行记忆。对隔板上位置进行编号,由于受视觉相机视野限制,因此对隔板划分为前后两部分,视觉相机一次对四个工件进行识别。若前四个都有,则对后四个进行识别。

[0051]

每次设备启动或程序中断均执行上述测距和视觉识别,防止下料料笼5隔板和工件发生变化而发生工件缺失或工件叠放相撞等风险。

[0052]

另外,上料区6工件由滚道输送到位,由对射开关检测工件输送到位,然后通过视觉相机定位工件姿态,将工件定位坐标发给机器人2。视觉相机视觉定位和机器人2气动手爪位置关系建立的方法业界已经成型,按照cognex in

‑

sight is7402使用说明书即可操作,因此不作过多阐述。

[0053]

再次,机器人2经坐标计算抓取工件,机器人2气动手爪是否成功抓取工件由气动手爪上的光电传感器(型号欧姆龙e3z

‑

ls81)和用来抱紧工件的气缸上的磁性开关双重检测,任何一个未检测到工件即给出相应报警。成功抓取工件后,机器人2将工件放置到待加工区7的托盘上。

[0054]

机器人2放料属于固定位置放置,托盘由托盘插销定位,防止托盘位置不稳导致工件放不到位,进而影响工件加工。机器人2放置工件后回到原位(安全位置,待执行下一指定),利用气动手爪上的光电传感器判断气动手爪上工件是否已放置。同时,托盘上的定位销定位工件,通过对射开关检测工件有无,又用气检判断工件是否放置到位。托盘气检采用两点两检,即从两个气检孔单独供气,测量工件与支撑面垫块(两处)之间的间隙,两处间隙均合格才通过,否则报警(选择气检装置为festo气隙传感器sopa)。例如:间隙标准是

0.1mm,当测量间隙超过0.1mm时,设备气检报警表示工件未放置到位;当测量间隙小于0.1mm时,则认为工件放置合格,进而将工件输送至加工区域。

[0055]

同样地,待下料区3托盘采用的是插销定位,通过对射开关检测工件有无,又用气检判断工件是否放置到位。托盘气检采用两点两检,即从两个气检孔单独供气,测量工件与支撑面垫块(两处)之间的间隙,两处间隙均合格才通过,否则报警(选择气检装置为festo气隙传感器sopa)。只有工件在托盘放置稳当,机器人2才能正常抓取工件,否则会发生误抓取,甚至工件与机器人2发生碰撞导致工件报废和机器人损坏。因此,下料前采用托盘气检方式检测托盘上工件放置的状态(两点两检)。当托盘定位气检ok后,机器人2抓取工件准备下料。

[0056]

机器人2抓取工件由气动手爪上的光电传感器(型号欧姆龙e3z

‑

ls81)和用来抱紧工件的气缸上的磁性开关双重检测,任何一个未检测到工件即给出相应报警。成功抓取工件后,机器人准备将工件放置到下料区料笼内。

[0057]

根据设备启动时步骤a)检测下料料笼5存放工件状态,可预先判定下料位置,下料工件按顺序平整放置在隔板上。

[0058]

最后,识别码垛料满后,机器人2自动取隔板放置,当下料料笼5一层隔板通过计数放满8个工件后,机器人2自动取隔板放置在下料料笼5内,实现下料码垛。

[0059]

本发明基于机器人和视觉上下料码垛的装置及其上下料码垛方法,降低了人工作业时工件和人的磕碰伤风险,节省了人工作业的成本,在保证品质基础上,提高了上下料的效率;解决了传统人工上下料成本高,劳动程序大,作业风险高,而现有缸盖自动上下料通常难以实现下料自动码垛的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1