用于伸缩臂叉装车的模拟器的制作方法

1.本发明涉及一种用于伸缩臂叉装车(telehandler)的操作状态的模拟器,其允许操作者预先知道操作负载的可能性。

背景技术:

2.众所周知,伸缩臂叉装车配备有用于限制倾覆力矩的系统,该系统监测机器的可变几何参数(臂的滑动长度、臂相对于水平面的提升角度、转台相对于框架的轴线的旋转角度、稳定器(stabiliser)的每个构件的延伸的测量值等),即时计算最大允许负载,并且将其与存储器中加载的载量表中指示的那些进行比较,该载量表表示机器和设备的结构极限。

3.基于此比较,系统确定在给定的情况下是否可以移动该负载。

4.换句话说,根据当前的操作状态,安全系统允许或阻止承载负载的提升臂的某些运动。

5.在工作现场中存在的障碍物(例如墙壁、桥梁、道路、路面)会阻止机器的稳定器的均匀延伸,从而使得操作者难以预先估计是否可以提升一定的负载并将其运送到周围空间中的特定位置,因此阻止了对工作的有效规划。

6.在这些情况下,实际上,操作者被迫根据工作环境允许的配置来使机器稳定,然后尝试提升负载,以便检查安全系统如何反应。

7.如果系统不允许执行所请求的操纵,则操作者必须使负载返回到地面,将伸缩臂叉装车的车轮降低到地面以缩回稳定器,然后将伸缩臂叉装车移动到认为可以执行工作的位置。

8.这些重复的尝试不仅不方便,而且在时间和能量消耗方面也是浪费的。

技术实现要素:

9.形成本发明的基础的技术目的是提供一种用于伸缩臂叉装车的模拟系统,其克服了现有技术的限制。

10.此技术目的通过一种用于伸缩臂叉装车的模拟系统来实现,所述伸缩臂叉装车配备有可移动操作臂和稳定器,所述可移动操作臂设计成提升和移动负载,所述稳定器包括多个可移动稳定臂,所述系统包括电子处理装置,所述电子处理装置包括:采集模块,配置为至少接收与所述稳定臂的操作状态相关的功能参数;以及计算模块,配置为根据所述操作参数确定至少一个潜在稳定状态;以及输出模块,配置为向操作者提供表示所述潜在稳定状态的信息。

附图说明

11.本发明的进一步的特征和优点将从如附图所示的本发明的系统的优选的、非限制性的实施方式的象征性的并且因此非限制性的描述中更清楚地显现,在附图中:

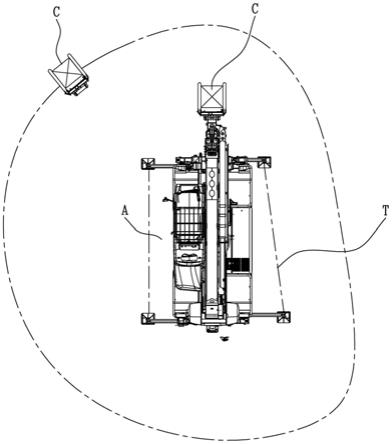

12.图1是本发明可以与其一起操作的伸缩臂叉装车的前视图,该伸缩臂叉装车被稳定并且其转台相对于相应托架的轴线转动九十度;

13.图2如图1所示,其中伸缩臂叉装车的伸缩操作臂示出为处于两个不同的位置;

14.图3是前述附图的伸缩臂叉装车的俯视图,其中转台处于不同的角位置并且稳定臂以不均匀的方式收回;

15.图4是示意性地表示可能位置的示意性俯视图,在这些可能位置中,根据操作状态的假想实例,伸缩臂叉装车能够在稳定状态下承载负载;以及

16.图5是表示根据本发明的模拟器的图示。

具体实施方式

17.参考附图,附图标记1表示本发明可与其一起使用的伸缩臂叉装车。

18.伸缩臂叉装车1配备有可在车轮11上移动的托架10、设计成提升和移动负载的伸缩操作臂12,以及包括多个稳定臂13、14、15、16的稳定器。

19.由于专门设置的液压缸,操作臂12能够延伸并围绕具有水平轴线的铰接部倾斜,并且操作臂在其远端处配备有快速联接器件121,该快速联接器件允许保持和承载负载的装备122(例如叉、笼、绞盘等)的可移除联接。

20.伸缩臂叉装车可以是固定式的,在此情况下,臂和驾驶室直接安装在托架上,或者伸缩臂叉装车可以是旋转式的(如图所示),在此情况下,安装在托架10上的旋转转台17支承臂12和驾驶室18。

21.稳定器可包括四个可移动的稳定臂13、14、15、16,两个前臂位于托架的前部,两个后臂位于托架的后部,它们例如可以是伸缩型的,并且成形为像剪刀,如附图所示。

22.更详细地,在剪刀型稳定器的情况下,每个稳定臂包括用于延伸的液压缸,即,用于使滑动构件131、141、151、161相对于它们可伸缩地插入其中的段132、142(仅在图1中用附图标记表示)移动的液压缸,每个稳定臂还包括用于使臂旋转的缸,该缸允许稳定器从升高位置移动到与地面接触的位置。

23.伸缩臂叉装车1的各种液压缸由电动液压分配器驱动,该电动液压分配器由驾驶室18中的命令控制。

24.所提出的模拟系统包括处理装置2,该处理装置进而首先包括采集模块21,该采集模块配置为接收表征伸缩臂叉装车1的功能参数;该功能参数可以包括可变几何参数,也就是说,包括涉及这一事实的参数,该事实是存在这样的伸缩臂叉装车1的部分,该部分改变在空间中的相对配置或布置或位置,由此影响伸缩臂叉装车1的操作和/或稳定性。

25.采集模块21设计成至少接收与所述可移动稳定臂13、14、15、16的操作状态(例如它们缩回或延伸的事实)相关的功能参数,或者更详细地,滑动构件131、141、151、161的伸长程度、旋转角度或表征它们操作的其他状态。

26.更详细地,在剪刀式稳定器的情况下,重要的功能参数是与每个滑动构件131、141、151、161的延伸程度相关的功能参数,这是因为其构成了确定基本稳定矩形(即稳定区域a)的因素,稳定区域的边也被称为倾翻线t(见图4中的图示)。

27.优选地,采集模块21设置成接收表示操作者希望由臂12升高或放置的负载c所定位到的位置的至少一个功能参数;优选地,该位置是相对于伸缩臂叉装车1的托架10(或者

在任何情况下与托架一体的参照物)的相对位置,并且包括在周围环境中。

28.此外,采集模块21可以设置成接收与负载c相关的功能参数,特别是与负载的重量相关的功能参数。

29.优选地,上述采集模块21可以设置成接收与上述转台17的角位置相关的至少一个功能参数以及/或者接收与在上述位置中可由臂12定位所述负载的高度相关的功能参数和与同样在上述位置中负载c可定位的相对水平距离相关的功能参数。

30.应注意,采集模块21可以在功能上与用户界面22相关联或并入用户界面中;更具体地,界面22连接到处理装置或与处理装置集成在一起,并且配置为由操作者插入或选择功能参数。

31.换句话说,界面22允许操作者输入上述参数或与参数相关的数据,例如,要移动的负载c的重量和/或各个稳定臂的横向延伸程度和/或承载负载的相对位置(例如笛卡尔坐标或极坐标)和/或转台17的角位置。

32.此外,或者可替代地,界面22可以例如通过屏幕上的图形标志(graphical indices)向操作者呈现上述功能参数中的一个或多个的预定值,从而设计成由操作者来选择这些功能参数。

33.伸缩臂叉装车1还可以配备有用于测量上述参数或与上述参数相关的数据的传感器,例如,测量各个稳定臂13、14、15、16的延伸程度的位置传感器23。

34.为此,通过使用本发明,可具有仅手动模式或者混合模式,仅手动模式通过处理装置2采集参数,混合模式中手动采集一些参数,即由操作者输入或选择一些参数,而其他参数由传感器自动检测。

35.一般而言,应注意,在本说明书中,处理装置2被呈现为细分成单独的功能模块,这仅仅是为了清楚和完整地描述功能。基本上,该装置可以包括可由电子器件组成的处理单元2,该电子器件也是通常存在于此类型的机器上的类型,例如伸缩臂叉装车1的控制单元,其适当地编程以执行所描述的功能。各种模块可对应于形成编程器件的一部分的硬件单元和/或软件例程。

36.该功能可由可分布有上述功能模块的多个电子器件来执行。一般而言,处理单元可以具有一个或多个微处理器或微控制器,以用于执行包含在存储器模块中的指令,并且上述功能模块还可以基于其所驻留的网络的架构而分布在多个本地或远程计算器上。

37.根据本发明的一个重要方面,根据本发明的处理装置2还包括计算模块24和输出模块25,计算模块配置为根据所采集的操作参数来确定潜在稳定状态(stability condition,稳定条件),输出模块配置为向操作者提供表示潜在稳定状态的信息。

38.计算模块24可以配置为用于限制倾覆力矩的系统或与其类似的系统,或者可以由用于限制倾覆力矩的系统或与其类似的系统组成。

39.实际上,根据本发明的模拟器设计成接收关于伸缩臂叉装车1可采用的可变函数的参数(详细地,几何参数和负载参数),计算与参数的组合相关联的稳定状态,例如机器可能稳定或机器可能不稳定,并且例如通过上述用户界面22将稳定状态传达给操作者,在此情况下,用户界面还连接到输出模块25。

40.换句话说,伸缩臂叉装车1的稳定性,即,伸缩臂叉装车不倾覆的安全状态,取决于固定因素和可变因素,固定因素是预先已知的,例如机器的结构、制造机器的材料、机器的

质量和其他因素,可变因素例如负载c、稳定器的支撑基座a的面积和形状(即稳定器的横向延伸程度)、臂12的长度和倾斜度,以及根据需要,转台17(如果存在)的位置。

41.基于由从采集模块21接收的参数的组合限定的假设操作状态,模拟器(至少)向操作者返回关于以下事实的信息,该事实是他/她希望执行的操作是可行的而没有关于稳定性的或不能被安全系统允许的风险,因为这潜在地导致不稳定性。

42.在本发明的操作的描述中将考虑这些方面。

43.更具体地,用户界面22可以配置为表示与由计算模块24确定的潜在稳定状态相关联的图形标志,例如数字、图表、刻度尺等,以供操作者使用。

44.优选地,计算模块24配置为确定在所述负载c位于所述位置的情况下伸缩臂叉装车1是否将潜在地稳定,并且在该情况下确定适合于允许给定负载位于上述位置的臂的倾斜角度和长度或者延伸程度。

45.更详细地,计算模块24还可以配置为根据可由臂定位到的可能位置,对应伸缩臂叉装车1的潜在稳定性来确定最大负载值;换句话说,基于由距地面的水平距离和高度限定的负载的目标位置的坐标,计算模块24确定能够移动的负载值,从而保持稳定状态。

46.根据本发明的一个优选实施方式,计算模块24包括第一力矩模块241、第二力矩模块242以及比较模块243,第一力矩模块配置为根据上述操作参数来确定伸缩臂叉装车1的稳定力矩,第二力矩模块根据操作参数来确定倾翻力矩,比较模块检查稳定力矩和倾翻力矩之间的比值是否大于或等于或小于预定的安全系数。

47.优选地是大于1的数字的安全系数是伸缩臂叉装车1的特征,并且上面指出的比较使得可确定在给定的操作状态下,要执行的操作就稳定性而言是否安全。

48.此外,输出模块25可以配置为至少根据潜在稳定状态以及已由计算模块24确定的臂12的倾斜角度α和长度l来产生显示信号,其中臂12的倾斜角度α和长度l是由计算模块基于要移动的负载c和该负载应定位的目标位置而确定的;这些信号设计成使用显示装置(例如,显示单元)产生这样的图形标志,该图形标志表示机器1将处于稳定或不稳定状态的事实以及臂12为了执行所需任务应具有的长度l和倾斜角度α(参见图2中的实例,其中未示出负载)。

49.此外,输出模块25还可以配置为根据计算模块24的上述确定结果产生第二显示信号,该第二显示信号设计成使用显示装置根据各种可能的目标位置来产生表示负载c的重量的最大值的图形标志,从而使伸缩臂叉装车1保持稳定状态。

50.因此,在此情况下,操作者显示了在不产生稳定性风险的情况下可以在某一期望位置承载的最大负载。

51.上述模拟系统的各种操作模式可以概括为三种主要操作类型,这三种主要操作类型不必然相互排斥,并且不排除实施本发明的可能性,下面将对这三种主要操作类型进行简要描述。

52.由各种操作模式共享的第一步骤是选择用于执行操作者设定的任务的附件122。

53.实际上,基于安装在臂12的端部处的附接器件上的附件,在要施加的负载图、臂的最大运动速度和最大载量中存在变化;对应于各种附件的图、速度和载量的集合可记录在处理装置2的存储器模块(未示出)上,其中,该存储器模块可以连接到上述计算模块24。

54.更详细地,虽然不是唯一的区别,但是在要使用的各种类型的附件之间的重要区

别在于具有与伸缩臂叉装车1的额定载量相对应的载量的附件和具有较低载量的附件之间的区别。

55.具有小于机器1的额定载量的载量的附件,例如装载笼或具有钩的臂等,具有可以承载的最大负载的固定值。

56.为此,模拟器必须采集的第一功能参数是由操作者选择的附件的标识符,该标识符例如通过界面在处理装置2中输入/选择,或者优选地通过位于连接到处理装置2的可移除附接器件121上的传感器(例如,rfid读取器等)自动检测;在第二种情况下,操作者将附件附接到附接器件121,并且通过自动识别,获得模拟器对附件的参数的采集。

57.存在三个基本因素,这三个基本因素能够与附件的功能参数一起限定操作状态的完整模拟,确定这三个基本因素中的两个,模拟器返回第三个。

58.其中存在稳定区域a;如上所述,该稳定区域由每个滑动构件131、141、151、161的延伸程度确定,在所示实例的剪刀式稳定器的情况下,该延伸程度对应于处理装置的四个功能参数。

59.如上所述,这些参数可以由操作者输入或由与稳定臂相关联的上述传感器检测。

60.应注意,如果伸缩臂叉装车可以/必须在其车轮11上工作,则稳定区域a也可以对应于上述构件的延伸程度的百分之零。

61.另一基本因素是工作区域,该工作区域基本上由负载将要移动到的最终位置确定,并且因此由与臂12的倾斜角度α和长度l相关的功能参数以及转台17(如果存在)的角位置β的参数确定。

62.第三个因素是与要移动的负载c相关的参数,该参数还可由操作者通过界面输入,或者该参数可使用一个或多个传感器(例如位于附件上的传感器)自动采集,该一个或多个传感器设计成在负载由附件自身承载时测量负载的重量,或者基于与臂相关联的液压缸的压力值和机器的几何形状通过机器的安全系统自动确定负载的重量,或通过其他方法来确定负载的重量。

63.因此,根据本发明的模拟系统以这样的方式配置,即通过提供或采集与上述基本因素中的两个相关的参数,加上选择的附件,该模拟系统将对应于其余(一个或多个)参数的值返回给操作者。

64.如果附件具有小于伸缩臂叉装车1的额定载量的载量,则负载的功能参数是恒定的,并且预先由精确地包括附件的载量的固定值限定。

65.根据第一操作模式,操作者具有对伸缩臂叉装车1周围区域的良好了解,特别是知晓用于定位机器1的可用空间。

66.例如,操作者实际上与机器1一起在工作现场,该机器靠近不允许稳定器13、14、15、16在车辆1的一侧完全延伸的障碍物(例如图3或图4的图中所示的实例的情况)。

67.在此情况下,在选择附件122之后,操作者可将稳定器13、14、15、16横向地收回允许的长度,对于每个稳定臂而言,该长度被记录或由已经提及的合适的传感器23自动地检测;因此,此信息由处理单元2采集,并且如上所述,选择在轮胎上进行作业也是有效的,这显然将由处理装置22适当地参数化并采集。

68.以相同的方式,操作者在模拟系统中输入负载c的重量的值(除非在上述意义上那样,附件122具有固定载量)、表征负载将被移动的位置的相对于地平面的高度和距机器1的

中心点(例如距转台17的旋转中心)的距离,并且操作者从系统接收与那些操作状态相关联的稳定状态的模拟,并且如果没有风险,则接收允许负载被移动到期望位置的臂的提升角度α和臂的长度l(或滑动程度)的值。

69.根据不同类型的操作,操作者知道可用于定位机器1的空间,该空间实际上转化为这样的功能参数的测量值,该功能参数表示每个稳定装置13、14、15、16的允许的滑动程度,如在先前操作中的;应注意,如已经提到的,该操作开始于选择附件122,并且考虑在轮胎上进行的作业。

70.此外,在旋转式伸缩臂叉装车1的情况下,转台17的角位置β是已知的,例如因为转台实际上在对于待执行的操作有用的取向上预定位,并且转台的相对角度由操作者读取并通过界面输入或者由模拟器借助于传感器26自动采集。

71.模拟器将响应这些输入例如通过界面22的显示来返回坐标的范围与负载的相对最大值,在该坐标的范围中,负载的相对最大值可以在稳定状态下定位;显然,如果附件具有固定载量,则将仅收集坐标的范围。

72.在另一操作模式中,操作者知道要移动的负载c或正在使用具有固定载量的附件,知道负载/附件要移动到的位置,相对操作参数由操作者通过显示器输入或通过传感器采集,并且模拟系统提供关于相对于稳定区域a的参数的信息,这是使伸缩臂叉装车1稳定以允许执行期望操作所必需的。

73.在后一种情况下,该信息转化为获得计算的稳定区域a所需的稳定臂的延伸程度(如果机器搁置在车轮11上,则该延伸程度可被认为是零);根据此方法的一个可选变型,处理装置包括未示出的自稳定模块,该自稳定模块配置为产生稳定信号,该稳定信号设计成控制稳定器,以便通过计算的区域a来使机器1稳定。

74.实际上,处理装置将产生稳定信号,该稳定信号由分配器接收并自动控制稳定臂的缸,使得稳定臂延伸并降低到地面,从而以获得必要的稳定区域a的方式提升车辆。

75.下面描述在机器1的静态状态下由计算模块24使用的可能的数学函数的实例,可能的动态状态可通过使用随机器而变化的校正系数来获得。

76.如已经解释的,为了使伸缩臂叉装车1稳定,稳定力矩m

s

和倾翻力矩m

r

之间的比值必须大于或等于安全系数sf,即

77.稳定力矩m

s

用下式计算:m

s

=g

t

·

(c

t

‑

l

rib

)+g

c

·

(c

c

‑

l

rib

),其中g

t

是转台的质量,c

t

是转台的重心相对于转台的旋转中心的位置,g

c

是托架的重量,c

c

是托架的重心相对于转台的旋转中心的位置,l

rib

是倾覆线相对于转台的旋转中心的距离。

78.倾覆力矩m

r

用下式计算:m

r

=(f1·

q+f2·

f)

·

(r

‑

l

rib

)+g

a

·

(r

‑

l

q

+c

a

‑

l

rib

)+g

o

·

(r

‑

l

q

+c

o

‑

l

rib

)+g

b

*[(x

b

·

cosα)

‑

d

‑

l

rib

],其中,q是负载的质量,f是远端处的臂的质量,r是负载相对于转台的旋转中心的距离,l

q

是负载距伸缩臂的头销的距离,g

a

是附件的质量,c

a

是附件的重心相对于伸缩臂上的参照物的位置,g

o

是伸缩臂的头部处的接头的质量,c

o

是伸缩臂的端部处的接头的重心的位置,g

b

是伸缩臂的质量,x

b

是伸缩臂的重心的位置,α是臂相对于地面的提升角度,d是臂的基座处的旋转销相对于转台的旋转中心的距离,l

rib

是倾覆线相对于转台的旋转中心的距离,并且f1和f2是取决于具体机器和/或取决于使用条件的两个经验修正系数。

[0079]

根据一个特定实施方式,处理装置2包括控制模块27,该控制模块配置为产生控制信号,该控制信号设计成将操作臂12自动移动到与由计算模块24确定的长度l和角度α相关联并且与负载c的目标位置相对应的位置。

[0080]

换句话说,模拟器还可以包括,在确定了与负载c的目标位置相对应的臂12的长度l和角度α之后,在伸缩臂叉装车1处于安全状态的情况下,使臂12自动地移动以便将负载移动到该位置。

[0081]

更准确地,处理单元2将控制信号发送到分配器3,该分配器由此控制驱动伸缩臂12的液压缸。

[0082]

优选地,控制模块27设计成仅在接收到由可由操作者操作的命令(例如位于驾驶室18中的按钮)产生的同意信号之后才产生上述控制信号。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1