一种单绳提升机系统正负力检测及安全制动控制方法与流程

1.本发明属于涉及一种单绳提升机安全制动系统控制技术领域,特别涉及一种单绳提升机系统正负力检测及安全制动控制方法。

背景技术:

2.矿井提升机是以矿井提升运输为手段的矿山生产的咽喉设备,担负着全矿的生产运输任务,其安全、可靠、高效运行是保证整个煤矿高效生产的关键,而影响提升机安全运行的关键因素之一就是液压制动系统能否安全有效地工作。在以往的提升系统中,矿井提升机在出现重大故障时实施安全制动过程中,从即时速度到静止的减速过程是通过制动器对提升机实施紧急制动来实现的,通常采用恒力矩液压制动系统,即液压制动系统的液压站为恒定值。由于这种制动系统的制动力矩是恒定值,而提升机的提升载荷、提升速度和提升距离相对于不同次的提升过程是变化的,特别是单绳提升机无尾绳提升状态,即首尾绳非平衡提升状态,在其运行过程中由于提升钢丝绳(首绳)的长短实时变化使提升机的负荷随之变化,由此就产生了不同的制动效果,相对于高速重载下放工况会导致减速度过小而发生过卷冲顶事故;而相对于高速重载重物提升工况,则极有可能出现制动力过大过猛而造成断绳事故,都会给矿山生产带来经济损失甚至于人员伤亡的严重后果!

3.由此可见,上述现有的矿井提升机液压制动系统显然存在有缺陷,为了解决上述存在的问题,亟需涉及一种能使液压制动系统的制动力矩跟随提升机的工作状态(重物提升或下放)、载荷大小变化及提升距离变化而改变进而实现减速度基本不变的液压制动系统智能控制方法。

技术实现要素:

4.为了克服现有不足,本发明的目的在于提出一种针对提升机负荷实时调整安全制动时的液压制动系统的制动油压值,从而实现不论提升机工作在何种载荷工况都能达到基本恒定的减速度,保证提升机安全可靠运行,延长设备使用寿命的安全控制方法。

5.本发明的目的是采用以下技术方案来实现。依据本发明提出的一种单绳提升机系统正负力检测及安全制动控制方法,包括以下步骤:

6.步骤一:通过人机系统将提升机及主电机的基本参数写入plc控制器并由plc控制器永久保存,基本参数包括:p

e

.i

e

.n.k1.r.a.x.μ.r

z

.p2.p

c

.a

d

;

7.步骤二:判断提升机是否启动;

8.步骤三:在步骤二判断结果是“启动”的基础上进行判断提升机是否正常;

9.步骤四:在步骤三中提升机判断结果是“正常”的基础上判断提升机是否处于刚开始启动后的低速等速运行状态;

10.步骤五:在步骤四对提升机判断结果为“是”的基础上根据q

m

=16541u

m

i

m

cosφ

m

/n

m r

‑

m

p g(l1

‑

l2)计算提升静负荷q

m

;

11.步骤六:判断提升机是否处于低速等速运行状态后的初加速状态;

12.步骤七:在步骤六判断结果“是”的基础上根据根据∑m=【16541u1i1cosφ1/n

1 r

‑

q

m r

‑

m

p g(l

11

‑

l

12

)r】/a

1 r计算提升机系统总变位质量∑m;

13.步骤八:根据t

d

=(1

‑

k1)q

m r+m

p g(l

d1

‑

l

d2

)r+∑m a

d r计算提升机安全制动减速扭矩t

d

;

14.步骤九:根据p=【2axμr

z

p2‑

(1

‑

k1)q

m r

‑

m

p g(l

d1

‑

l

d2

)r

‑

∑m a

d r】/(2axμr

z

)计算提升机安全制动液压制动系统油压p;

15.步骤十:判断提升机是否处于安全制动状态。

16.进一步的,基本参数p

e

.i

e

.n.k1.r.a.x.μ.r

z

.p2.p

c

.a

d

是提升机或电机的固有参数,基本参数与每一个提升行程的负荷无关,步骤一只进行一次,每一个提升行程均进行步骤二至步骤十。

17.进一步的,步骤二中对提升机判断结果是“未启动”,则向提升机安全制动液压制动系统输出控制工作油压p=0,保证提升机可靠抱闸。

18.进一步的,步骤三中,若对提升机判断结果是“非正常”,则向提升机安全制动液压制动系统输出控制工作油压p=0,若判断提升机“正常”则向提升机安全制动液压制动系统输出控制工作油压p=p

c

,提升机敞闸运行,同时进行后续判断或计算工作。

19.进一步的,步骤四中,判断提升机是否处于刚开始启动后的低速等速运行状态判断的结果若为“非”则重新判断,认为“是”则进行后续步骤。

20.进一步的,步骤六中判断提升机是否处于低速等速运行状态后的初加速状态的判断依据是通过轴编码器采集到的速度变化率为零到速度变化率为正值的状态改变来判定;若步骤六中判断的结果若为“非”则重新判断,若为“是”则加速度值存储于plc控制器内。

21.进一步的,步骤十判断的结果若为“非”则plc控制器输出p=p

c

,使提升机安全制动液压制动系统进行敞闸运行;若为“是”则把步骤九计算的p值输出给提升机安全制动液压制动系统按p值进行油压控制并施行安全制动。

22.进一步的,plc控制器的输出是将p值经过d/a转换后规格化成0

‑

10v以模拟量信号形式输出。

23.进一步的,正负力检测以及工作油压值计算方法如下:

24.1)利用提升机初加速段前的低速匀速运行段,检测电机电压、电流和运行速度并根据电机学和运动动力学方程,建立提升机静负荷力计算公式:

25.由f1=(1+k1)q

m

+m

p g(l1‑

l2)+∑ma

26.t1=f1r=(1+k1)q

m r+m

p g(l1‑

l2)r+∑m a r

27.p

m

=1.732u

m

i

m

cosφ

m t

m

=9550p

m

/n

m

28.此时,k1=0,a=0从而建立提升静负荷q

m

计算公式为:

29.q

m

=16541u

m

i

m

cosφ

m

/n

m r

‑

m

p g(l1

‑

l2);

30.2)在初加速段检测电机电流和提升机速度并根据电机学和运动动力学方程,建立提升系统总变位质量∑m计算公式:

31.∑m=【16541u1i1cosφ1/n

1 r

‑

q

m r

‑

m

p g(l

11

‑

l

12

)r】/a

1 r;

32.3)根据运动动力学方程,建立提升机安全制动减速扭矩计算公式:

33.t

d

=(1

‑

k1)q

m r+m

p g(l

d1

‑

l

d2

)r+∑m a

d r;

34.4)根据运动动力学方程和提升机参数,建立提升机安全制动液压制动系统油压值

计算公式:

35.由t

z

=2axμr

z

(p2‑

p)

36.导出p=【2axμr

z

p2‑

(1

‑

k1)q

m r

‑

m

p g(l

d1

‑

l

d2

)r

‑

∑m a

d r】/(2axμr

z

)。

37.借由上述技术方案,本发明的优点是:

38.本发明为变频传动的单绳提升机正负力检测及安全制动控制方法及液压制动系统的制动油压值控制方案,实现了针对提升机负荷实时调整安全制动时的液压制动系统的制动油压值,从而实现不论提升机工作在何种载荷工况、何种速度及任何深度发生安全制动都能达到基本恒定的减速度,从根本上杜绝了因安全制动减速度偏差过大引起的滑动、断绳等安全隐患,保证提升机安全可靠运行,延长设备使用寿命。

39.上述说明仅是本发明技术方案的概述,为了能更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

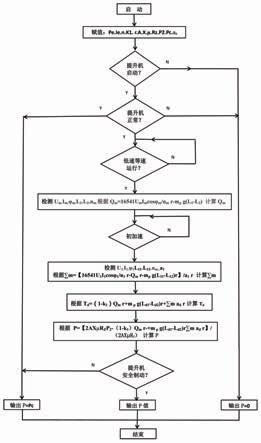

40.图1是一种单绳提升机系统正负力检测及安全制动控制方法的流程图;

41.图2是一种单绳提升机系统正负力检测及安全制动控制方法所使用的控制装置的示意图。

42.【附图标记】

[0043]1‑

提升机主电机定子回路,2

‑

电压变送器,3

‑

电流变送器,4

‑

轴编码器,5

‑

电压滤波器,6

‑

电流滤波器,7

‑

提升机主电控系统,8

‑

plc控制器,9

‑

人机系统,10

‑

提升机安全制动液压制动系统。

具体实施方式

[0044]

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种单绳提升机系统正负力检测及安全制动控制方法进行阐述。

[0045]

请参阅图1,一种单绳提升机系统正负力检测及安全制动控制方法,其中正负力检测以及安全制动液压制动系统油压值计算的具体方法如下:

[0046]

1)利用提升机初加速段前的低速匀速运行段,检测电机电压、电流和速度并根据电机学和运动动力学方程,建立提升机静负荷力计算公式:

[0047]

由f1=(1+k1)q

m

+m

p g(l1‑

l2)+∑ma

[0048]

t1=f1r=(1+k1)q

m r+m

p g(l1‑

l2)r+∑m a r

[0049]

p

m

=1.732u

m

i

m

cosφ

m t

m

=9550p

m

/n

m

[0050]

此时,k1=0,a=0从而建立提升静负荷q

m

计算公式为:

[0051]

q

m

=16541u

m

i

m

cosφ

m

/n

m r

‑

m

p g(l1

‑

l2)

[0052]

f1‑

提升机提升力,t1‑

提升机扭矩,∑m

‑

提升机系统总变位质量,r

‑

提升机卷筒半径,q

m

‑

提升静负荷,a

‑

提升机加速度,n

m

‑

电机转速,k1‑

提升机运行时附加矿井阻力系数(箕斗提升时为0.15,罐笼提升时为0.2),m

p

‑

提升钢丝绳每米质量,g

‑

重力加速度,l1‑

上行侧容器到井口距离,l2‑

下行侧容器到井口距离。t

m

‑

电机扭矩,p

m

‑

低速匀速运行段电机功率,i

m

‑

低速匀速运行段电机电流,u

m

‑

低速匀速运行段电机电压,φ

m

‑

低速匀速运行段电机电压电流相位差。

[0053]

2)在初加速段检测电机电流和提升机速度并根据电机学和运动动力学方程,建立提升系统总变位质量∑m计算公式:

[0054]

∑m=【16541u1i1cosφ1/n

1 r

‑

q

m r

‑

m

p g(l

11

‑

l

12

)r】/a

1 r;

[0055]

其中,a1=dn/dt;

[0056]

u1‑

初加速段电机电压,i1‑

初加速段电机电流,φ1‑

电机电压电流相位差,a1‑

初加速段加速度,n1‑

提升机速度。

[0057]

3)根据运动动力学方程,建立提升机安全制动减速扭矩计算公式:

[0058]

t

d

=(1

‑

k1)q

m r+m

p g(l

d1

‑

l

d2

)r+∑m a

d r

[0059]

t

d

‑

安全制动减速力矩,a

d

‑

安全制动减速度,l

d1

‑

安全制动时上行侧容器到井口距离,l

d2

‑

安全制动时下行侧容器到井口距离;

[0060]

4)根据运动动力学方程和提升机参数,建立提升机安全制动液压制动系统油压值计算公式:

[0061]

由t

z

=2axμr

z

(p2‑

p)

[0062]

导出p=【2axμr

z

p2‑

(1

‑

k1)q

m r

‑

m

p g(l

d1

‑

l

d2

)r

‑

∑m a

d r】/(2axμr

z

);其中t

z

‑

液压制动系统制动力矩,a

‑

制动器油缸的有效面积,x

‑

盘型闸对数,μ

‑

制动盘与闸瓦间的摩擦系数,r

z

‑

盘型闸等效制动半径,p2‑

制动器贴闸油压,p

‑

提升机安全制动液压制动系统工作油压,即安全制动油压。

[0063]

请参阅图2,一种单绳提升机系统正负力检测及安全制动控制方法所使用的装置,包括提升机及提升机主电机、提升机主电机定子回路1、电压变送器2、电流变送器3、轴编码器4、电压滤波器5、电流滤波器6、提升机主电控系统7、plc控制器8、人机系统9和提升机安全制动液压制动系统10,其中轴编码器4、电压滤波器5、电流滤波器6、提升机主电控系统7、人机系统9、提升机安全制动液压制动系统10均与plc控制器8相连。电压变送器2和电流变送器3安装在提升机主电机定子回路1上,电压变送器2还与电压滤波器5相连,电流变送器3还与电流滤波器6相连,即电压变送器2和电流变送器3一次回路与提升机主电机定子回路1相连,电压变送器2和电流变送器3二次回路分别与电压滤波器5和电流滤波器6相连;电压变送器2用于检测提升机主电机的电压波形并将检测到的电压波形输送至电压滤波器5进行滤波,滤波后的电压波形输送至plc控制器8;电流变送器3用于检测提升机主电机的电流波形并将检测到的电流波形输送至电流滤波器6进行滤波,滤波后的电流波形输送至plc控制器8;电压滤波器5、电流滤波器6、plc控制器8安装在控制箱内,plc控制器8接收传输过来的电压波形和电流波形,判别并计算电压电流有效值大小及电压电流相位差。轴编码器4安装在电机轴头上,轴编码器4的旋转轴与电机轴相连,轴编码器4的脉冲信号与plc控制器8相连,轴编码器4的信号送入plc控制器8,由plc控制器8计算电机运行的速度和加速度。

[0064]

plc控制器8依据计算出的电压电流有效值、电压电流相位差以及电机运行速度和加速度进行正负力检测以及工作油压值具体方法中各步骤计算,最终得到提升机安全制动液压制动系统工作油压p,plc控制器8再将p值通过d/a转换后传输至提升机安全制动液压制动系统10控制工作油压。另外,在plc控制器8的计算过程中接收提升机主电控系统7发来的提升机启动信号和安全制动信号,人机系统9对plc控制器8进行赋值及显示plc控制器8

的运行数据。

[0065]

请参阅图1,一种单绳提升机系统正负力检测及安全制动控制方法具体步骤如下:

[0066]

步骤一:一种多绳提升机系统负荷检测及安全制动控制方法所使用的装置安装结束后,通过人机系统9对plc控制器8进行赋值,即通过人机系统9将提升机及主电机的基本参数写入plc控制器8并由plc控制器8永久保存,基本参数包括:p

e

.i

e

.n.k1.r.a.x.μ.r

z

.p2.p

c

.a

d,

其中,p

e

‑

电机额定功率,i

e

‑

电机额定电流,n

‑

电机额定转速,k1‑

提升机运行时附加矿井阻力系数(箕斗提升时为0.15,罐笼提升时为0.2),r

‑

提升机卷筒半径,a

‑

制动器油缸的有效面积,x

‑

盘型闸对数,μ

‑

制动盘与闸瓦间的摩擦系数,r

z

‑

盘型闸等效制动半径,p2‑

制动器贴闸油压,p

c

‑

制动器敞闸油压,a

d

‑

设定的提升机安全制动减速度;p

e

.i

e

.n.k1.r.a.x.μ.r

z

.p2.p

c

.a

d

这些参数是提升机或电机的固有参数,和每一个提升行程的负荷无关,因此该步骤一进行一次即可,之后在每一个提升行程中均依次进行如下步骤:

[0067]

步骤二:判断提升机是否启动?若判断结果是“未启动”则向提升机安全制动液压制动系统10输出控制工作油压p=0,保证提升机可靠抱闸;若判断结果是“启动”则进行后续步骤;

[0068]

步骤三:在步骤二判断结果是“启动”的基础上进行判断提升机是否正常,若“非正常”则向提升机安全制动液压制动系统10输出控制工作油压p=0,若“正常”则向提升机安全制动液压制动系统10输出控制工作油压p=p

c

,提升机敞闸运行,同时进行后续判断或计算工作;

[0069]

步骤四:判断提升机是否处于刚开始启动后的低速等速运行状态,判断的依据是提升机启动后的一定时间内通过轴编码器4采集到的速度变化率为零;判断的结果若为“非”则重新判断,认为“是”则进行后续步骤;

[0070]

步骤五:在步骤四判断结果“是”的基础上根据q

m

=16541u

m

i

m

cosφ

m

/n

m r

‑

m

p g(l1

‑

l2)计算q

m

;

[0071]

步骤六:判断提升机是否处于低速等速运行状态后的初加速状态,判断的依据是通过轴编码器4采集到的速度变化率为零到速度变化率为正值的状态改变;判断的结果若为“非”则重新判断,若为“是”则速度变化率为正值的大小即加速度值存储于plc控制器8内并进行后续步骤;

[0072]

步骤七:在步骤六判断结果“是”的基础上根据

[0073]

∑m=【16541u1i1cosφ1/n

1 r

‑

q

m r

‑

m

p g(l

11

‑

l

12

)r】/a

1 r计算∑m;

[0074]

步骤八:根据t

d

=(1

‑

k1)q

m r+m

p g(l

d1

‑

l

d2

)r+∑m a

d r计算t

d

;

[0075]

步骤九:根据p=【2axμr

z

p2‑

(1

‑

k1)q

m r

‑

m

p g(l

d1

‑

l

d2

)r

‑

∑m a

d r】/(2axμr

z

)计算p;

[0076]

步骤十:判断提升机是否处于安全制动状态,判断的结果若为“非”则plc控制器8输出p=p

c

,使提升机油压制动系统进行敞闸运行;若为“是”则把步骤九计算的p值输出给提升机安全制动液压制动系统10按p值进行油压控制并施行安全制动。

[0077]

另外,plc控制器的输出是将p值经过d/a转换后规格化成0

‑

10v以模拟量信号形式输出。

[0078]

以上所述,仅是本发明的较佳实施例而已,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所做的任何简单修改、等同

变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1