用于光学片材制备的光学膜裁切装置及光学片材制备机的制作方法

1.本发明涉及光学膜加工技术领域,特别涉及一种用于光学片材制备的光学膜裁切装置及光学片材制备机。

背景技术:

2.光学膜片是指在独立基板上,涂布一层或多层介电质膜,以改变光波的传递特性。因其具有提高光学效率、减少杂光、能实现光束的调整或再分配等优良的光学性,而被广泛应用于显示行业。

3.中国发明专利公开号cn112917594a,公开了名为一种用于光学膜片生产的裁切装置及方法,包括底座、第一导辊、第二导辊、导柱、上模座、堆叠组件和卸料组件,所述第一导辊和所述第二导辊分别与所述底座活动连接,并分别位于所述底座的两侧,所述导柱与所述底座固定连接,并位于所述底座的上方;具有自动堆叠、减少人工成本等优点。

4.该装置裁切后的光学膜片依次落到底板上,再经粘连后从底板经滑道滑动到门板处,通过重量挤压门板落入收集箱内,在这光学膜片的整个收集堆叠过程中,裁切后的光学膜片会经历摩擦、碰撞等过程,对光学膜片的质量造成了很大影响,进而会影响后续的装配使用,实用性有待提高。

5.因此,有必要提供一种用于光学片材制备的光学膜裁切装置及光学片材制备机解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供用于光学片材制备的光学膜裁切装置及光学片材制备机,以解决上述背景技术中裁切后的光学膜片会经历摩擦、碰撞等过程,对光学膜片的质量造成了很大影响等问题。

7.为实现上述目的,本发明通过以下技术方案予以实现:用于光学片材制备的光学膜裁切装置,包括传送带机构、与传送带机构固定连接的壳体以及与传送带机构固定连接的用于裁切光学膜的裁切机构,所述壳体的表面贯穿并滑动设置有用于吸附光学膜片的吸附组件,所述壳体的内部滑动安装有与吸附组件活动配合的滑动组件,所述壳体的内部固定安装有与滑动组件活动贴合的驱动组件;

8.当所述驱动组件工作时,通过滑动组件驱动吸附组件先上下往复运动将光学膜片吸附,然后沿着壳体水平移动,再上下往复运动将光学膜片释放,最后沿着壳体水平复位。

9.通过采用上述技术方案,使用时由传送带机构实现对光学膜的输送,由裁切机构实现对光学膜的裁切,当裁切后的光学膜片移动到与吸附组件的位置对应后,传送带机构暂停输送;此时启动驱动组件,驱动组件通过滑动组件带动吸附组件先上下往复运动完成对光学膜片吸附然后带动吸附组件沿着壳体水平移动,再上下往复运动将光学膜片释放,最后沿着壳体水平复位;吸附组件第一次向上复位的过程中,传送带机构已经恢复输送,裁切机构也继续进行裁切工作,吸附组件第三次向下移动过程中,传送带机构又将裁切机构

裁切好的光学膜片输送到吸附组件的下方,以供吸附组件完成吸附,并以此往复;通过驱动组件、滑动组件和吸附组件等结构的配合,可以将裁切好的光学膜片快速吸附,并移送至合适的位置完成堆叠,途中减少光学膜片发生摩擦或碰撞等过程。

10.作为本发明的进一步方案,所述驱动组件包括与壳体固定连接的电机,所述电机的输出轴固定安装有长杆,所述长杆的外表面固定安装有第一皮带轮、圆柱和凸轮,所述圆柱的外表面开设有导向槽。所述凸轮由两个半径不同的圆弧段连接组成,所述导向槽由水平段和两个大小不同的v形段连接组成。

11.所述滑动组件包括与凸轮活动贴合的方框,所述方框的底部固定安装有与壳体滑动配合的卡块,所述方框的表面固定安装有与吸附组件活动配合的隔板。

12.所述吸附组件包括活动套设在隔板内的滑块,所述滑块的表面固定安装有与导向槽活动卡合的伸缩支杆,所述滑块的内部转动安装有圆杆,所述圆杆的顶部固定安装有齿轮,所述圆杆的底部固定安装有吸附件。

13.通过采用上述技术方案,使用时圆柱和凸轮开始转动,方框的左侧内壁经过凸轮大半径的圆弧段,在此过程中方框配合隔板使得滑块在左右方向上保持不动,滑块带动圆杆保持左右不动,而与滑块固定连接的伸缩支杆经过导向槽的大v形段,带动滑块、圆杆和吸附件完成了第一次上下往复运动,下降到极限位置时,吸附件完成对光学膜片的有效吸附。

14.圆柱和凸轮继续转动,在此过程中,伸缩支杆与导向槽的水平段活动卡合,因此使得滑块、圆杆、吸附件和光学膜片保持高度不变,而方框的左侧内壁移动到刚好要接触凸轮小半径的圆弧段,此时配合与壳体滑动连接的卡块,可以实现方框的水平右移,进而配合隔板带动吸附件和光学膜片保持高度不变且向右平移。

15.圆柱和凸轮继续转动,方框的左侧内壁经过凸轮小半径的圆弧段,在此过程中方框配合隔板使得滑块在左右方向上保持不动,滑块带动圆杆保持左右不动,而与滑块固定连接的伸缩支杆经过导向槽的小v形段,带动滑块、圆杆和吸附件完成了第二次上下往复运动,下降到极限位置时,吸附件将吸附的光学膜片快速释放。

16.圆柱和凸轮转动到初始位置,在此过程中,伸缩支杆又与导向槽的水平段活动卡合,因此使得滑块、圆杆和吸附件保持高度不变,而方框的左侧内壁又移动到刚好要接触凸轮大半径的圆弧段,此时配合滑动设置的卡块,可以实现方框的水平左移,进而配合隔板带动滑块、圆杆和吸附件保持高度不变且左移复位,准备下一次的吸附工作,并以此往复。

17.作为本发明的进一步方案,所述壳体的表面贯穿并转动安装有与第一皮带轮传动连接的转动组件,所述转动组件远离第一皮带轮的一侧活动卡合有与传送带机构转动连接的收料组件。

18.通过采用上述技术方案,使用时电机带动第一皮带轮转动,第一皮带轮通过皮带带动转动组件转动,转动组件带动收料组件同步转动,且吸附件第二次下降到极限位置时,收料组件刚好移动到吸附件的正下方,此时吸附件释放光学膜片,光学膜片下降后可以自动落入到收料组件内。

19.作为本发明的进一步方案,所述转动组件包括贯穿并与壳体转动连接的中心轴,所述中心轴的顶部固定安装有与第一皮带轮传动连接的第二皮带轮,所述中心轴的底部活动套设有异形杆,所述异形杆的表面固定安装有手柄。所述收料组件包括与传送带机构转

动连接的底座,所述底座的顶部活动套设有托盘,所述底座的顶部开设有与异形杆尺寸适配的的异型槽。

20.通过采用上述技术方案,当第一皮带轮通过皮带带动第二皮带轮转动时,第二皮带轮通过中心轴带动异形杆转动,异形杆通过异型槽带动底座转动,底座通过异形孔带动托盘转动;当吸附件第二次下降到极限位置时,托盘的空槽刚好移动到吸附件的正下方,此时吸附件释放光学膜片,光学膜片下降后可以自动落入到托盘的空槽内;托盘设置有四个空槽,可以随着转动依次接收光学膜片并依次堆叠。

21.作为本发明的进一步方案,所述壳体的内部固定安装有与齿轮传动连接的齿板,当所述圆杆水平移动时,齿板通过齿轮驱动圆杆和吸附件往复自转动。

22.通过采用上述技术方案,当滑块带动圆杆向右移动时,齿板会带动齿轮发生转动,齿轮通过圆杆带动吸附件同步转动,进而可以调节光学膜片的角度,实现了下落堆叠时光学膜片角度的切换,满足了实际使用中的更多需求;左移复位时,齿板也通过齿轮和圆杆带动吸附件复位,不影响下一次的吸附工作。

23.光学片材制备机,包括用于光学片材制备的光学膜裁切装置。

24.本发明所述的用于光学片材制备的光学膜裁切装置及光学片材制备机,通过吸附组件、滑动组件和驱动组件等之间的配合,可以先下降将裁切好的光学膜片进行吸附,然后上升并平移到合适位置,再下降释放完成堆叠收集,途中大大减少光学膜片发生摩擦或碰撞等过程,保证了裁切后光学膜片的质量。

附图说明

25.下面结合附图和实施例对本发明进一步说明:

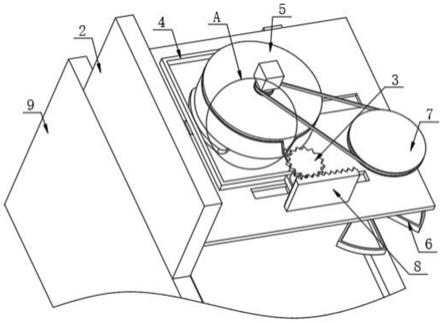

26.图1为本发明的整体结构立体图;

27.图2为本发明的壳体内部结构示意图;

28.图3为本发明的结构内部结构俯视图;

29.图4为图2中a处结构放大图;

30.图5为本发明的壳体内部结构右视立体图;

31.图6为图5中b处结构放大图;

32.图7为图5中c处结构放大图;

33.图8为本发明导向槽展开成平面时的结构示意图;

34.图9为本发明的收料组件和转动组件结构示意图;

35.图10为图9中d处结构放大图。

36.图中:1、裁切机构;2、壳体;3、吸附组件;4、滑动组件;5、驱动组件;6、收料组件;7、转动组件;8、齿板;9、传送带机构;301、滑块;302、伸缩支杆;303、圆杆;304、齿轮;305、吸附件;401、方框;402、卡块;403、隔板;501、电机;502、长杆;503、第一皮带轮;504、圆柱;505、凸轮;506、导向槽;601、底座;602、托盘;603、异型槽;701、中心轴;702、第二皮带轮;703、异形杆;704、手柄。

具体实施方式

37.实施例一:

38.请参阅图1和图2,本发明实施例提供用于光学片材制备的光学膜裁切装置:包括传送带机构9、与传送带机构9固定连接的壳体2以及与传送带机构9固定连接的用于裁切光学膜的裁切机构1,壳体2的表面贯穿并滑动设置有用于吸附光学膜片的吸附组件3,壳体2的内部滑动安装有与吸附组件3活动配合的滑动组件4,壳体2的内部固定安装有与滑动组件4活动贴合的驱动组件5;

39.当驱动组件5工作时,通过滑动组件4驱动吸附组件3先上下往复运动将光学膜片吸附,然后沿着壳体2水平右移,再上下往复运动将光学膜片释放,最后沿着壳体2左移复位。其中,传送带机构9和裁切机构1均为现有的成熟技术,在这里不做详细说明。

40.在本实施例中,优选的:使用时由传送带机构9实现对光学膜的输送,由裁切机构1实现对光学膜的裁切,当裁切后的光学膜片移动到与吸附组件3的位置对应后,传送带机构9暂停输送;此时启动驱动组件5,驱动组件5通过滑动组件4带动吸附组件3先上下往复运动完成对光学膜片吸附然后带动吸附组件3沿着壳体2水平移动,再上下往复运动将光学膜片释放,最后沿着壳体2水平复位;吸附组件3第一次向上复位的过程中,传送带机构9已经恢复输送,裁切机构1也继续进行裁切工作,吸附组件3第三次向下移动过程中,传送带机构9又将裁切机构1裁切好的光学膜片输送到吸附组件3的下方,以供吸附组件3完成吸附,并以此往复;通过驱动组件5、滑动组件4和吸附组件3等结构的配合,可以将裁切好的光学膜片快速吸附,并移送至合适的位置完成堆叠,途中大大减少光学膜片发生摩擦或碰撞等过程,保证了裁切后光学膜片的质量。

41.实施例二:

42.请参阅图2、图4、图5和图8,在实施例一的基础上,驱动组件5包括与壳体2固定连接的电机501,电机501的输出轴固定安装有长杆502,长杆502的外表面依次固定安装有第一皮带轮503、圆柱504和凸轮505,圆柱504的外表面开设有导向槽506。凸轮505由两个半径不同的圆弧段连接组成,导向槽506展开成平面时由水平段和两个大小不同的v形段连接组成。

43.在本实施例中,优选的:凸轮505的两个半径不同的圆弧段,在转动中可以带动滑动组件4做前后往复运动;导向槽506的水平段,可以使得吸附组件3保持一定的高度不变,两个大小不同的v形段可以使得吸附组件3上下往复运动两次,且两次下降的高度不同,;初始状态时,吸附组件3刚好要进入导向槽506的大v形段,而滑动组件4刚好要接触凸轮505大半径的圆弧段。

44.当裁切好的光学膜片移动到吸附组件3的下方时,启动电机501带动长杆502转动,长杆502带动第一皮带轮503、圆柱504和凸轮505同步转动,滑动组件4经过凸轮505大半径的圆弧段,在此过程中滑动组件4使得吸附组件3在左右方向上保持不动,而吸附组件3经过导向槽506的大v形段,完成了第一次上下往复运动,完成对光学膜片的有效吸附。

45.圆柱504和凸轮505继续转动,在此过程中,吸附组件3与导向槽506的水平段活动卡合,因此得以保持高度不变,而滑动组件4移动到刚好要接触凸轮505小半径的圆弧段,可以带动吸附组件3保持高度不变且向右平移。

46.圆柱504和凸轮505继续转动,滑动组件4经过凸轮505小半径的圆弧段,在此过程中滑动组件4使得吸附组件3在左右方向上保持不动,而吸附组件3经过导向槽506的小v形段,完成了第二次上下往复运动,将吸附的光学膜片快速释放。

47.圆柱504和凸轮505转动到初始位置,在此过程中,吸附组件3又与导向槽506的水平段活动卡合,因此得以保持高度不变,而滑动组件4又移动到刚好要接触凸轮505大半径的圆弧段,可以带动吸附组件3保持高度不变且左移复位,准备下一次的吸附工作,并以此往复。

48.实施例三:

49.请参阅图3、图5至图8,在实施例二的基础上,滑动组件4包括与凸轮505活动贴合的方框401,方框401的底部固定安装有与壳体2滑动配合的卡块402,方框401的表面固定安装有与吸附组件3活动配合的隔板403。

50.在本实施例中,优选的:壳体2的内底壁开设有与卡块402相适配的卡槽;使用时圆柱504和凸轮505开始转动,方框401的左侧内壁经过凸轮505大半径的圆弧段,在此过程中方框401配合隔板403使得吸附组件3在左右方向上保持不动,而吸附组件3经过导向槽506的大v形段,完成了第一次上下往复运动,完成对光学膜片的有效吸附。

51.圆柱504和凸轮505继续转动,在此过程中,吸附组件3与导向槽506的水平段活动卡合,因此得以保持高度不变,而方框401的左侧内壁移动到刚好要接触凸轮505小半径的圆弧段,此时配合与壳体2滑动连接的卡块402,可以实现方框401的水平右移,进而配合隔板403带动吸附组件3保持高度不变且向右平移。

52.圆柱504和凸轮505继续转动,方框401的左侧内壁经过凸轮505小半径的圆弧段,在此过程中方框401配合隔板403使得吸附组件3在左右方向上保持不动,而吸附组件3经过导向槽506的小v形段,完成了第二次上下往复运动,将吸附的光学膜片快速释放。

53.圆柱504和凸轮505转动到初始位置,在此过程中,吸附组件3又与导向槽506的水平段活动卡合,因此得以保持高度不变,而方框401的左侧内壁又移动到刚好要接触凸轮505大半径的圆弧段,此时配合滑动设置的卡块402和卡槽,可以实现方框401的水平左移,进而配合隔板403带动吸附组件3保持高度不变且左移复位,准备下一次的吸附工作,并以此往复。

54.实施例四:

55.请参阅图4至图8,在实施例三的基础上,吸附组件3包括活动套设在隔板403内的滑块301,滑块301的表面固定安装有与导向槽506活动卡合的伸缩支杆302,滑块301的内部转动安装有圆杆303,圆杆303的顶部固定安装有齿轮304,圆杆303的底部固定安装有吸附件305。其中,吸附件305为现有的成熟技术,在这里不做详细说明。

56.在本实施例中,优选的:壳体2的内底壁贯穿开设有与滑块301相适配的滑槽;伸缩支杆302与导向槽506之间通过滚珠活动卡合,且不会脱落;使用时圆柱504和凸轮505开始转动,方框401的左侧内壁经过凸轮505大半径的圆弧段,在此过程中方框401配合隔板403使得滑块301在左右方向上保持不动,滑块301带动圆杆303保持左右不动,而与滑块301固定连接的伸缩支杆302经过导向槽506的大v形段,带动滑块301、圆杆303和吸附件305完成了第一次上下往复运动,下降到极限位置时,吸附件305完成对光学膜片的有效吸附。

57.圆柱504和凸轮505继续转动,在此过程中,伸缩支杆302与导向槽506的水平段活动卡合,因此使得滑块301、圆杆303、吸附件305和光学膜片保持高度不变,而方框401的左侧内壁移动到刚好要接触凸轮505小半径的圆弧段,此时配合与壳体2滑动连接的卡块402,可以实现方框401的水平右移,进而配合隔板403带动吸附件305和光学膜片保持高度不变

且向右平移。

58.圆柱504和凸轮505继续转动,方框401的左侧内壁经过凸轮505小半径的圆弧段,在此过程中方框401配合隔板403使得滑块301在左右方向上保持不动,滑块301带动圆杆303保持左右不动,而与滑块301固定连接的伸缩支杆302经过导向槽506的小v形段,带动滑块301、圆杆303和吸附件305完成了第二次上下往复运动,下降到极限位置时,吸附件305将吸附的光学膜片快速释放。

59.圆柱504和凸轮505转动到初始位置,在此过程中,伸缩支杆302又与导向槽506的水平段活动卡合,因此使得滑块301、圆杆303和吸附件305保持高度不变,而方框401的左侧内壁又移动到刚好要接触凸轮505大半径的圆弧段,此时配合滑动设置的卡块402,可以实现方框401的水平左移,进而配合隔板403带动滑块301、圆杆303和吸附件305保持高度不变且左移复位,准备下一次的吸附工作,并以此往复。

60.实施例五:

61.请参阅图1至图3和图5,在实施例四的基础上,壳体2的表面贯穿并转动安装有与第一皮带轮503传动连接的转动组件7,转动组件7远离第一皮带轮503的一侧活动卡合有与传送带机构9转动连接的收料组件6。

62.在本实施例中,优选的:使用时电机501带动第一皮带轮503转动,第一皮带轮503通过皮带带动转动组件7转动,转动组件7带动收料组件6同步转动,且吸附件305第二次下降到极限位置时(即带着光学膜片下降时),收料组件6刚好移动到吸附件305的正下方,此时吸附件305释放光学膜片,光学膜片下降后可以自动落入到收料组件6内。

63.实施例六:

64.请参阅图1至图3、图5、图9和图10,在实施例五的基础上,转动组件7包括贯穿并与壳体2转动连接的中心轴701,中心轴701的顶部固定安装有与第一皮带轮503传动连接的第二皮带轮702,中心轴701的底部活动套设有异形杆703,异形杆703的表面固定安装有手柄704。收料组件6包括与传送带机构9转动连接的底座601,底座601的顶部活动套设有托盘602,底座601的顶部开设有与异形杆703尺寸适配的的异型槽603。

65.在本实施例中,优选的:底座601与托盘602的活动套设采用异形孔的方式,即托盘602可以沿着底座601上下滑动,同时底座601可以带动托盘602转动;初始状态时,异形杆703因重力下落自动卡合在异型槽603内,而异形孔、异形杆703和异型槽603不可以采用圆形,因为无法带动同步转动。

66.当第一皮带轮503通过皮带带动第二皮带轮702转动时,第二皮带轮702通过中心轴701带动异形杆703转动,异形杆703通过异型槽603带动底座601转动,底座601通过异形孔带动托盘602转动;当吸附件305第二次下降到极限位置时(即带着光学膜片下降时),托盘602的空槽刚好移动到吸附件305的正下方,此时吸附件305释放光学膜片,光学膜片下降后可以自动落入到托盘602的空槽内;托盘602设置有四个空槽,可以随着转动依次接收光学膜片并依次堆叠。

67.当托盘602的多个空槽均堆满后,关闭电机501停止第一皮带轮503的转动,进而通过第二皮带轮702、中心轴701、异形杆703和异型槽603等结构的配合,停止底座601的转动,此时通过手柄704向上提起异形杆703,使其与异型槽603分离,即可取下托盘602并更换新的托盘602,然后松开手柄704,异形杆703自动下落与异型槽603卡合,即可重新启动电机

501继续工作。

68.作为本实施例的进一步改进:在实施例六中,因为托盘602从空盘到装满光学膜片的整个过程中,上下高度均不动,又为了光学膜片可以依次下落完成堆叠,所以需要将托盘602设置在一个较低的高度,此时光学膜片从一定高度依次下落到托盘602的空槽内,仍可能发生碰撞产生一定损伤。

69.为此,可以在中心轴701的外表面螺纹连接一个圆环,圆环的外部插接一个l形竖杆,竖杆与壳体2呈上下滑动配合,当竖杆与圆环分离时圆环可以自由转动,当竖杆与圆环插合时圆环无法转动;圆环的底部固定安装一个压杆,压杆与托盘602的上表面相抵;托盘602的四个空槽高度依次降低,但上表面高度保持一致,吸附件305最先与高度最低的空槽对应释放光学膜片,且在托盘602的底部与底座601之间加装弹簧对托盘602进行支撑;当中心轴701转动时,圆环在竖杆的限位下带动压杆向下移动,挤压托盘602使其下降,使得吸附件305与转动后的托盘602空槽始终保持间距一定不变,进而可以减小这间距,以降低光学膜片下降时的高度,进一步减少光学膜片发生碰撞损伤。

70.实施例七:

71.请参阅图2、图5和图6,在实施例六的基础上,壳体2的内部固定安装有与齿轮304传动连接的齿板8,当圆杆303水平移动时,齿板8通过齿轮304驱动圆杆303和吸附件305往复自转动。

72.在本实施例中,优选的:在实施例六的实施过程中,工作人员会需要光学膜片以不同的角度放置堆叠,以方便后期的加工工序。

73.为此,在壳体2的内部加装与齿轮304传动连接的齿板8,当滑块301带动圆杆303向右移动时,齿板8会带动齿轮304发生转动,齿轮304通过圆杆303带动吸附件305同步转动,进而可以调节光学膜片的角度,实现了下落堆叠时光学膜片角度的切换,满足了实际使用中的更多需求;左移复位时,齿板8也通过齿轮304和圆杆303带动吸附件305复位,不影响下一次的吸附工作。

74.光学片材制备机,包括用于光学片材制备的光学膜裁切装置。

75.本发明的工作原理及使用方法为:使用时由传送带机构9实现对光学膜的输送,由裁切机构1实现对光学膜的裁切,当裁切后的光学膜片移动到与吸附件305的位置对应后,传送带机构9暂停输送,并启动电机501带动长杆502转动,长杆502带动第一皮带轮503、圆柱504和凸轮505同步转动。

76.圆柱504和凸轮505开始转动,方框401的左侧内壁经过凸轮505大半径的圆弧段,在此过程中方框401配合隔板403使得滑块301在左右方向上保持不动,滑块301带动圆杆303保持左右不动,而与滑块301固定连接的伸缩支杆302经过导向槽506的大v形段,带动滑块301、圆杆303和吸附件305完成了第一次上下往复运动,下降到极限位置时,吸附件305完成对光学膜片的有效吸附。

77.圆柱504和凸轮505继续转动,在此过程中,伸缩支杆302与导向槽506的水平段活动卡合,因此使得滑块301、圆杆303、吸附件305和光学膜片保持高度不变,而方框401的左侧内壁移动到刚好要接触凸轮505小半径的圆弧段,此时配合与壳体2滑动连接的卡块402,可以实现方框401的水平右移,进而配合隔板403带动吸附件305和光学膜片保持高度不变且向右平移。

78.圆柱504和凸轮505继续转动,方框401的左侧内壁经过凸轮505小半径的圆弧段,在此过程中方框401配合隔板403使得滑块301在左右方向上保持不动,滑块301带动圆杆303保持左右不动,而与滑块301固定连接的伸缩支杆302经过导向槽506的小v形段,带动滑块301、圆杆303和吸附件305完成了第二次上下往复运动,下降到极限位置时,吸附件305将吸附的光学膜片快速释放。

79.圆柱504和凸轮505转动到初始位置,在此过程中,伸缩支杆302又与导向槽506的水平段活动卡合,因此使得滑块301、圆杆303和吸附件305保持高度不变,而方框401的左侧内壁又移动到刚好要接触凸轮505大半径的圆弧段,此时配合滑动设置的卡块402,可以实现方框401的水平左移,进而配合隔板403带动滑块301、圆杆303和吸附件305保持高度不变且左移复位,准备下一次的吸附工作,吸附件305第一次向上复位的过程中,传送带机构9已经恢复输送,裁切机构1也继续进行裁切工作,吸附件305第三次向下移动过程中,传送带机构9又将裁切机构1裁切好的光学膜片输送到吸附件305的下方,以供吸附件305完成吸附,并以此往复。

80.第一皮带轮503则通过皮带带动第二皮带轮702转动,第二皮带轮702通过中心轴701、异形杆703、异型槽603和底座601等结构的配合,带动托盘602同步转动,当吸附件305第二次下降到极限位置时,托盘602的空槽刚好移动到吸附件305的正下方,此时吸附件305释放光学膜片,光学膜片下降后可以自动落入到托盘602的空槽内;当滑块301带动圆杆303向右移动时,齿板8会带动齿轮304发生转动,齿轮304通过圆杆303带动吸附件305同步转动,进而可以调节光学膜片的角度,实现下落至空槽内堆叠的光学膜片角度切换,实用性更高。

81.通过导向槽506、伸缩支杆302、凸轮505和方框401等结构的配合,可以先带动吸附件305下降将光学膜片吸附,然后上升将其移动到托盘602处释放完成堆叠收集,途中减少光学膜片发生摩擦或碰撞等过程,保证了裁切后光学膜片的质量;通过第一皮带轮503、第二皮带轮702、异形杆703和异型槽603等结构的配合,当吸附件305第二次下降到极限位置时,托盘602的空槽刚好移动到吸附件305的正下方完成收集;通过齿轮304和齿板8等结构的配合,右移准备释放光学膜片时可以带动吸附件305转动,进而可以调节光学膜片下落时的角度,整体的实用性更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1