一种自动化立体仓库系统的管理方法与流程

1.本发明涉及仓库管理领域,具体是一种自动化立体仓库系统的管理方法。

背景技术:

2.货物在仓储过程中,由于货物和货物运输设备数量众多,面对大量货物就会增加工作人员的重复工作量。工作人员只能通过手动记录的方式确认各种货物的状态,使得仓储管理效率十分低下。且发货一般为管理部接到发货清单,编排发货计划,理货员手持理货清单,去仓库找货,先找到货物所在库位及相应料框,由两名理货员用人工进行捯框,一根一根抬出,劳动强度高,工作效率低下。

技术实现要素:

3.本发明的目的是针对以上问题提供一种能够提升仓库管理效率的自动化立体仓库系统的管理方法。

4.为达到上述目的,本发明提供一种自动化立体仓库系统的管理方法,其特征在于,包括布卷拣选流程,其步骤有:s101、待拣选的料框被运至拆框工位;s102、桁架机械手将料框中的布卷搬运至放卷工位;s103、布卷被搬运完之后,剩余空的料框被运至码框工位;s104、放卷工位的布卷被逐卷送至合流输送线,然后经合流输送线运至扫码输送机;s105、扫码输送机对布卷上的条码进行扫码,判断条码信息是否有误并记录条码信息;s106、若条码信息有误,布卷则被分流至异常处理工位进行人工处理,处理好之后的布卷被逐卷送至扫码输送机并重新执行s105;若条码信息无误,布卷则通过换道输送机移至分拣输送线;s107、分拣输送线根据条码结果,将布卷分配至不同的整卷工位;s108、桁架机械手夹取整卷工位的布卷并将其放至码框工位空的料框中;s109、码框完成后,料框被运离码框工位并进入下一步操作。

5.布卷拣选流程能够对料框中的布卷重新进行精准分类,大大降低了工作强度,提高了工作的效率,并保证了工作的准确性,降低了成本。

6.优选地,在步骤s101和s102之间还包括:s121、视觉扫描机构确认布卷在料框内的位置信息并告知桁架机械手;s122、桁架机械手根据布卷的位置信息调整其在水平方向的位置及下爪深度。

7.视觉扫描机构能够使桁架机械手准确的抓取料框中的布卷,进一步提高了工作效率。

8.优选地,步骤s102中,桁架机械手将料框中整层的布卷一次性搬至放卷工位,提高

了工作效率。

9.优选地,步骤s108中,所述整卷工位的布卷数量恰好在料框中放满整层时,桁架机械手一次性夹取所有布卷并将其放置在料框中,同样提高了工作效率。

10.优选地,还包括合框流程,其步骤包括:s201、wms下发合框作业,需合框的待拆料框和待合框料框自库区分别被转至库前区的拆框工位和码框工位;s202、桁架机械手将待拆的料框中的布卷搬运至放卷工位,并依次执行步骤s104

‑

s107;s203、桁架机械手夹取整卷工位的布卷并将其放至码框工位待合框的料框中;s204、待拆的料框中布卷被搬运完之后剩余的空料框被转至库区储存或出库进入生产线使用;s205、合框完成的料框转至库区储存或出库发货,wms更新库存信息,合框作业完成。

11.库区货位使用不足时,合框流程则能够将未装满的料框进行合并,节省出货位和空料框继续使用,有效保证立体仓库系统的有效运转。

12.优选地,还包括发货出库流程,其步骤包括:s301、wms接收发货订单后生成出库作业,待出库的料框自库区转至库前区;s302、若待出库的料框中布卷不需拣选直接发货,执行s303,若待出库的料框中布卷需进行拣选,则执行s304;s303、料框移至库前区的出库缓存线缓存,出库料框经出库缓存线移至出库口出库,wms更新库存信息,发货出库作业完成;s304、料框移至库前区的拣选缓存线待拣选,然后依次执行s101

‑

s108并继续执行s305;s305、码框完成后的料框自整卷工位被转至出库缓存线缓存,再经出库缓存线移至出库口出库,wms更新库存信息,发货出库作业完成。

13.发货出库流程中包括需拣选和不需拣选,能够实现精准发货,提高工作效率。

14.优选地,还包括生产入库流程,其步骤有:s401、装有成品的料框被运至入库口;s402、入库口内侧的尺寸检测装置对装有成品的料框的外形尺寸进行检测;s403、尺寸合格的料框被运至入库缓存线缓存;不合格的则退回入库口,经人工整理后继续执行s401;s404、装有成品的料框自库前区的入库缓存线被转至库区,wms更新库存信息,生产入库作业完成。

15.尺寸不合格则入库的话在立体仓库系统中的流转可能会受到阻碍,甚至使得整个系统的流转产生影响,因此尺寸检测装置保障了料框在立体仓库系统中的良好运转。

16.优选地,还包括另一生产入库流程,其步骤有:s411、装有成品的料框被运至入库口;s412、装有成品的料框自入库口被转至整形工位,对其中的物料进行自动整形;s413、整形好之后的装有成品的料框被运至入库缓存线缓存;

s414、装有成品的料框自库前区的入库缓存线被转至库区,wms更新库存信息,生产入库作业完成。

17.整形工位对料框内的布卷进行整形后再将料框入库,保证了入库的料框尺寸的准确性,无需再对料框的外形尺寸进行检测。

18.优选地,还包括空料框出库流程,其步骤包括:s501、生产线需要空料框时,空料框出库缓存线上缓存的空料框自空料框出库口被取出并转至生产线;s502、空料框出库缓存线上空出缓存位置后,wms下发补框作业;s503、空料框自库区转至库前区的空料框出库缓存线缓存,wms更新库存信息,空料框出库作业完成。

19.空料框出库缓存线上一直缓存有空料框,需要时直接从空料框出库口拿去,拿取后再将库区的空料框补至空出的缓存位,方便空料框的下一次出库。

20.优选地,还包括人工操作流程,其步骤有:s601、wms下发人工操作作业,待整理的料框自库区转至库前区的出库缓存线缓存;s602、待整理的料框经出库缓存线转至出库口,并由出库口转至库前缓存区;s603、工作人员在库前缓存区对待整理的料框及其中的布卷进行相应操作;s604、整理完的料框自库前缓存区被转至入库口;s605、料框自入库口被转至入库缓存线缓存,再经入库缓存线存入库区,wms更新库存信息,人工操作作业完成。

21.无法在立体仓库系统完成的作业在人工操作流程进行,完善了立体仓库系统的管理方法。

22.综上所述,本发明的有益效果在于:本发明能够对料框中的布卷重新进行精准分类,大大提高了工作的效率,保证了工作的准确性,降低了立体仓库系统的管理成本;还能在库区货位使用不足时启用合框流程,有效保证立体仓库系统的有效运转;能够实现精准发货,提高工作效率;能够保障入库料框尺寸的准确性,保障了料框在立体仓库系统中的良好运转;空料框出库缓存线上一直缓存有空料框,能够方便对空料框的取用;人工操作流程完善了立体仓库系统的管理方法。

附图说明

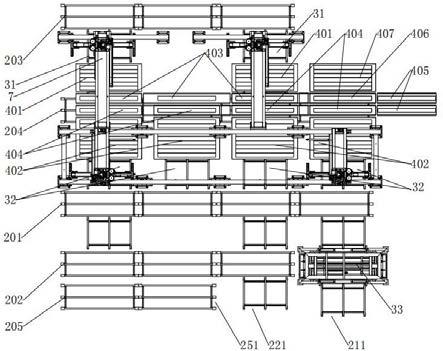

23.图1是一种自动化立体仓库的整体结构图;图2是图1中库前区的结构图;图中:101、巷道,102、堆垛机,201、入库缓存线,211、入库口,202、出库缓存线,221、出库口,203、拣选缓存线,204、空料框缓存线,205、空料框出库缓存线,251、空料框出库口,31、拆框工位,32、码框工位,33、整形工位,4、布卷分拣线,401、放卷工位,402、整卷工位,403、合流输送线,404、分拣输送线,405、换道输送机,406、扫码输送机,407、异常处理工位,501、入库输送机,502、出库输送机,503、穿梭车,504、穿梭车轨道,6、库前缓存区,7、桁架机械手。

具体实施方式

24.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

25.在本技术的描述中,需要理解的是,术语“自内向外”和“内侧”的“内”对应附图的上方位,“外”对应附图的下方位;术语“前端”和“前侧”的“前”皆对应附图的右方位,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

26.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

27.下文是结合附图对本发明的优选的实施例说明。

28.本发明涉及一种自动化立体仓库系统的管理方法,图1所示,自动化立体仓库系统包括库区、库前区和库外缓存区6,还包括wms(智能仓储管理系统),用于对整个立体仓库系统进行自动化智能管理。

29.图1和图2所示,所述库前区设有缓存线组和位于其上方的布卷分拣线4以及位于布卷分拣线4上方的桁架机械手7。

30.所述缓存线组包括入库缓存线201、拣选缓存线203、空料框缓存线204、出库缓存线202和空料框出库缓存线205,所有缓存线后端皆位于穿梭车轨道前侧,使得穿梭车在穿梭车轨道上运行即可分别于所有缓存线对接。所述缓存线组上设有入库口211、出库口221、空料框出库口251、拆框工位31、码框工位32。

31.图2所示,所述布卷分拣线4包括放卷工位401、合流输送线403、分拣输送线404、整卷工位402、换道输送机405、扫码输送机406和异常处理工位407。

32.本发明涉及的一种自动化立体仓库系统的管理方法,包括布卷拣选、合框、发货出库、生产入库、空料框出库、人工操作等流程,以上流程具体步骤如下:布卷拣选流程:s101、待拣选的料框被运至拆框工位31;s121、位于桁架机械手7旁的视觉扫描机构确认布卷在料框内的位置信息并告知桁架机械手7;s122、桁架机械手7根据布卷的位置信息调整其在水平方向的位置及下爪深度;s102、桁架机械手7将料框中的布卷搬运至放卷工位401,优选地,桁架机械手7将料框中整层的布卷一次性搬至放卷工位401;s103、布卷被搬运完之后,剩余空的料框被运至码框工位32;s104、放卷工位401的布卷被逐卷送至合流输送线403,然后经合流输送线403运至扫码输送机406;s105、扫码输送机406对布卷上的条码进行扫码,判断条码信息是否有误并记录条码信息;s106、若条码信息有误,布卷则被分流至异常处理工位407进行人工处理,处理好

之后的布卷被逐卷送至扫码输送机406并重新执行s105;若条码信息无误,布卷则通过换道输送机405移至分拣输送线404;s107、分拣输送线404根据条码结果,将布卷分配至不同的整卷工位402;s108、桁架机械手7夹取整卷工位402的布卷并将其放至码框工位32空的料框中,优选地,所述整卷工位402的布卷数量恰好在料框中放满整层时,桁架机械手7一次性夹取所有布卷并将其放置在料框中;s109、码框完成后,料框被运离码框工位32并进入下一步操作。

33.合框流程:s201、wms下发合框作业,需合框的待拆料框和待合框料框自库区分别被转至库前区的拆框工位31和码框工位32;s202、桁架机械手7将待拆的料框中的布卷搬运至放卷工位401,并依次执行步骤s104

‑

s107;s203、桁架机械手7夹取整卷工位402的布卷并将其放至码框工位32待合框的料框中,优选地,所述整卷工位402的布卷数量恰好在料框中放满整层时,桁架机械手7一次性夹取所有布卷并将其放置在料框中;s204、待拆的料框中布卷被搬运完之后剩余的空料框被转至库区储存或出库进入生产线使用;s205、合框完成的料框转至库区储存或出库发货,wms更新库存信息,合框作业完成。

34.发货出库流程:s301、wms接收发货订单后生成出库作业,待出库的料框自库区转至库前区;s302、若待出库的料框中布卷不需拣选直接发货,执行s303,若待出库的料框中布卷需进行拣选,则执行s304;s303、料框移至库前区的出库缓存线202缓存,出库料框经出库缓存线202移至出库口221出库,wms更新库存信息,发货出库作业完成;s304、料框移至库前区的拣选缓存线203待拣选,然后依次执行s101

‑

s108并继续执行s305;s305、码框完成后的料框自整卷工位402被转至出库缓存线202缓存,再经出库缓存线202移至出库口221出库,wms更新库存信息,发货出库作业完成。

35.生产入库流程:s401、装有成品的料框被运至入库口211;s402、入库口211内侧的尺寸检测装置对装有成品的料框的外形尺寸进行检测;s403、尺寸合格的料框被运至入库缓存线201缓存;不合格的则退回入库口211,经人工整理后继续执行s401;s404、装有成品的料框自库前区的入库缓存线201被转至库区,wms更新库存信息,生产入库作业完成。

36.生产入库还可以为如下流程:s411、装有成品的料框被运至入库口211;s412、装有成品的料框自入库口211被转至整形工位33,对其中的物料进行自动整

形;s413、整形好之后的装有成品的料框被运至入库缓存线201缓存;s414、装有成品的料框自库前区的入库缓存线201被转至库区,wms更新库存信息,生产入库作业完成。

37.空料框出库流程:s501、生产线需要空料框时,空料框出库缓存线205上缓存的空料框自空料框出库口251被取出并转至生产线;s502、空料框出库缓存线205上空出缓存位置后,wms下发补框作业;s503、空料框自库区转至库前区的空料框出库缓存线205缓存,wms更新库存信息,空料框出库作业完成。

38.人工操作流程:s601、wms下发人工操作作业,待整理的料框自库区转至库前区的出库缓存线202缓存;s602、待整理的料框经出库缓存线202转至出库口221,并由出库口221转至库前缓存区6;s603、工作人员在库前缓存区6对待整理的料框及其中的布卷进行相应操作;s604、整理完的料框自库前缓存区6被转至入库口211;s605、料框自入库口211被转至入库缓存线201缓存,再经入库缓存线201存入库区,wms更新库存信息,人工操作作业完成。

39.所述人工操作具体包括牛皮纸包装成品、尾卷拣选和条码更换等。

40.以上流程中,料框自库区转运至库前区流程为:库区巷道101的堆垛机102将料框从库区取出并将其运至巷道101前端的出库输送机502上,料框被出库输送机502转至穿梭车503,并经穿梭车503转至库前区;料框自库前区转运至库区流程为:穿梭车503从库前区承接料框并将其转至巷道101前端的入库输送机501上,料框经入库输送机501转至堆垛机102,并经堆垛存入库区。

41.本发明涉及的管理方法不仅能够用于布卷的仓储管理,同样适合于纸卷等卷状筒状物料的仓储管理。

42.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1