一种变距夹料装置及设置有变距夹料装置的紫菜片分切装罐装置的制作方法

1.本发明涉及一种夹料装置,具体涉及一种变距夹料装置,属于食品加工机械技术领域。

背景技术:

2.仅几年来,随着紫菜深加工食品品种的多样化发展,各种片状紫菜及紫菜复合物类即食食品不断被被研发成功并投放市场,深受用户欢迎,如烤紫菜单体片张、夹心紫菜饼等。这类食品容易受潮变质,需要密封包装后销售。为满足对该类产品的装罐、装袋等多样化包装形式的需求,需要对该类紫菜食品进行分切和包装作业。市场上目前现有的相应技术是采用单体分切装置进行紫菜分切,然后由人工进行计数(计重)装罐作业,或者引进通用食品行业的自动称重装罐设备进行装罐作业,效率低、用户投资成本高昂,且使用适应性效果差,本领域的技术人员一直尝试不同方案解决上述问题,但是效果均不理想,因此,迫切的需要一种新的方案解决上述技术问题。

技术实现要素:

3.本发明正是针对现有技术中存在的问题,提供一种变距夹料装置,该技术方案为了完成上述食品的分切作业后自动装罐,代替人工作业和高昂的设备投入,实现上述工艺过程的自动化作业,简单、实用、可靠,成本低、效率高。本发明的变距夹料装置可将分切后紧靠在一起的紫菜片(块)夹持取料后自动翻转朝下并自动拉来紫菜片(块)之间的距离,以对应挨个分布的料罐开口中心准确投料,解决了紫菜片(块)分切装罐过程中罐中心距不等于料间距所造成的不能直接装罐的技术难题问题。

4.为了实现上述目的,本发明的技术方案如下,一种变距夹料装置,其特征在于,所述变距夹料装置包括主框架(机架)、平移框架、变距组件、曲轨、平移驱动件以及导杆,其中,主框架为具有四边的框架结构件,导杆安装在主框架的前后两侧面上,且导杆位于主框架的内部,导杆优选为2个。曲轨固定安装在主框架的左右侧梁上,变距组件设置在曲轨上,平移框架就可以在平移驱动件的作用下产生移动运动。

5.其中,所述平移框架包括主梁、左右侧板、设置左右侧板上的通孔以及设在主梁上的导套,平移框架通过其上的导套与导杆配合连接,使平移框架可以在主框架内沿导杆的轴向滑动;平移驱动件优选采用气缸类,其本体固定安装在主框架的前(或后)边上,其伸缩杆的端部与平移框架的主梁固定连接,这样,平移框架就可以在平移驱动件的作用下产生移动运动。

6.其中,所述变距组件以无杆气缸为主体,无杆气缸包含缸座a、导轴、滑座以及缸座b,其导轴固定安装在缸座a和缸座b上并处于两缸座之间,滑座利用其本体的通孔与导轴滑配连接,这样,在压缩空气的驱动下,其上的滑座可以沿导轴的轴向做往复直线运动;变距组件还包括轴头a、变距连杆、夹持件、轴头b以及摇臂轴承,其中,轴头a和轴头b分别固定安

装在缸座a和缸座b上,并朝向沿导轴轴向的外侧,轴头a和轴头b分别与上述的平移框架的左右侧板上的通孔可转动的连接,这样,变距组件就与平移框架可转动的组合在一起,变距组件就可以随平移框架一起移动,同时,变距组件可以绕其轴头a和轴头b的轴线在平移框架的下部做一定角度的转动(摆动)。

7.其中,所述摇臂轴承固定安装在轴头或轴头上,摇臂轴承是变距组件产生偏转的驱动件;变距连杆利用其本体上的交接孔相互连接,形成多组平行四边形机构,该多组平行四边形机构的两端分别与滑座和缸座铰接连接,这样,随着滑座的滑移运动,该多组平行四边形机构会被滑座所拉伸或压缩。

8.其中,夹持件以手指气缸体为主体,在其上设置了夹持爪、转轴以及通孔等特征结构,其中,夹持爪是手指气缸体上自有夹持爪的延伸件,两者一体安装,以更适合夹持特定形状和大小的块状物,转轴设置在夹持件的上部,该转轴与上述的变距连杆的中孔铰接连接,通孔与上述的无杆气缸的导轴滑配连接,使夹持件可以随由多个变距连杆所组成的多组铰接平行连杆机构的伸缩而在导轴上移动,从而实现相邻夹持件之间间距的变化。

9.其中,所述曲轨的截面为一面开口的槽型结构,其由垂直部、圆弧部及水平部所组成,曲轨固定安装在主框架的左(右)侧梁上,并使曲轨的槽型开口朝内,变距组件上的摇臂轴承卡装在曲轨的环槽内,当变距组件随平移框架按图1所示的由a往b方向发生移动时,由于曲轨对摇臂轴承的限位作用,使变距组件绕其轴头a和b发生旋转,在此过程中,摇臂轴承会在曲轨的环槽内移动,从开始的位于曲轨的垂直部运动到圆弧部直至水平部,使变距组件实现了90

°

的翻转,达到如图7所示的状态,从图7和图8中可以看出,摇臂轴承已经位于曲轨的水平部143内,迫使变距组件发生偏转后使夹持件的开口由图1、图3和图4所示的垂直状态变换到如图7和图8所示的水平状态,同样的,当平移框架由图1所示的b往a方向移动时,变距机构会复位翻转到其夹持爪开口朝下的方向。

10.一种设置有变距夹料装置的紫菜片分切装罐装置,所述分切装罐装置包括变距夹料装置、分切组件及输罐组件,其中变距夹料装置利用其主框架固定安装在分切装置的机架的前部(图示的左侧),且当变距组件的夹持件开口水平朝右时,此开口在高度方向位于托料条上平面和压料条下平面之间,用于夹取被切后的紫菜物料;输罐组件位于变距夹料装置的下方,且,当变距组件的夹持件开口朝下时,此开口向下与位于输罐组件的链板上的料罐的向上开口一一对正。

11.其中,所述分切组件包括机架、输料链、圆盘刀组、侧限料件、托料条、压料条、调压件、推料齿及动力件,其中,机架是用型钢及板材组合而成的空间框架结构件,用于安装其他各功能件,圆盘刀组由多个间隔分布的圆盘齿形刀组合在一起,其可转动的安装在机架上,在动力件的驱动下可做旋转运动;托料条设置在圆盘刀组中心的下方,且其高度高于圆盘刀组的刀片外圆的最低点;压料条设置在托料条相对应的上方,也是处于圆盘刀组中心的下方,压料条的下平面与托料条的上平面之间形成一段高度差,再配合设置在两侧的侧限料件,一起用于保持和限位紫菜片物料完整通过圆盘刀组而不会松散和飞溅,也可以压住和限位被切后的紫菜物料持续往前输送以准确到达变距夹料装置的工作范围内,以将切后物料交给变距组件的夹持件;调压件用于调整压料条与托料条之间的距离以适应厚度(高度)不同的叠层物料;输料链为多组,其利用链轮组形成闭合链,可转动的设置在机架上并分别处于托料条的附近,输料链的闭合链的上平面低于托料条的上平面;推料齿均布固

定安装在输料链上并沿闭环输料链的径向向外伸出,通过输料链的旋转(图9所示方位的逆时针方向)带动推料齿用于将放置在托料条和压料条之间紫菜物料往前推进,以通过圆盘刀组对紫菜物料进行分切作业以及将切后物料推送到变距夹料装置的工作区。

12.其中,所述输罐组件包括输送件、料罐以及动力件;其中,输送件包括闭环板链及驱动轮,料罐放置在输送件的闭环板链的上平面,料罐随输送件的转动和停转而移动或停止,以连续不断的将多组料罐间歇性的输送到变距夹料装置的下方进行装罐作业。

13.相对于现有技术,本发明具有如下优点,1)该技术方案代替人工作业和高昂的设备投入,实现上述工艺过程的自动化作业,简单、实用、可靠,成本低、效率高;2)本发明的变距夹料装置可将分切后紧靠在一起的多组紫菜片(块)同时夹持取料后自动翻转朝下并自动拉开各组紫菜片(块)之间的距离,使该距离等于其下方对应的挨个分布的料罐之间的中心距,以准确投料,解决了紫菜片(块)分切装罐过程中罐中心距不等于料间距所造成的不能直接装罐的技术难题问题;3)变距组件的相邻夹持爪之间的距离可调,以适应不同直径大小罐的装罐要求;4)所切紫菜片(块)叠层的高度可调节,可以得到不同重量的被切紫菜片(块)组,以适应不同客户对装罐物重量(数量)的要求。

附图说明

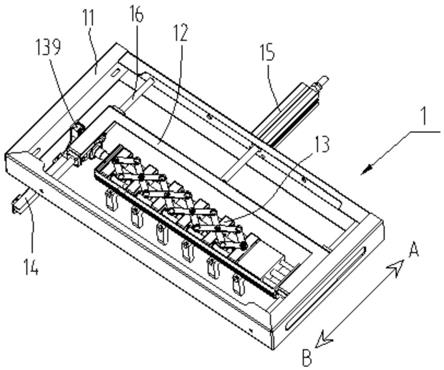

14.图1所示为本发明的变距夹料装置的立体结构示意图;

15.图2所示为本发明的变距夹料装置的平移框架的立体特征结构示意图;

16.图3所示为本发明的变距夹料装置的变距组件的立体结构示意图(短距状态);

17.图4所示为本发明的变距夹料装置的变距组件的立体结构示意图(长距状态);

18.图5所示为本发明的变距夹料装置的夹持件的立体结构示意图;

19.图6所示为本发明的变距夹料装置的曲轨的立体结构示意图;

20.图7所示为本发明的变距夹料装置的立体结构示意图(夹持件处于水平状态);

21.图8所示为本发明的变距夹料装置的变距组件的立体结构示意图(夹持件处于水平状态)。

22.图9所示为本发明的分切装罐装置的整体结构端向视图(取料状态);

23.图10所示为本发明的分切装罐装置的整体结构端向视图(放料状态);

24.图11所示为本发明的分切装罐装置的分切组件的立体视图。

25.图中:1、变距夹料装置:11、主框架,12、平移框架,121、平移框主梁,122、左右侧板,123、左右侧板通孔,124、平移框导套,13、变距组件,131、轴头a,132、无杆气缸座a,133、无杆气缸导轴,134、无杆气缸滑座,135、变距连杆,136、夹持件,1361、手指气缸体,1362、夹持爪,1363、夹持件转轴,1364、通孔,137、无杆气缸座b,138、轴头b,139、摇臂轴承,14、曲轨,141、曲轨垂直部,142、曲轨圆弧部,143、曲轨水平部,15、平移驱动件,16、导杆;

26.2、分切组件:21、机架,22、输料链,23、圆盘刀组,24、侧限料件,25、托料条,26、压料条,27、调压件,28、推料齿,29、动力件,201、待切物料,202、切后物料;

27.3、输罐组件:31、输送件,32、料罐,33、动力件。

具体实施方式:

28.为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

29.实施例1:参见图1,如图1所示,本发明的变距夹料装置包括主框架 11、平移框架 12、变距组件 13、曲轨 14、平移驱动件15以及导杆16,其中,主框架11为具有四边的框架结构件,导杆16安装在主框架11的前后两侧面上,且导杆16位于主框架11的内部,导杆16优选为2个。

30.如图2所示,平移框架12具有主梁121、左右侧板122、设置左右侧板122上的通孔123以及设在主梁121上的导套124,平移框架12通过其上的导套124与上述的导杆16配合连接,使平移框架12可以在主框架11内沿导杆16的轴向滑动;平移驱动件15优选采用气缸类,其本体固定安装在主框架11的前(或后)边上,其伸缩杆的端部与平移框架12的主梁121固定连接,这样,平移框架12就可以在平移驱动件15的作用下产生移动运动。

31.如图3所示,变距组件13以无杆气缸为主体,无杆气缸包含缸座a132、导轴133、滑座144以及缸座b137,其导轴133固定安装在缸座a132和缸座b137上并处于两缸座之间,滑座134利用其本体的通孔与导轴133滑配连接,这样,在压缩空气的驱动下,其上的滑座144可以沿导轴133的轴向做往复直线运动;变距组件13还包括轴头a131、变距连杆135、夹持件136、轴头b138以及摇臂轴承139,其中,轴头a131和轴头b138分别固定安装在缸座a132和缸座b137上,并朝向沿导轴133轴向的外侧,轴头a131和轴头b138分别与上述的平移框架12的左右侧板122上的通孔123可转动的连接,这样,变距组件13就与平移框架12可转动的组合在一起,变距组件13就可以随平移框架12一起移动,同时,变距组件13可以绕其轴头a131和轴头b138的轴线在平移框架12的下部做一定角度的转动(摆动)。

32.图3中,摇臂轴承139固定安装在轴头138或轴头131上,摇臂轴承139是变距组件13产生偏转的驱动件;图3中,变距连杆135利用其本体上的交接孔相互连接,形成多组平行四边形机构,该多组平行四边形机构的两端分别与滑座134和缸座137铰接连接,这样,随着滑座134的滑移运动,该多组平行四边形机构会被滑座134所拉伸(图4所示的状态)或压缩(图3所示的状态)。

33.如图5所示,夹持件136以手指气缸体1361为主体,在其上设置了夹持爪1362、转轴1363以及通孔1364等特征结构,其中,夹持爪1362是手指气缸体1361上自有夹持爪的延伸件,两者一体安装,以更适合夹持特定形状和大小的块状物,转轴1363设置在夹持件136的上部,该转轴1363与上述的变距连杆135的中孔铰接连接,通孔1364与上述的无杆气缸的导轴133滑配连接,使夹持件136可以随由多个变距连杆135所组成的多组铰接平行连杆机构的伸缩而在导轴133上移动,从而实现相邻夹持件136之间间距的变化。

34.如图6所示,曲轨14的截面为一面开口的槽型结构,其由垂直部141、圆弧部142及水平部143所组成,图1中,曲轨14固定安装在主框架11的左(右)侧梁上,并使曲轨14的槽型开口朝内,变距组件13上的摇臂轴承139卡装在曲轨14的环槽内,当变距组件13随平移框架12按图1所示的由a往b方向发生移动时,由于曲轨14对摇臂轴承139的限位作用,使变距组件13绕其轴头a和b发生旋转,在此过程中,摇臂轴承139会在曲轨14的环槽内移动,从开始的位于曲轨14的垂直部141运动到圆弧部142直至水平部143,使变距组件13实现了90

°

的翻转,达到如图7所示的状态,从图7和图8中可以看出,摇臂轴承139已经位于曲轨14的水平部143内,迫使变距组件13发生偏转后使夹持件的开口由图1、图3和图4所示的垂直状态变换到如图7和图8所示的水平状态,同样的,当平移框架12由图1所示的b往a方向移动时,变距机构13会复位翻转到其夹持爪开口朝下的方向。

35.如图9所示,采用变距夹料装置的紫菜片分切装罐装置包括变距夹料装置1、分切组件2及输罐组件3,其中,变距夹料装置1利用其主框架11固定安装在分切装置2的机架21的前部(图示的左侧),且当变距组件13的夹持件开口水平朝右时,此开口在高度方向位于托料条25上平面和压料条26下平面之间,用于夹取被切后的紫菜物料202;输罐组件3位于变距夹料装置1的下方,且,如图10所示,当变距组件13的夹持件开口朝下时,此开口向下与位于输罐组件3的链板上的料罐32的向上开口一一对正。

36.如图 9、图 10、图11所示,分切组件2包括机架 21、输料链 22、圆盘刀组 23、侧限料件24、托料条 25、压料条 26、调压件 27、推料齿28及动力件29;其中,机架21是用型钢及板材组合而成的空间框架结构件,用于安装其他各功能件,圆盘刀组23由多个间隔分布的圆盘齿形刀组合在一起,其可转动的安装在机架21上,在动力件29的驱动下可做旋转运动;托料条25设置在圆盘刀组中心的下方,且其高度高于圆盘刀组的刀片外圆的最低点;压料条26设置在托料条25相对应的上方,也是处于圆盘刀组23中心的下方,压料条26的下平面与托料条25的上平面之间形成一段高度差,再配合设置在两侧的侧限料件24,一起用于保持和限位紫菜片物料201完整通过圆盘刀组23而不会松散和飞溅,也可以压住和限位被切后的紫菜物料202持续往前输送以准确到达变距夹料装置1的工作范围内,以将切后物料202交给变距组件13的夹持件136;调压件27用于调整压料条26与托料条25之间的距离以适应厚度(高度)不同的叠层物料;输料链22为为多组,其利用链轮组形成闭合链,可转动的设置在机架21上并分别处于托料条25的附近,输料链22的闭合链的上平面低于托料条25的上平面;推料齿28均布固定安装在输料链22上并沿闭环输料链的径向向外伸出,通过输料链22的旋转(图9所示方位的逆时针方向)带动推料齿28用于将放置在托料条25和压料条26之间紫菜物料往前推进,以通过圆盘刀组23对紫菜物料201进行分切作业以及将切后物料202推送到变距夹料装置1的工作区。

37.如图 9、图10所示,输罐组件3包括输送件 31、料罐 32、动力件33;其中,输送件31包括闭环板链及驱动轮,料罐32放置在输送件31的闭环板链的上平面,料罐32随输送件31的转动和停转而移动或停止,以连续不断的将多组料罐32间歇性的输送到变距夹料装置1的下方进行装罐作业。

38.工作过程:参见图1

‑

图11,下面结合附图详述本发明的变距夹料装置及采用该装置的紫菜片分切装罐装置的工作过程:

39.如图9所示,动力件29驱动圆盘刀组23做旋转运动,待切紫菜片(饼)201叠放在一起后放置在分切装置2的入口处,待切紫菜片(饼)201位于托料条25上,左右受到限料件24所限位,然后启动输料链22做图示方位的逆时针方向转动,安装在输料链22上的推料齿28将推动待切物料201往前(左)运动并使紫菜物料201经过旋转着的圆盘刀组23,从而使紫菜物料201被圆盘刀组23所分切,分切后紫菜物料202的份数由圆盘刀组23中的圆盘刀的数量决定,例如需要分切成6份时,则对应设置5个圆盘刀即可;被切后的紫菜物料202继续受推料齿28的作用往前运动直至被送进变距夹料装置1的变距组件13的夹持件向右方向的开口中,随后,输料链22停转;然后变距组件13上的夹持件136动作,夹持爪1362将被切后的紫菜物料202夹持住,然后平移驱动件15动作,带动平移框架12和变距组件13一起左移,同时,在曲轨14与摇臂轴承139的作用下,变距组件13绕其轴头a和b做图9所示方位的顺时针方向转动90

°

,使切后紫菜物料202离开分切装置2切处于朝下的方位,然后,变距组件13的无杆气

缸动作,通过滑座134、连杆135带动夹持件136彼此分开一段距离,使每个夹持件136与位于其下方的料罐32的中心位置一一对正,然后,夹持件136动作,松开其夹持爪1362,紫菜物料202在自重的作用下下落到料罐32内,从而完成对紫菜物料的装罐作业。完成装罐后,平移驱动件15做复位动作,将平移框架12往左拉回,同样的道理,在曲轨14和摇臂轴承139的共同作用下,变距组件13将逐渐靠近分切组件2并使夹持件136的夹持爪开口超右,再次进入待夹料状态,同时,变距组件13的无感气缸也做复位动作,通过其滑座134、连杆135将夹持件136彼此靠近,以与被分切的紫菜物料202在宽度方向一一对正,然后,输料链22再次逆时针转动,再次推动紫菜物料201进行分切作业和推动切后物料202进入夹持爪开口内,以上过程周而复始,不断完成对紫菜物料的分切、变距组件的变距和翻转、装罐等作业过程。

40.需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1