一种抓斗卸船机控制系统及方法与流程

1.本发明涉及散料码头抓斗卸船机设备,具体而言,尤其涉及一种抓斗卸船机控制系统及方法。

背景技术:

2.抓斗卸船机的可靠性是决定散料码头作业效率的关键,一旦抓斗卸船机出现故障停机,将对码头整条散料输送线产生巨大的影响。钢丝绳断绳、卸船机碰撞等事故会造成设备长时间故障停机,一旦发生将给码头增加了大量运营成本。

技术实现要素:

3.本发明提供一种抓斗卸船机控制系统及方法,系统集成了钢丝绳短绳检测系统和抓斗机防撞检测系统,对抓斗卸船机控制系统进行针对可靠性提升的系统优化。

4.本发明采用的技术手段如下:

5.一种抓斗卸船机控制系统,设置于抓斗卸船机主体机构上,包括:绳断检测子系统、抓斗卸船机防撞子系统以及控制系统,其中所述绳断检测子系统包括起升开闭机构断绳检测子系统、牵引钢丝绳断绳检测子系统;

6.所述起升开闭机构断绳检测子系统通过总线网络与控制系统的第一检测端口信号连接,用于向所述控制系统发送起升开闭机构断绳检测信号;

7.所述牵引钢丝绳断绳检测子系统通过总线网络与控制系统的第二检测端口信号连接,用于向所述控制系统发送牵引钢丝绳断绳检信号;

8.所述抓斗卸船机防撞子系统通过总线网络与控制系统的第三检测端口信号连接,用于向所述控制系统发送抓斗卸船机防撞检测信号;

9.所述控制系统的控制端口与抓斗卸船机的执行机构连接,用于根据接收的起升开闭机构断绳检测信号、牵引钢丝绳断绳检信号以及抓斗卸船机防撞检测信号控制所述执行机构动作。

10.进一步地,所述起升开闭机构断绳检测子系统包括:

11.设置于抓斗卸船机主小车区域的钢丝绳状态检测单元,所述钢丝绳状态检测单元用于实时检测起升、开闭钢丝绳是否滑轮槽内运行,以及小车上主滑轮的运行转速;

12.设置于机房内起升、开闭卷筒端部的卷筒运行状态检测单元,所述卷筒运行状态检测单元用于检测钢丝绳卷筒运行转速;

13.所述钢丝绳状态检测单元与卷筒运行状态检测单元分别通过总线与所述控制系统的plc控制单元连接,所述plc控制单元根据所述钢丝绳状态检测单元和卷筒运行状态检测单元检测的状态数据并给出断绳故障告警,并控制执行单元动作。

14.进一步地,所述钢丝绳状态检测单元包括超声波传感器、rfid检测装置及编码盘、通讯模块、di模块、无线传输装置以及蓄电池;

15.所述超声波传感器安装于主小车架上主滑轮绳槽处,用于检测起升、开闭钢丝绳

是否在滑轮绳槽内运行;

16.所述rfid检测装置安装于主小车架上主滑轮侧壁,其编码盘于主滑轮侧壁环绕一周安装,在主滑轮转动的过程中,rfid检测装置通过读取其编码盘数据,用以测量主滑轮转速;

17.所述通讯模块安装于主小车架上的电控箱内,用于接收所述rfid检测装置的测量的数据;

18.所述di模块安装于主小车架上的电控箱内,用于接收所述超声波传感器的数据;

19.所述无线传输装置安装于主小车架上的电控箱内,用于实现同plc控制单元之间的数据通讯;

20.所述蓄电池安装于主小车架上的电控箱内。

21.进一步地,所述牵引钢丝绳断绳检测子系统包括设置于抓斗卸船机臂架端部及后大梁区域的牵引钢丝绳状态检测单元,所述牵引钢丝绳状态检测单元用于实时检测小车牵引钢丝绳运行状态,具体包括设置于抓斗卸船机臂架端部及后大梁区域的两个检测节点;

22.所述检测节点包括限位开关、通讯模块、di模块、断绳检测挡块;

23.在所述抓斗卸船机小车运行的轨道铺设在抓斗卸船机臂架上,轨道上依次设置有海侧托绳小车、主小车和陆侧托绳小车,所述牵引钢丝绳固定在主小车两侧分别经由所述海侧托绳小车陆侧托绳小车回转固定至抓斗卸船机臂架的前端和后端,将所述断绳检测挡块设置在钢丝绳的回转段中部,在回转段两端部设置限位开关,所述限位开关信号接入di模块后,通过通信讯模块发送至控制系统的plc控制单元;

24.所述plc控制单元在对牵引钢丝绳断绳检测单元中限位开关状态信号进行实时监控的过程中,一旦发现限位开关信号出现变化,判定为牵引钢丝绳断绳导致限位开关动作,立即发出断绳故障告警,并控制执行单元动作。

25.进一步地,抓斗卸船机防撞子系统包括:

26.设置于抓斗卸船机塔头区域的空间定位单元,所述空间定位单元基于北斗空间定位技术获取抓斗卸船机整机定位信息,所述空间定位单元包括设置于抓斗卸船机塔头区域的天线和数据接收机;

27.设置于抓斗卸船机各关注机构上用于获取抓斗卸船机各机构定位信息的机构定位单元,所述机构定位单元包括设置于臂架绞点的臂架俯仰角度定位装置、设置于司机室顶部的司机室位移定位装置以及设置于机房的抓斗位置定位装置;

28.所述plc控制单元根据抓斗卸船机整机定位信息建立空间三维坐标系,同时将抓斗卸船机关注机构定位信息加入所述空间三维坐标系中从而进行碰撞预警,并控制执行机构动作。

29.进一步地,所述臂架俯仰角度定位装置为倾角仪,其用于检测臂架俯仰运行角度并发送至plc控制器;

30.所述司机室位移定位装置为司机室绝对值编码器,其用于获取司机室定位数据并发送至plc控制器;

31.所述抓斗位置定位装置包括起升绝对值编码器及小车绝对值编码器,其中起升绝对值编码器用于获取抓斗起升数据并发送至plc控制单元,所述小车绝对值编码器用于获取小车机构定位数据并发送至plc控制单元。

32.本发明还公开了一种抓斗卸船机控制方法,基于上述任意一项所述的抓斗卸船机控制系统实现,包括以下步骤:

33.基于所述控制系统获取起升开闭机构断绳检测信号,并根据检测信号进行升开闭机构断绳控制;

34.基于所述控制系统获取牵引钢丝绳断绳检测信号,并根据检测信号进行牵引钢丝绳断绳控制;

35.基于所述控制系统获取抓斗卸船机防撞检测信号,并根据检测信号进行抓斗卸船机防撞控制。

36.进一步地,基于所述控制系统获取起升开闭机构断绳检测信号,并根据检测信号进行升开闭机构断绳控制,包括:

37.plc控制单元对钢丝绳断绳检测单元中的四组超声波传感器信号进行实时检测,当任意一组超声波传感器信号出现变化,判定为钢丝绳断绳后抽出,立即发出断绳故障告警,及时中断相应主机构运行;

38.plc控制单元同时接收钢丝绳状态检测单元中四组rfid检测装置及卷筒运行状态检测单元中四组绝对值编码器的实时数据,将二者的数据进行换算、对比分析,一旦发现rfid所反馈的主滑轮运转速度与绝对值编码器所反馈的卷筒运转速度的比值低于设定阈值,判定钢丝绳出现断绳现象,立即发出断绳故障告警,及时中断相应主机构运行。

39.进一步地,基于所述控制系统获取牵引钢丝绳断绳检测信号,并根据检测信号进行牵引钢丝绳断绳控制,包括:

40.plc控制单元在对牵引钢丝绳断绳检测单元中限位开关状态信号进行实时监控的过程中,一旦发现限位开关信号出现变化,判定为牵引钢丝绳断绳导致限位开关动作,立即发出断绳故障告警,及时中断相应机构运行。

41.进一步地,基于所述控制系统获取抓斗卸船机防撞检测信号,并根据检测信号进行抓斗卸船机防撞控制,包括:

42.基于plc控制单元获取空间定位单元输出的抓斗卸船机整机定位信息,并基于所述抓斗卸船机整机定位信息建立空间三维坐标系,所述空间三维坐标系的x轴沿大车轨道水平方向延伸,y轴沿垂直大车轨道水平方向延伸,z轴沿竖直方向延伸;

43.基于plc控制单元获取抓斗卸船机各机构定位信息,结合抓斗卸船机实际尺寸建立抓斗卸船机空间模型,将所述抓斗卸船机空间模型融入至所述空间三维坐标系中;

44.通过码头中控系统获取相邻设备以及船舶空间位置数据信息并融入至所述空间三维坐标系中;

45.基于所述空间三维坐标系中的抓斗卸船机整机定位信息、抓斗卸船机空间模型、相邻设备以及船舶空间位置数据信息进行碰撞提示,并控制执行机构动作。

46.较现有技术相比,本发明具有以下优点:

47.1、本发明应用于散料码头抓斗卸船机设备上,通过配置超声波传感器、rfid检测装置以及编码器的方式,对起升、开闭钢丝绳的运行状态进行检测,一旦出现断绳故障,上述检测系统发出故障告警信号,从而实现抓斗卸船机起升、开闭机构断绳检测的功能。

48.2、本发明通过在小车牵引钢丝绳绳系中臂架端部及后大梁位置配置断绳检测装置的方式,对小车牵引钢丝绳的运行状态进行检测,实现对抓斗卸船机小车牵引钢丝绳断

绳故障进行检测的功能。

49.3、本发明通过采用空间定位技术实现抓斗卸船机整体的防碰撞保护,无检测盲点,安全性可靠性高。同时本技术又可与基于限位开关、激光测距、毫米波雷达等检测手段的常规防撞保护技术相融合,形成控制上的冗余保护,进一步增强了抓斗卸船机运行的安全性及可靠性。

附图说明

50.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

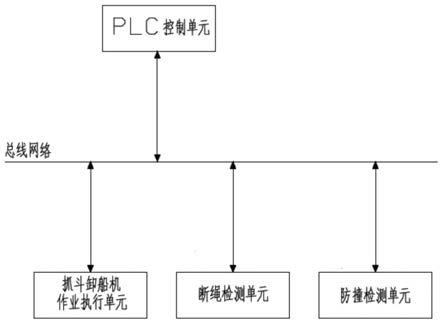

51.图1为本发明抓斗卸船机控制系统结构示意图。

52.图2为本发明起升开闭机构断绳检测子系统结构示意图。

53.图3为本发明抓斗卸船机小车牵引钢丝绳断绳检测子系统结构示意图。

54.图4为本发明抓斗卸船机防撞子系统结构示意图。

55.图5为实施例中起升开闭机构断绳检测子系统装置布置图。

56.图6a为实施例中抓斗卸船机小车牵引钢丝绳断绳检测子系统装置布置图。

57.图6b为实施例中抓斗卸船机小车牵引钢丝绳断绳检测子系统钢丝绳缠绕示意图。

58.图6c为实施例中抓斗卸船机小车牵引钢丝绳断绳检测子系统臂架前端绳系回转处限位开关布置示意图。

59.图7a为实施例中抓斗卸船机防撞子系统天线布置图。

60.图7b为实施例中抓斗卸船机防撞子系统装置布置示意图。

61.图7c为实施例中抓斗卸船机防撞子系统空间三维坐标系构建示意图。

62.图8为本发明抓斗卸船机控制方法流程图。

63.图中:1、控制系统;201、钢丝绳状态检测单元;202、卷筒运行状态检测单元;3、牵引钢丝绳状态检测单元;401、机构定位单元;402、空间定位单元;a01、开闭钢丝绳1;a02、起升钢丝绳1;a03、开闭滑轮;a04、起升滑轮;a05、超声波传感器;a06、主小车;a07、开闭钢丝绳2;a08、起升钢丝绳2;a09、电控箱;a10、rfid检测装置及编码器;a11、机房开闭卷筒;a12、机房起升卷筒;a13、绝对值编码器;a14、抓斗。

具体实施方式

64.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.如图1所示,本发明提供了一种抓斗卸船机控制系统,设置于抓斗卸船机主体机构

上,包括:绳断检测子系统、抓斗卸船机防撞子系统以及控制系统,其中所述绳断检测子系统包括起升开闭机构断绳检测子系统、牵引钢丝绳断绳检测子系统。起升开闭机构断绳检测子系统通过总线网络与控制系统的第一检测端口信号连接,用于向所述控制系统发送起升开闭机构断绳检测信号。牵引钢丝绳断绳检测子系统通过总线网络与控制系统的第二检测端口信号连接,用于向所述控制系统发送牵引钢丝绳断绳检信号。抓斗卸船机防撞子系统通过总线网络与控制系统的第三检测端口信号连接,用于向所述控制系统发送抓斗卸船机防撞检测信号。控制系统的控制端口与抓斗卸船机的执行机构连接,用于根据接收的起升开闭机构断绳检测信号、牵引钢丝绳断绳检信号以及抓斗卸船机防撞检测信号控制所述执行机构动作。本发明中执行机构包含变频器、电机、制动器等,受控制系统控制,用于抓斗卸船机整机作业动作的执行。本发明系统还可以包括报警模块,所述报警模块与控制单元的控制端口连接,当plc控制单元判断绳断或者碰撞发生时,则发出指令控制报警模块发出报警信号。优选地,报警信号可以是通过声音或者光学报警装置直接传递,也可以通过通信手段发送至远端监控系统。

66.控制系统主要包括plc控制单元和通信单元,其中通信单元包括以太网通信模块、dp通信模块以及无线传输模块等。起升开闭机构断绳检测子系统、牵引钢丝绳断绳检测子系统以及抓斗卸船机防撞子系统分别与控制系统通过不同的通信模块连接,以实现检测控制功能。

67.优选地,抓斗卸船机起升开闭机构断绳检测子系统,由钢丝绳状态检测单元、卷筒运行状态检测单元组成,二者分别与控制系统中的plc控制单元通信连接。其中钢丝绳状态检测单元设置于抓斗卸船机主小车区域,用于实时检测起升、开闭钢丝绳运行状态及小车上主滑轮运行状态,即实时检测起升、开闭钢丝绳在滑轮槽内运行,以及检测主滑轮运行转速。卷筒运行状态检测单元设置于机房内起升、开闭卷筒端部,用于检测钢丝绳卷筒运行状态,即检测卷筒运行转速。plc控制单元设置于plc室内,用于采集数据并进行算法分析,及时给出断绳故障告警。

68.进一步地,如图2所示,钢丝绳状态检测单元由超声波传感器、rfid检测装置及编码盘、通讯模块、di模块、无线传输装置、蓄电池组成。卷筒运行状态检测单元由四组绝对值编码器及其安装支架组成。钢丝绳状态检测单元、卷筒运行状态检测单元与plc控制单元之间通过profibus dp总线进行连接。

69.在本发明具体的实施方式中,起升开闭机构断绳检测子系统装置布置位置如图5所示。由图可知超声波传感器安装于主小车架上主滑轮绳槽附近,用于检测起升、开闭钢丝绳是否在滑轮绳槽内运行。rfid检测装置安装于主小车架上主滑轮侧壁附近,其编码盘于主滑轮侧壁环绕一周安装,在主滑轮转动的过程中,rfid检测装置通过读取其编码盘数据,用以测量主滑轮转速。此外,通讯模块安装于主小车架上的电控箱内,用于接收上述rfid检测装置的数据。di模块安装于主小车架上的电控箱内,用于接收上述超声波传感器的数据。无线传输装置安装于主小车架上的电控箱内,用于实现同主plc控制单元之间的数据通讯。蓄电池安装于主小车架上的电控箱内,用于上述电气元件的供电。

70.优选地,抓斗卸船机小车牵引钢丝绳断绳检测子系统主要包括牵引钢丝绳状态检测单元,牵引钢丝绳状态检测单元与plc控制单元之间通过profibus dp总线连接。牵引钢丝绳状态检测单元用于实时检测小车牵引钢丝绳运行状态,其包括设置于抓斗卸船机臂架

端部及后大梁区域的两个检测节点,检测节点包括限位开关、第一通讯模块、di模块、断绳检测挡块,如图3所示。

71.在本发明具体的实施方式中,起升开闭机构断绳检测子系统装置布置位置如图6a-6c所示,在抓斗卸船机臂架上铺设有抓斗卸船机小车的运行轨道上依次设置有两个海侧托绳小车、主小车和两个陆侧托绳小车,将牵引钢丝绳固定在主小车两侧分别经由海侧托绳小车陆侧托绳小车回转固定至抓斗卸船机臂架的前端和后端,将所述断绳检测挡块设置在钢丝绳的回转段中部,在回转段两端部设置限位开关,所述限位开关信号接入di模块后,通过第一通信讯模块发送至控制单元。

72.具体来说,托绳小车用于承托起升开闭主钢丝绳,避免主钢丝绳过度松弛。托绳小车的数量对小车牵引钢丝绳的缠绕方式有影响,但对于断绳检测方案的设计基本不会产生影响。例如本实施例中的四托绳小车,小车牵引钢丝绳的缠绕会在臂架的前端和后端分别形成2根钢丝绳,对应配置4组检测装置。而在采用二托绳小车的实施例中,1个海侧托绳小车+1个陆侧托绳小车的话,小车牵引钢丝绳的缠绕会在臂架的前端和后端分别形成1根钢丝绳,对应配置2组检测装置。但是每组检测装置的安装设计方式都是一样的。

73.以本实施例中四托绳小车形式的抓斗卸船机为例,组成小车牵引钢丝绳的绳系由六根牵引钢丝绳组成。一号钢丝绳:起始处为海侧一号托绳小车海侧面的左侧固定端,经固定在臂架前端左侧的滑轮折返,至固定在臂架后端张紧装置处的左侧滑轮再次折返,终止处为陆侧二号托绳小车陆侧面的左侧固定端。二号钢丝绳:起始处为海侧一号托绳小车海侧面的右侧固定端,经固定在臂架前端右侧的滑轮折返,至固定在臂架后端张紧装置处的右侧滑轮再次折返,终止处为陆侧二号托绳小车陆侧面的右侧固定端。三号钢丝绳:起始处为海侧二号托绳小车海侧面的左侧固定端,经固定在海侧一号托绳小车陆侧面的左侧滑轮折返,再至固定在臂架后端的两个滑轮折返,再至海侧一号托绳小车陆侧面的右侧滑轮折返,终止处为海侧二号托绳小车海侧面的右侧固定端。四号钢丝绳:起始处为海侧二号托绳小车陆侧面的左侧固定端,经固定在主小车海侧面的左侧滑轮折返,再至海侧二号托绳小车陆侧面的左侧滑轮折返,再至固定在臂架后端的两个滑轮回转,再至海侧二号托绳小车陆侧面的右侧滑轮折返,再至固定在主小车海侧面的右侧滑轮折返,终止处为海侧二号托绳小车陆侧面的右侧固定端。五号钢丝绳:起始处为陆侧一号托绳小车海侧面的左侧固定端,经固定在主小车陆侧面的左侧滑轮折返,再至陆侧一号托绳小车海侧面的左侧滑轮折返,再至固定在臂架前端的两个滑轮回转,再至陆侧一号托绳小车海侧面的右侧滑轮折返,再至固定在主小车陆侧面的右侧滑轮折返,终止处为陆侧一号托绳小车海侧面的右侧固定端。六号钢丝绳:起始处为陆侧二号托绳小车海侧面的左侧固定端,经固定在臂架前端的两个滑轮回转,终止处为陆侧二号托绳小车海侧面的右侧固定端。

74.本实施例中,抓斗卸船机臂架的前端和后端分别回转架设了两根钢丝绳,每根钢丝绳上设置1个断绳检测挡块,这样一共设置有4个断绳检测挡块。在每个断绳检测挡块的两侧分别设置1个断绳检测限位开关,这样一共设置8个断绳检测限位开关,每个限位开关设置的位置对应可以检测一条钢丝绳的工作状态。以此实施例中抓斗卸船机臂架前端绳系回转处布置为例说明,断绳检测装置由固定在臂架端部结构上一左一右两个限位开关以及固定在牵引钢丝绳上的检测挡块所组成。正常运行时,检测挡块左右两侧的牵引钢丝绳受力均衡,检测挡块保持在左右两个限位开关之间的区域中。若检测挡块左侧牵引钢丝绳出

现断绳,右侧牵引钢丝绳将会向右侧拉拽检测挡块,触发右侧限位开关,从而判断左侧牵引钢丝绳出现断绳故障。反之若检测挡块右侧牵引钢丝绳出现断绳,左侧牵引钢丝绳将会向左侧拉拽检测挡块,触发左侧限位开关,从而判断右侧牵引钢丝绳出现断绳故障。

75.优选地,抓斗卸船机防撞子系统主要包括空间定位单元和机构定位单元。其中空间定位单元设置于抓斗卸船机塔头区域,用于实现抓斗卸船机整机的定位。机构定位单元设置于臂架绞点、司机室顶部、机房等区域,依次用于实现抓斗卸船机臂架俯仰角度定位、司机室位移定位、抓斗位置定位。控制单元位于控制室内,用于接收空间定位单元及机构定位单元的数据信息、码头中控系统所提供的相邻设备、船舶等相关设备的空间位置数据信息,同时对上述数据进行运算分析,进而实现对抓斗卸船机的整体防碰撞保护。

76.具体来说,空间定位单元由天线、数据接收机组成。机构定位单元由倾角仪、司机室绝对值编码器、起升绝对值编码器以及小车绝对值编码器组成。控制单元由plc控制器、以太网通讯模块以及dp通讯模块组成。空间定位单元与plc控制单元之间通过以太网通讯的方式进行连接。机构定位单元与控制单元之间通过以太网通讯及profibus dp通讯的方式进行连接。

77.如图7a所示,空间定位单元由安装在塔头区域的天线及数据接收器组成,采用北斗rtk空间定位技术,通过码头基站和卸船机流动站之间的差分运算,实现卸船机流动站高精度定位,其数据通过以太网协议传输至控制单元。具体来说,在此过程中,天线和数据接收器用于接收北斗rtk定位系统所传输的位置数据,并通过北斗rtk系统进行码头基站和卸船机流动站之间的差分运算,得到卸船机流动站定位信息,并由防撞系统中直接调用。

78.如图7b所示,机构定位单元由倾角仪、司机室绝对值编码器、起升绝对值编码器、小车绝对值编码器所组成。其中倾角仪安装于臂架绞点处,用于检测臂架俯仰运行角度,其数据通过profibus dp协议传输至控制单元;司机室绝对值编码器安装于司机室顶部车轮处,用于司机室定位,其数据通过profibus dp协议传输至控制单元;起升绝对值编码器及小车绝对值编码器安装于机器房,用于起升及小车机构定位,从而换算出抓斗的空间位置,其数据通过profibus dp协议传输至plc控制单元。具体根据以下计算获取抓斗的空间位置:

79.抓斗在x轴方向的空间位置:xgrab=xsul;

80.其中xsul为抓斗卸船机的大车位置值;

81.抓斗在y轴方向的空间位置:ygrab=l0+ktr*etr+btr;

82.其中l0为y轴方向的料斗中心至码头陆侧轨道的水平位置值,ktr为小车绝对值编码器换算系数,etr为小车绝对值编码器测量值,btr为小车y轴方向水平位置值修正系数;

83.抓斗在z轴方向的空间位置:zgrab=kho*eho+bho;

84.其中kho为起升绝对值编码器换算系数,eho为起升绝对值编码器测量值,bho为起升高度值修正系数。

85.plc控制单元用于空间三维坐标系的建立以及抓斗卸船机防撞功能的控制;以太网通讯模块用于空间定位单元中数据的接收以及中控系统所提供的相邻设备、船舶等相关设备的空间位置数据信息的接收;dp通讯模块用于机构定位单元中数据的接收。具体的,空间三维坐标系x方向0位为设备锚定坑位置,y方向0位为陆侧轨道位置,z方向0位为码头轨道上表面,示意图见图7c。

86.本发明还提供了本发明还公开了一种抓斗卸船机控制方法,基于上述任意一项所述的抓斗卸船机控制系统实现,如图8所示,包括以下步骤:

87.s1、基于所述控制系统获取起升开闭机构断绳检测信号,并根据检测信号进行升开闭机构断绳控制。具体包括:

88.s101、操作人员于司机室联动台处操作抓斗卸船机时,起升开闭机构断绳检测功能自动激活。

89.s102、plc控制单元在收到起升开闭机构断绳检测功能激活指令后,依次对钢丝绳断绳检测单元及卷筒运行状态检测单元的检测数据进行接收和运算分析。具体包括:

90.s1021、plc控制单元对钢丝绳断绳检测单元中的四组超声波传感器信号进行实时检测,该信号一旦出现变化,判定为钢丝绳断绳后抽出,立即发出断绳故障告警,及时中断相应主机构运行。

91.s1022、plc控制单元同时接收钢丝绳状态检测单元中四组rfid检测装置及卷筒运行状态检测单元中四组绝对值编码器的实时数据,将二者的数据进行换算、对比分析,一旦发现rfid所反馈的主滑轮运转速度与绝对值编码器所反馈的卷筒运转速度的比值低于设定阈值,判定钢丝绳出现断绳现象,立即发出断绳故障告警,及时中断相应主机构运行。具体判断公式如下:

92.钢丝绳正常状态判断公式:k0《(r01*ω01)/(r00*ω00)《100%;

93.钢丝绳断绳状态判断公式:(r01*ω01)/(r00*ω00)《k0;

94.其中r01为小车上主滑轮半径,ω01为rfid检测装置所反馈的主滑轮运行角速度,r00为机房内钢丝绳卷筒半径,ω00为绝对值编码器所检测的卷筒运行角速度,k0为断绳故障告警阀值,当计算比值小于断绳故障告警阀值时,判断为主滑轮因断绳故障无法跟随卷筒转动,发出断绳故障告警信号。

95.s103、主plc控制单元在抓斗卸船机运行过程中,实时采用s2中的检测方式进行检测直至卸船作业完成,以实现起升开闭机构断绳检测功能,保证设备运行安全、稳定。

96.s2、基于所述控制系统获取牵引钢丝绳断绳检测信号,并根据检测信号进行牵引钢丝绳断绳控制。具体包括:

97.s201、操作人员于司机室联动台处操作抓斗卸船机时,小车牵引钢丝绳断绳检测功能自动激活,控制单元在收到小车牵引钢丝绳断绳检测功能激活指令后,实时对牵引钢丝绳断绳检测单元中限位开关状态信号进行接收和监控.

98.s202、控制单元在对牵引钢丝绳断绳检测单元中限位开关状态信号进行实时监控的过程中,一旦发现限位开关信号出现变化,判定为牵引钢丝绳断绳导致限位开关动作,立即发出断绳故障告警,及时中断相应机构运行。

99.s203、控制单元在抓斗卸船机运行过程中,同步进行检测直至卸船作业完成,进而实现小车牵引钢丝绳断绳检测功能,保证设备运行安全、稳定。

100.s3、基于所述控制系统获取抓斗卸船机防撞检测信号,并根据检测信号进行抓斗卸船机防撞控制。具体包括:

101.s301、操作人员于司机室联动台处操作抓斗卸船机运行时,防撞功能自动激活。此时获取空间定位单元输出的抓斗卸船机整机定位信息,并基于所述抓斗卸船机整机定位信息建立空间三维坐标系,所述空间三维坐标系的x轴沿大车轨道水平方向延伸,y轴沿垂直

大车轨道水平方向延伸,z轴沿竖直方向延伸。

102.s302、获取抓斗卸船机各机构定位信息,结合抓斗卸船机实际尺寸建立抓斗卸船机空间模型,将所述抓斗卸船机空间模型融入至所述空间三维坐标系中。

103.s303、通过码头中控系统获取相邻设备以及船舶空间位置数据信息并融入至所述空间三维坐标系中。

104.s304、基于所述空间三维坐标系中的抓斗卸船机整机定位信息、抓斗卸船机空间模型、相邻设备以及船舶空间位置数据信息构建碰撞预警模型。抓斗卸船机运行时根据所述碰撞应模型进行碰撞提示和动作,以实现抓斗卸船机整体防撞保护功能,保证设备运行安全、稳定。

105.具体来说,大车运行状态下卸船机同相邻设备之间防碰撞保护功能激活,plc控制单元依据抓斗卸船机实际尺寸建立抓斗卸船机空间模型,并将其融入到步骤二中所建立的空间三维坐标系中。同时plc控制单元也将码头中控系统所提供的相邻设备空间位置数据信息、机构定位单元所提供的本机各机构定位数据信息融入到上述空间三维坐标系中。当大车沿x轴轨道方向运行时,plc控制单元通过坐标系中数据实时监测并判断碰撞风险,及时发出碰撞告警并中断大车运行动作。

106.大车运行状态下卸船机同船舶之间防碰撞保护功能激活,plc控制单元依据抓斗卸船机实际尺寸建立抓斗卸船机空间模型,并将其融入到步骤二中所建立的空间三维坐标系中。同时plc控制单元也将码头中控系统所提供的船舶空间位置数据信息、机构定位单元所提供的本机机构定位数据信息融入到上述空间三维坐标系中。当大车沿x轴轨道方向运行时,plc控制单元通过坐标系中数据实时监测并判断碰撞风险,及时发出碰撞告警并中断大车运行动作。

107.臂架俯仰下降运行状态下卸船机同船舶及相邻设备之间防碰撞保护功能激活,plc控制单元将码头中控系统所提供的船舶及相邻设备空间位置数据信息、机构定位单元所提供的臂架俯仰机构定位数据信息融入到步骤二中所建立的空间三维坐标系中。当抓斗卸船机臂架俯仰下降过程中,plc控制单元通过坐标系中数据实时监测并判断碰撞风险,及时发出碰撞告警并中断俯仰下降运行动作。

108.臂架水平司机室运行状态下卸船机同船舶及相邻设备之间防碰撞保护功能激活,将码头中控系统所提供的船舶及相邻设备空间位置数据信息、机构定位单元所提供的司机室机构定位数据信息融入到步骤二中所建立的空间三维坐标系中。当抓斗卸船机司机室沿y轴移动过程中,plc控制单元通过坐标系中数据实时监测并判断碰撞风险,及时发出碰撞告警并中断司机室运行动作。

109.本发明对卸船机钢丝绳断绳、碰撞等事故进行预防性诊断及快速告警,降低了设备运行风险,减少了设备故障停机时间,极大地提升了设备的可靠性,保障设备运行安全、高效、稳定。

110.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1