一种用于水泥制品生产线的物料分流装置的制作方法

1.本发明涉及水泥预制件生产设备技术领域,尤其是涉及一种用于水泥制品生产线的物料分流装置。

2.

背景技术:

3.预制件是指在工厂中通过标准化生产的水泥制品,主要包括一些护坡砖、预制板等产品。这类预制件产品生产方式主要分为两种,一种是利用制砖机压制成型,另外一种是利用模具震动成型。模具震动成型是将搅拌好的混凝土倒入塑料模具中,自然养护凝固后脱模后可以得到所需的预制件。由于模具成型出来的预制件强度均匀、表面完整、密实度好,所以日常生产中多采用模具成型的方式生产水泥预制件。现有的预制件在模具成型时,首先将物料在工程搅拌机内进行搅拌,搅拌完成后将物料罐装到料斗中,料斗下方设置有螺旋下料器,然后由工作人员将模具放置在振动台上,模具放置完成后喷上在模具内腔表面喷上脱模剂,再控制料斗移动以及控制螺旋下料器对物料进行分装,整个分料的过程中需要工作人员始终对模具进行按压,防止模具的移动。模具中物料分装完毕后,再由工作人员将模具转移到叉车上,由叉车工作人员将模具移动指定场所进行晾晒,等待模具中的物料凝固后进行脱模。整个物料分装过程中,需要多名工作人员进行配合,生产效率不高且工作人员的劳动强度较大。针对现有技术中存在的问题,我们提出一种用于水泥制品生产线的物料分流装置。

4.

技术实现要素:

5.本发明针对上述现有技术中的问题,提供一种用于水泥制品生产线的物料分流装置,通过以下技术方案得以实现的:一种用于水泥制品生产线的物料分流装置,包括螺旋输送机、振动输送机、模具盒和托盘,所述振动输送机一端设置有模具运输组件,所述模具运输组件远离振动输送机的一端设置有模具上料组件,所述托盘上方设置模具摆放组件,所述模具运输组件上方设置有支撑架,所述螺旋输送机固定连接于支撑架上,所述支撑架上固定连接有料斗,所述螺旋输送机开设有进料口和出料口,所述料斗与进料口连通,所述出料口出滑移连接有挡料板,所述挡料板一端突出于出料口的侧壁,所述出料口的侧壁上固定连接有第五气缸,所述第五气缸的活塞杆与挡料板突出于出料口的一端固定连接。

6.本发明进一步设置为:所述模具上料组件包括支撑台、第一上料单元、第二上料单元和涂抹单元,所述第一上料单元设置于支撑台的一端,所述第二上料单元和涂抹单元并列设置于支撑台的另一端,第一上料单元包括上料座和上料筒,所述上料座上端面固定连接有用于对上料筒进行卡接的卡座,所述上料座上端面开设有凹槽,所述凹槽底壁固定连接有弹簧,所述弹簧另一端固定连接有顶板,所述顶板与凹槽侧壁滑移连接,所述上料筒下

端固定连接有卡环和固定环,所述卡环固定连接于上料筒的内壁上,所述固定环固定连接于上料筒的外侧壁上,所述模具盒放置于上料筒中,所述卡环对模具盒进行支撑,所述上料筒的上端面与支撑台的上端面,所述支撑台上端面固定连接有用于对模具盒进行限位的挡板,所述挡板位于上料筒的正上方,所述挡板上端面固定连接有第一气缸,所述第一气缸的活塞杆上固定连接有第一推杆,所述第一推杆位于挡板和支撑台之间。

7.本发明进一步设置为:所述涂抹单元包括第二气缸、支撑轴、脱模剂盒和海绵,所述支撑轴转动连接于支撑台的上端面,所述支撑轴远离第一上料单元的一侧依次固定连接有挡料杆和齿轮,所述支撑台上开设有供挡料杆进行转动的第一避空槽,所述第二气缸固定连接于支撑台的上端面,所述第二气缸的活塞杆固定连接有齿条,所述齿条与齿轮啮合,所述支撑台的上端面固定连接有支撑座,所述脱模剂盒与支撑座滑移连接,所述海绵固定连接于脱模剂盒靠近支撑轴的侧壁上,所述海绵内固定连接有环状的料芯,所述料芯固定连接有液芯,所述液芯一端伸入脱模剂盒内,所述脱模剂盒远离海绵的一侧固定连接有第三气缸,所述第三气缸固定连接于支撑台的上端面,所述第三气缸的活塞杆于脱模剂盒固定连接,所述脱模剂盒的顶壁开设有加料孔,所述支撑座上端面开设有与加料孔适配的加料槽。

8.本发明进一步设置为:所述第二上料单元包括第四气缸和第二推杆,所述第四气缸固定连接有支撑台的下端面,所述第二推杆与支撑台滑移连接,所述第四气缸的活塞杆与第二推杆固定连接,所述第二推杆的上端突出于支撑台的上端面。

9.本发明进一步设置为:所述模具运输组件包括输送皮带,所述输送皮带上等间距固定连接有用于推动模具盒的推板,所述输送皮带支架的两侧分别固定连接有第一侧板,所述输送皮带的上端面于支撑台平齐。

10.本发明进一步设置为:所述模具摆放组件包括第一放置架和第二放置架,所述第一放置架和第二放置架分别设置于振动输送机的两侧,所述第一放置架包括第一台阶和第二台阶,所述第一台阶位于第二台阶远离振动输送机的一端,所述第一台阶位于第二台阶的上端面,所述托盘放置于第二台阶上,所述第一台阶上固定连接有x轴线性模组,所述x轴线性模组连接有y轴线性模组,所述第二放置架上固定连接导轨,所述y轴线性模组远离x轴线性模组的一端与导轨滑移连接,所述y轴线性模组上连接有z轴线性模组,所述z轴线性模组上连接有用于对模具盒进行移动的插板,所述插板开设有卡槽,所述振动输送机上端面固定连接有呈u型的第二侧板,所述第二侧板的高度大于模具盒的高度,所述第二侧板的开口朝向输送皮带一侧,所述第二侧板远离输送皮带的一端开设有第二避空槽,所述避空槽的高度为模具和高度的二分之一。

11.本发明进一步设置为:所述模具盒呈正六边形,所述托盘上开设有第一放置槽和第二放置槽,所述第一放置槽和第二放置槽交替设置,所述第一放置槽和第二放置槽互相连通,所述第一放置槽中放置有n个模具盒,所述第二放置槽中放置有n-1个模具盒,所述模具盒放置时,两相邻的模具盒侧壁互相接触,所述插板上等间距开设有n个卡槽。

12.综上所述,本发明的有益技术效果为:模具上料组件用于将空的模具盒依次摆放到模具运输组件上,模具运输组件用于对模具盒进行移动,当空的模具盒移动至螺旋输送机的出料口处时,第五气缸的活塞杆舒张,挡料板脱离出料口,螺旋输送机将料斗中的水泥输送到模具盒中,通过控制第五气缸的

动作时间,从而控制水泥的下料量,实现物料的定量分流,模具运输组件继续将装满物料的模具盒移动至振动输送机上,振动输送机用于对模具盒中的物料进行振动,消除物料中的气泡,模具摆放组件将消泡完成的模具盒依次摆放在托盘上,摆满后再由工作人员将托盘转移到指定场所进行晾晒,实现物料分流的自动化,从而减少整个生产过程中人员的配置,同时提高提升效率。

附图说明

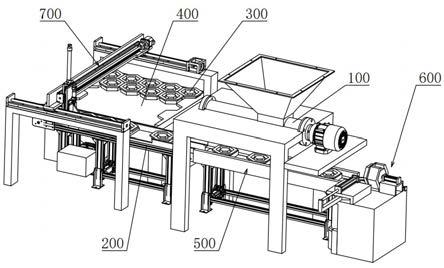

13.图1是用于展示本实施例整体结构的示意图;图2是用于展示模具上料组件的放大示意图;图3是用于展示模具上料组件的俯视图;图4是沿图3中a-a剖面线的剖视图;图5是用于展示脱模剂盒和支撑座爆炸示意图;图6是用于展示模具运输组件的放大示意图;图7是图6中b部分的局部放大示意图;图8是用于展示模具摆放组件对第二放置槽进行上料的示意图;图9是用于展示模具摆放组件对第一放置槽进行上料的示意图。

14.附图标记:100、螺旋输送机;101、支撑架;102、料斗;103、进料口;104、出料口;105、挡料板;106、第五气缸;200、振动输送机;201、第二侧板;202、第二避空槽;300、模具盒;400、托盘;401、第一放置槽;402、第二放置槽;500、模具运输组件;501、输送皮带;502、推板;503、第一侧板;600、模具上料组件;601、支撑台;602、第一上料单元;603、第二上料单元;604、涂抹单元;605、上料座;606、上料筒;607、卡座;608、凹槽;609、弹簧;610、顶板;611、卡环;612、固定环;613、挡板;614、第一气缸;615、第一推杆;616、第二气缸;617、支撑轴;618、脱模剂盒;619、海绵;620、挡料杆;621、齿轮;622、齿条;623、支撑座;624、料芯;625、液芯;626、第三气缸;627、加料孔;628、加料槽;629、第一避空槽;630、第四气缸;631、第二推杆;700、模具摆放组件;701、第一放置架;702、第二放置架;703、第一台阶;704、第二台阶;705、x轴线性模组件;706、y轴线性模组;707、导轨;708、z轴线性模组;709、插板;710、卡槽。

具体实施方式

15.以下结合附图对本发明作进一步详细说明。

实施例

16.如图1-9所示,为本发明公开的一种用于水泥制品生产线的物料分流装置,包括螺旋输送机100、振动输送机200、模具盒300和托盘400,振动输送机200一端设置有模具摆放组件700,模具摆放组件700位于托盘400的上方。振动输送机200另一端设置有模具运输组件500,模具运输组件500远离振动输送机200的一端设置有模具上料组件600,模具运输组件500上方设置有支撑架101,螺旋输送机100固定连接于支撑架101上,支撑架101上固定连接有料斗102,螺旋输送机100开设有进料口103和出料口104,料斗102与进料口103连通,出料口104出滑移连接有挡料板105,挡料板105一端突出于出料口104的侧壁,出料口104的侧

壁上固定连接有第五气缸106,第五气缸106的活塞杆与挡料板105突出于出料口104的一端固定连接。模具上料组件600用于将空的模具盒300依次摆放到模具运输组件500上,模具运输组件500用于对模具盒300进行移动,当空的模具盒300移动至螺旋输送机100的出料口104处时,第五气缸106的活塞杆舒张,挡料板105脱离出料口104,螺旋输送机100将料斗102中的水泥输送到模具盒300中,通过控制第五气缸106的动作时间,从而控制水泥的下料量,实现物料的定量分流,模具运输组件500继续将装满物料的模具盒300移动至振动输送机200上,振动输送机200用于对模具盒300中的物料进行振动,消除物料中的气泡,模具摆放组件700将消泡完成的模具盒300依次摆放在托盘400上,摆满后再由工作人员将托盘400转移到指定场所进行晾晒,实现物料分流的自动化,减少整个生产过程中的人员配置,同时提高提升效率。

17.模具上料组件600包括支撑台601、第一上料单元602、第二上料单元603和涂抹单元604,第一上料单元602设置于支撑台601的一端,第二上料单元603和涂抹单元604并列设置于支撑台601的另一端,第一上料单元602包括上料座605和上料筒606,上料座605上端面固定连接有用于对上料筒606进行卡接的卡座607,上料座605上端面开设有凹槽608,凹槽608底壁固定连接有弹簧609,弹簧609另一端固定连接有顶板610,顶板610与凹槽608侧壁滑移连接,上料筒606下端固定连接有卡环611和固定环612,卡环611固定连接于上料筒606的内壁上,固定环612固定连接于上料筒606的外侧壁上,模具盒300放置于上料筒606中,卡环611对模具盒300进行支撑,上料筒606的上端面与支撑台601的上端面,支撑台601上端面固定连接有用于对模具盒300进行限位的挡板613,挡板613位于上料筒606的正上方,挡板613上端面固定连接有第一气缸614,第一气缸614的活塞杆上固定连接有第一推杆615,第一推杆615位于挡板613和支撑台601之间。将空的模具盒300从上料筒606的上端依次放置在上料筒606中,将盛有模具盒300的上料筒606卡在上料座605上,放置时先将顶板610按压至凹槽608中,利用卡座607对固定环612进行固定,进行上料时,第一气缸614的活塞杆收缩,第一推杆615将空的模具盒300推向涂抹单元604一侧,推送完成后,第一气缸614的活塞杆舒张,第一推杆615复位进行下一次上料准备。

18.涂抹单元604包括第二气缸616、支撑轴617、脱模剂盒618和海绵619,支撑轴617转动连接于支撑台601的上端面,支撑轴617远离第一上料单元602的一侧依次固定连接有挡料杆620和齿轮621,挡料杆620平行于支撑台601,支撑台601上开设有供挡料杆620进行转动的第一避空槽629,第二气缸616固定连接于支撑台601的上端面,第二气缸616的活塞杆固定连接有齿条622,齿条622与齿轮621啮合,支撑台601的上端面固定连接有支撑座623,脱模剂盒618与支撑座623滑移连接,海绵619固定连接于脱模剂盒618靠近支撑轴617的侧壁上,海绵619内固定连接有环状的料芯624,料芯624固定连接有液芯625,液芯625一端伸入脱模剂盒618内,脱模剂盒618远离海绵619的一侧固定连接有第三气缸626,第三气缸626固定连接于支撑台601的上端面,第三气缸626的活塞杆于脱模剂盒618固定连接,脱模剂盒618的顶壁开设有加料孔627,支撑座623上端面开设有与加料孔627适配的加料槽628。挡料杆620和支撑轴617对第一推杆615推送的模具盒300进行定位,第二气缸616的活塞杆舒张,推动齿条622移动继而齿轮621带动挡料杆620向上转动,挡料杆620带动模具盒300绕支撑轴617转动90度,第三气缸626的活塞杆舒张,推动脱模剂盒618靠近模具盒300,脱模剂盒618上的海绵619伸入模具盒300内腔中对模具盒300的内壁进行脱模剂的涂抹,涂抹完成

后,第三气缸626的活塞杆收缩,第二气缸616的活塞杆收缩,通过齿条622和齿轮621带动挡料杆620绕支撑轴617反向转动180度,挡料杆620转动时,模具盒300落在支撑台601上,由第二上料单元603将模具盒300推送到模具运输组件500上,脱模剂盒618中的脱模剂经过液芯625和料芯624将海绵619浸湿,从而对模具盒300进行涂抹,液芯625和料芯624均采用棉线制成。

19.第二上料单元603包括第四气缸630和第二推杆631,第四气缸630固定连接有支撑台601的下端面,第二推杆631与支撑台601滑移连接,第四气缸630的活塞杆与第二推杆631固定连接,第二推杆631的上端突出于支撑台601的上端面。模具盒300涂抹完成后,落在支撑台601上,第四气缸630的活塞杆舒张,通过第二推杆631将涂有脱模剂的模具盒300推向模具运输组件500。第二上料单元603上料完成后,第二气缸616的活塞杆舒张,驱动挡料杆620转动90度(即挡料杆620平行于支撑台601的上端面),再进行下一次脱模剂的涂抹准备。

20.模具运输组件500包括输送皮带501,输送皮带501上等间距固定连接有用于推动模具盒300的推板502,输送皮带501支架的两侧分别固定连接有第一侧板503,输送皮带501的上端面与支撑台601上端面平齐。输送皮带501对模具盒300进行输送时,推板502对输送皮带501上的模具盒300进行推动,避免模具盒300与输送皮带501发生打滑的情况,从而准确地将模具盒300推动至螺旋输送机100的出料口下方,第一侧板503对模具进行限位。

21.模具摆放组件700包括第一放置架701和第二放置架702,第一放置架701和第二放置架702分别设置于振动输送机200的两侧,第一放置架701包括第一台阶703和第二台阶704,第一台阶703位于第二台阶704远离振动输送机200的一端,第一台阶703位于第二台阶704的上端面,托盘400放置于第二台阶704上,第一台阶703上固定连接有x轴线性模组705,x轴线性模组705连接有y轴线性模组706,第二放置架702上固定连接导轨707,y轴线性模组706远离x轴线性模组705的一端与导轨707滑移连接,y轴线性模组706上连接有z轴线性模组708,z轴线性模组708上连接有用于对模具盒300进行移动的插板709,插板709开设有卡槽710,振动输送机200上端面固定连接有呈u型的第二侧板201,第二侧板201的高度大于模具盒300的高度,第二侧板201的开口朝向输送皮带501一侧,第二侧板201远离输送皮带501的一端开设有第二避空槽202,第二避空槽202的高度为模具盒300高度的二分之一。y轴线性模组706驱动z轴线性模组708驱动靠近振动输送机200一侧,然后z轴线性模组708驱动插板709下降,y轴线性模组706驱动z轴线性模组708向靠近托盘400的方向移动直至将模具盒300插到卡槽710里,然后z轴线性模组708驱动插板709上升至模具盒300高于第二侧板201的高度,y轴线性模组706继续驱动z轴线性模组708向靠近托盘400的方向移动,移动至设定位置后,z轴线性模组708驱动插板709竖直向下移动,从而将模具盒300放置在托盘400上。

22.模具盒300呈正六边形,托盘400上开设有第一放置槽401和第二放置槽402,第一放置槽401和第二放置槽402交替设置,第一放置槽401和第二放置槽402互相连通,第一放置槽401中放置有n个模具盒300,第二放置槽402中放置有n-1个模具盒300,模具盒300放置时,两相邻的模具盒300侧壁互相接触,插板709上等间距开设有n个卡槽710。模具盒300放置在第一放置槽401和第二放置槽402中,可以避免托盘400在移动的过程中,从托盘400上脱落;模具盒300放置时,两相邻的模具盒300侧壁互相接触,可以在相同面积的托盘400上,放置更多数量的模具盒300,从而在一定的模具盒300晾晒场地可以摆放更多数量的模具盒300,提高晾晒场地的利用率。当向第二放置槽402放置模具盒300时,x轴线性模组705驱动y

轴线性模组706向远离模具运输组件500的放行移动一个卡槽710宽度的距离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1