气调保鲜包装辅助装置的设计方法以及装置与流程

1.本发明涉及气调保鲜技术领域,特别地涉及一种自带制氮功能的气调保鲜包装辅助装置的设计方法以及装置。

背景技术:

2.由于出航时间长,舰船工作人员多,舰船远航通常需要装载大量果蔬、粮食、肉类等食物。其中果蔬由于其本身特性,在储藏过程中易发生失水、老化、腐烂等变质现象造成损耗,因此舰船作业中对果蔬进行保鲜尤为重要。

3.目前使用map(modified atmosphere packaging,气调包装)气调保鲜技术为果蔬配置适当比例的氮气保鲜,延长果蔬保鲜周期。所需的氮气通常由舰船提供或使用氮气气瓶提供,由舰船提供氮气气源时,装置必须在气源接口附近完成配气操作,果蔬需从配气操作位置转移到储藏库,该过程增加了人工、时间投入,并且搬运过程易造成果蔬机械损伤,导致果蔬保鲜效果变差;另外,由氮气气瓶提供气源容易受到气瓶内氮气量的限制,导致配气量经常达不到要求,保鲜效果无法令人满意。

技术实现要素:

4.针对现有技术中存在的技术问题,本发明提出了一种气调保鲜包装辅助装置的设计方法以及装置。

5.本技术提供了一种气调保鲜包装辅助装置的设计方法,该方法包括将空压机的出口端与过滤装置的进口端连接,所述过滤装置具有两个出口端,将其中一个出口端连接至制氮膜组的进气端,另一个出口端连接至空气储气设备的进气口;

6.将所述制氮膜组的出气端分别连接至氮气储气设备以及气体检测组件,所述制氮膜组用于对过滤后的压缩空气进行氮氧分离以制取预定纯度的氮气,所述制氮膜组分离出的氮气在经所述气体检测组件检测合格后充入所述氮气储气设备;

7.将所述氮气储气设备的出气口以及所述空气储气设备的出气口分别通过管道与配气设备的进气口连接;

8.将所述配气设备通过管道与所述可密封的储物装置以及所述气体检测组件连接,所述配气设备中的气体在经所述气体检测组件检测合格后充入所述储物装置。

9.特别的,所述气体检测组件包括:控制器、氧传感器和二氧化碳传感器,将所述氧传感器、二氧化碳传感器和控制器通过管道连接;其中,所述氧传感器用于检测气体中的氧气浓度;所述二氧化碳传感器用于检测气体中的二氧化碳浓度;所述控制器用于根据所述氧气浓度和所述二氧化碳浓度确定气体中氮气含量是否合格。

10.特别的,所述方法进一步包括,将检测采气泵通过管道与所述可密封的储物装置连接,所述检测采气泵用于抽取储物装置内气体,输送至所述气体检测组件。

11.特别的,其中配气设备与储物装置之间的管道、配气设备与气体测试组件之间的管道以及检测采气泵与储物装置之间的管道通过三通配气检测阀连接。

12.特别的,所述方法进一步包括将抽气装置通过管道与所述可密封的储物装置连接,所述抽气装置用于将所述可密封的储物装置中的气体抽出。

13.特别的,所述气体检测组件还用于在初始化阶段以及保鲜阶段检测所述可密封的储物装置内的气体参数,并在气体参数不合格时控制所述制氮膜组开始工作。

14.特别的,所述气体检测组件还用于在所述可密封的储物装置内的气体参数不合适时控制所述抽气装置开始工作。

15.特别的,所述配气设备与所述储物装置之间的管道上设置有充气阀,所述充气阀用于将来自所述配气设备的不合格气体排出,以及将合格气体充入所述储物装置;所述制氮膜组与所述氮气储气设备之间设置有三通阀,用于将来自所述制氮膜组的不合格氮气排出。

16.特别的,所述配气设备出气口的氧含量不低于制氮膜组制取的氮气中的氧含量;在需要配置含氧量2%的低氧气体的情况下,氮气的纯度不小于98%,氧含量≤2%。

17.本发明还提供一种气调保鲜包装辅助装置,所述调保鲜包装辅助装置是按照上述的方法而搭建的气调保鲜包装辅助装置。

18.本技术的气调保鲜包装辅助装置的设计方法由空压机制取高压空气,通过制氮膜组进行氮氧分离制取高纯度的氮气,解决了现有的气调保鲜包装技术对氮气气源的依赖;并通过配气设备提供不同浓度的氮气,操作简单,能满足不同品类果蔬的保鲜需求;本装置集成度高,便于移动,解决了现有技术中配气前后对果蔬的搬运造成的机械损伤,导致果蔬保鲜效果变差的问题。

附图说明

19.下面,将结合附图对本发明的优选实施方式进行进一步详细的说明,其中:

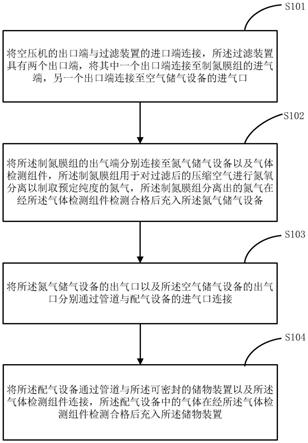

20.图1根据本技术实施例气调保鲜包装辅助装置的设计方法的流程框图;以及

21.图2根据本技术实施例的方法所设计的气调保鲜包装辅助装置的装置原理图。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.在以下的详细描述中,可以参看作为本技术一部分用来说明本技术的特定实施例的各个说明书附图。在附图中,相似的附图标记在不同图式中描述大体上类似的组件。本技术的各个特定实施例在以下进行了足够详细的描述,使得具备本领域相关知识和技术的普通技术人员能够实施本技术的技术方案。应当理解,还可以利用其它实施例或者对本技术的实施例进行结构、逻辑或者电性的改变。

24.目前的气调保鲜装置均不带有氮气气源,需要舰船提供氮气或使用氮气瓶提供氮气。当舰船提供氮气气源时,会受到舰船氮气气源接口的位置的限制。例如:当果蔬需要配气保鲜时,需将果蔬周转筐搬运至氮气气源附近,使用气调保鲜装置对保鲜袋配气,配气完成后,仍需将果蔬周转筐搬运至保鲜库内。搬运过程中可能导致果蔬产生新的机械损伤,影

响保鲜周期;当氮气瓶提供氮气气源时,会受到氮气瓶气源不足的影响。例如:当大量果蔬需要进行配气保鲜时,氮气瓶内氮气量不足时更换氮气瓶,会增加配气工作的工作时间;且每次更换氮气瓶后,由于供气压力及流量等变化,前期配出的气体参数可能不符合要求需要排放掉,造成一部分氮气的浪费。本技术提出了一种自带制氮功能的气调保鲜辅助装置,可以实现自供氮气,移动灵活,配气精度高,可连续工作,解决因氮气气源受限产生的各种问题。

25.参见图1,本技术实施例提供一种气调保鲜包装辅助装置的设计方法,该方法包括:

26.s101,将空压机的出口端与过滤装置的进口端连接,所述过滤装置具有两个出口端,将其中一个出口端连接至制氮膜组的进气端,另一个出口端连接至空气储气设备的进气口;

27.s102,将所述制氮膜组的出气端分别连接至氮气储气设备以及气体检测组件,所述制氮膜组用于对过滤后的压缩空气进行氮氧分离以制取预定纯度的氮气,所述制氮膜组分离出的氮气在经所述气体检测组件检测合格后充入所述氮气储气设备;

28.s103,将所述氮气储气设备的出气口以及所述空气储气设备的出气口分别通过管道与配气设备的进气口连接;

29.s104,将所述配气设备通过管道与所述可密封的储物装置以及所述气体检测组件连接,所述配气设备中的气体在经所述气体检测组件检测合格后充入所述储物装置。

30.本技术的气调保鲜包装辅助装置的设计方法通过制氮膜组分离出高纯度的氮气,解决了现有技术中外接氮气气源的困扰;由配气单元调节氮气与空气的比例,为储物装置提供所需的保鲜气体,操作便捷;并且本装置配备气体检测单元,实时检测制氮膜组与配气单元的气体浓度,精确把控每一个环节,为需保鲜的食品提供有力保障;进一步的,高度集成的气调保鲜包装辅助装置便于移动,避免了保鲜过程中果蔬的移动,从而减少因移动造成的机械损伤,同时减轻工人作业。

31.进一步的,所述配气设备与所述储物装置之间的管道上设置有充气阀,所述充气阀用于将来自所述配气设备的不合格气体排出,以及将合格气体充入所述储物装置;所述制氮膜组与所述氮气储气设备之间设置有三通阀,用于将来自所述制氮膜组的不合格氮气排出。

32.特别的,连接氮气储气设备与配气设备的管道上设有氮气调压阀、氮气节流阀、氮气控制阀;连接空气储气设备与配气设备的管道上设有空气调压阀、空气节流阀、空气控制阀。空气储气设备中的空气与氮气储气设备中的氮气经过空气/氮气调压阀与空气/氮气节流阀后由空气/氮气控制阀分别将空气与氮气送至配气设备中。空气/氮气控制阀按照设定的配气成分,通过脉宽调制方式控制输出一定量的空气和氮气,两种气体在配气设备中进行混合。

33.在本实施例中,所述空压机、过滤装置、制氮膜组、氮气储气设备、空气储气设备、配气设备和气体检测组件集成在一个控制箱中,箱体可采用不锈钢材料,出气口从箱体引出,可连接至需要保鲜的物料。

34.其中所述空压机用以制取高压压缩空气,所述过滤装置用以过滤压缩空气中的尘埃颗粒、水雾和油雾,保证压缩空气的洁净度,所述制氮膜组用以对压缩空气中的氮气与其

他气体进行分离,保证分离后的氮气可以达到要求的纯度,氮气的纯度不低于99.5%,所述氮气储气设备用以储存符合纯度要求的洁净氮气。特别的,所述配气设备出气口的氧含量不低于制氮膜组制取的氮气中的氧含量;在需要配置含氧量2%的低氧气体的情况下,氮气的纯度不小于98%,氧含量≤2%。

35.在一些实施例中,进一步包括将检测采气泵通过管道与所述可密封的储物装置连接,所述管道上设有检测阀,所述检测采气泵用于抽取储物装置内气体,输送至所述气体检测组件。

36.在一些实施例中,配气设备与储物装置之间的管道、配气设备与气体测试组件之间的管道以及检测采气泵与储物装置之间的管道通过三通配气检测阀连接。

37.在一些实施例中,进一步包括将抽气装置通过管道与所述可密封的储物装置连接,所述抽气装置用于将所述可密封的储物装置中的气体抽出。在一些实施例中,抽气装置可以采用真空泵。

38.在一些实施例中,所述气体检测组件包括:控制器、氧传感器和二氧化碳传感器,将所述氧传感器、二氧化碳传感器和控制器通过管道连接。其中,所述氧传感器用于检测气体中的氧气浓度;所述二氧化碳传感器用于检测气体中的二氧化碳浓度;所述控制器用于根据所述氧气浓度和所述二氧化碳浓度确定气体中氮气含量是否合格,所述控制器自带3.5英寸日光下可视显示屏和4个薄膜按键,可嵌入安装在控制箱上,实现显示、参数设定及操作等功能。

39.进一步的,气调保鲜包装辅助装置的设计方法包括使用供电装置供电,所述供电装置的外部电源使用三相无零线的四线制,全部交流设备均使用三相380v电源供电。

40.在一些实施例中,气调保鲜包装辅助装置的设计方法包括配备24v,4a的全封闭锂离子电池和配套的充电电源应对没有电源的情况。

41.特别的,本技术的气调保鲜包装辅助装置的设计方法包括所有设备均采用防振、耐冲击、耐盐雾及耐腐蚀的设计以适应舰船使用的特殊环境。所述管线阀门均采用不锈钢材质以满足舰船环境对设备防潮湿、防盐雾、防霉菌的特殊要求。

42.根据如上的实施例,本技术的气调保鲜包装辅助装置的设计方法解决了传统保鲜装置对氮气气源的依赖,规避了因氮气不足导致果蔬保鲜周期缩短的情况。同时,本技术的气调保鲜包装辅助装置的设计方法集成度高,操作简单,移动方便,无需搬运果蔬,减少果蔬因搬运造成的机械损伤,节省劳动力。

43.以上通过多个实施例描述了本技术实施例的气调保鲜包装辅助装置的设计方法的多种实现方式。以下通过具体的例子,描述本技术实施例的气调保鲜包装辅助装置的结构和使用方法。

44.图2示例性地示出了利用本技术实施例的一种气调保鲜包装辅助装置的装置原理图,其中空压机110连接过滤装置120,所述过滤装置120分别连接制氮膜组130与空气储气设备140,所述制氮膜组130分别连接氮气储气设备150与传感器200,所述空气储气设备140与氮气储气设备150分别连接至配气设备160,所述配气设备160分别连接储物装置180的进气口与传感器200,所述传感器200与控制器210连接,所述储物装置180的出气口与检测采气泵170的进气口连接,所述检测采气泵170的进气口连接至所述传感器200,所述储物装置180的进气口与抽气装置190连接。

45.作业时,将需要保鲜存储的例如果蔬放入图2所示的储物装置180中,在控制器200上设置储物装置180内的气体参数,开启抽气装置190抽空所述储物装置180内的气体,同时启动空压机110开始工作,制取设置好参数的氮气充入到储物装置180中。

46.与图2不同,在一些实施例中,连接所述制氮膜组130与所述氮气储气设备150的管道上设有三通阀,连接所述氮气储气设备150与配气设备160的管道上设有氮气调压阀、氮气节流阀和氮气控制阀,连接所述空气储气设备140与配气设备160的管道上设有空气调压阀、空气节流阀与空气控制阀,连接储物装置180的出气口与检测采气泵170的进气口的管道上设有检测阀,连接储物装置180的进气口与抽气装置190的管道上设有抽气阀,配气设备160与储物装置180之间的管道、配气设备160与传感器200之间的管道以及检测采气泵170与储物装置180之间的管道通过三通配气检测阀连接。

47.可以看到,本技术实施例的气调保鲜包装辅助装置还可实现以下功能:

48.1.气体检测功能:

49.在初始化阶段以及保鲜阶段,打开所述检测阀,同时启动所述检测采气泵抽取密封装置内气体,经气体检测组件检测后排除,并将所检测气体参数存储到控制器中,检测完毕。

50.2.气体置换功能:

51.在储物装置内的气体参数不合适时,所述控制器启动所述抽气装置,并打开所述抽气阀抽取储物装置内气体;当储物装置内气体抽取完成后,关闭所述抽气阀与抽气装置。同时启动所述空压机开始工作,制取合格的氮气过程与上述实施例相同。当所述储物装置内气体抽取完成时,合格的氮气经充气阀充入所述储物装置内。

52.上述实施例仅供说明本发明之用,而并非是对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明范围的情况下,还可以做出各种变化和变型,因此,所有等同的技术方案也应属于本发明公开的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1