一种基于启发式模型的装箱方法及系统与流程

1.本发明属于控制系统的技术领域,特别是涉及一种基于启发式模型的装箱方法及系统。

背景技术:

2.在日常生产线上尤其是生产线上有人数限制的情况下,由于装箱区建设时未采用立库模式,而是采用的堆垛方式,因此在码垛时需要按照一定的规则堆叠摆放,如果因为工人操作失误,导致错误堆叠,那么在出库时,为了取下层的箱体,需要先将上层的箱体移走,严重影响出库效率;同时,人工操作时,夹爪容易碰到箱体,导致箱体坠落,损坏箱体内产品。

技术实现要素:

3.本发明为解决上述背景技术中存在的技术问题,提供了一种基于启发式模型的装箱方法及系统。

4.本发明采用以下技术方案:一种基于启发式模型的装箱方法,包括以下步骤:建立数据库,收录装箱区中每个工位的实时信息,所述实时信息至少包括:工位编号,以及对应的坐标和工位状态;基于当前的工位状态将所述数据库划分为空工位集、满箱工位集和半箱工位集;对所述空工位集、满箱工位集和半箱工位集中的工位分别执行空箱码垛指令、满箱拆垛指令和装箱指令;构建动态路径优化模型,在执行空箱码垛指令、满箱拆垛指令或装箱指令时选用所述构建动态路径优化模型选用对应的最佳路径;待指令执行完毕后更新对应工位当前的工位状态得到更新后的空工位集、满箱工位集和半箱工位集,如此反复。

5.在进一步的实施例中,所述数据库的划分标准如下:当工位上未放置箱体时,则将对应工位划分到空工位集中;当工位上放置有箱体时,若箱体内部的产品数量达到阈值,则将对应工位划分至满箱工位集中;若箱体内部的产品数量小于阈值,则将对应工位划分至半箱工位集中。

6.通过采用上述技术方案,根据工位的状态进行提前规划,便于有针对性的发出执行指令,提高工作效率。

7.在进一步的实施例中,所述动态路径优化模型的构建流程如下:定义空箱在箱体输送线上的位置为空箱初始位置,获取空工位集v中元素的空工位编号及坐标,则空箱从空箱初始位置到空工位的路程为:,其中,i为空箱工位编号,xi为空箱工位编号为i的横

坐标,yi为空箱工位编号为i的纵坐标;则关于空箱码垛指令的最佳码垛路径为。

8.通过采用上述技术方案,从与空箱初始位置最远处的空工位进行箱体码垛,降低了箱体码垛难度,并进一步的保护了箱体,避免出现碰撞。

9.在进一步的实施例中,所述动态路径优化模型的构建流程如下:定义产品在产品输送线上的产品初始位置为,获取半箱工位集h中元素的半箱工位编号j及坐标,xj为半箱工位编号为j的横坐标,yj为半箱工位编号为j的纵坐标;则产品从产品初始位置到半箱工位的路径为:确定目标函数:;基于当前产品的型号,于半箱工位集中筛选出用于放置该型号产品的半箱工位得到同一型号半箱集,通过确定目标函数对所述同一型号半箱集中的元素进行分析,得到该最佳的半箱工位式中,为产品转移时水平的x轴方向上的平均移动速度;为产品转移时水平的y轴方向上的平均移动速度;为产品转移时在z轴向上的平均移动速度;表示半箱工位编号j放置当前产品时在z轴向上所需的位移;表示当前半箱工位占总工位的比例;是权值,其取值范围为0.48~0.62;表示半箱工位编号j的剩余可装产品的数量。

10.通过采用上述技术方案,在实现最优路径的同时还进行了产品分类识别,避免出现同一箱体内部存在至少两种不同型号的产品。

11.在进一步的实施例中,所述动态路径优化模型的构建流程如下:于满箱工位集f中提取每个满箱工位的编号k及对应的坐标,定义箱体转移线上用于接收满箱的接收位置坐标为,则满箱从满箱工位转移到接收位置的路程为:;其中,k为满箱工位编号,xk为满箱工位编号为k的横坐标,yk为满箱工位编号为k的纵坐标;则关于满箱拆垛指令的最佳拆垛路径为。

12.通过采用上述技术方案,从离箱体转移线最近的位置处开始拆垛箱体,其目的第一是较近的箱体转移的障碍物少,同时也是为了给较近箱体转移清空障碍物。

13.在进一步的实施例中,所述箱体内部的产品数量流程如下:扫描箱体上的箱体二维码获取箱体信息,所述箱体信息至少包括:箱体型号及允许放入的产品数量n0;

基于视觉采集当前箱体内部的数量n1:若n1<n0,则该当前箱体为半箱; 若n1=n0,则当前箱体为满箱。

14.在进一步的实施例中,在执行装箱指令时,当产品被转移至箱体上方后,再驱动产品向下移动至箱体内;并在对应的箱体内按照预定的路径进行产品摆放、叠加。

15.在进一步的实施例中,若空工位集、满箱工位集和半箱工位集中存在空集,则中止对应的执行指令;待空集中有新增的元素,重新启动对应的执行指令。

16.一种基于启发式模型的装箱系统,包括装置和控制单元;其中,所述控制单元包括:第一模块,被设置为建立数据库,收录装箱区中每个工位的实时信息,所述实时信息至少包括:工位编号,以及对应的坐标和工位状态;第二模块,被设置为基于当前的工位状态将所述数据库划分为空工位集、满箱工位集和半箱工位集;对所述空工位集、满箱工位集和半箱工位集中的工位分别执行空箱码垛指令、满箱拆垛指令和装箱指令;第三模块,被设置为构建动态路径优化模型,在执行空箱码垛指令、满箱拆垛指令或装箱指令时选用所述构建动态路径优化模型选用对应的最佳路径;待指令执行完毕后更新对应工位当前的工位状态得到更新后的空工位集、满箱工位集和半箱工位集,如此反复。

17.在进一步的实施例中,所述装置包括:装箱区,其内部按照预定需求设置有若干个工位;箱体输送线和产品输送线,设于装箱区的一侧;所述箱体输送线和产品输送线分别用于提供空箱体和产品;箱体转移线,设于装箱区的另一侧;所述箱体转移线被设置为用于将满箱运走;三轴夹取机构,设于装箱区、箱体输送线及箱体转移线上;所述三轴夹取机构用于实现箱体、产品之间的搬运。

18.本发明的有益效果:本发明属于智能化装箱系统,自动完成空箱码垛、满箱拆垛以及半箱装箱的流程,空箱码垛时通过计算最佳路径执行指令,在完成空箱码垛和满箱拆垛的同时还确保了箱体在转移的过程中与其他工位的箱体不发生撞击;在完成半箱装箱时,考虑路径的同时还将产品的类型作为因素之一,提前进行识别,规避了同一个箱体内部出现至少两种型号的产品。提高码垛、拆跺效率及准确率。

附图说明

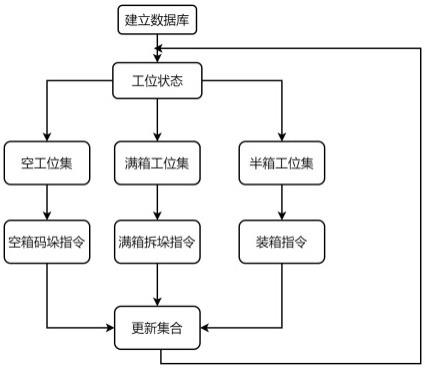

19.图1为本发明的工作流程图。

具体实施方式

20.下面结合说明书附图和实施例对本发明做进一步的描述。

21.目前的装箱工作线上从空箱码垛、装箱到满箱转移的过程中一般都是通过人工搬运来实现的,但是基于市场的物流需求和效率出发,人工搬运存在以下问题:第一、当箱体的体积较大时,人工搬运时费劲且很难判断箱体内部的装载情况;第二、效率低,出错率高。

22.实施例1为了解决上述技术问题,本实施例提供了一种基于启发式模型的装箱方法,如图1

所示,包括:步骤一、建立数据库,收录装箱区中每个工位的实时信息,所述实时信息至少包括:工位编号,以及对应的坐标和工位状态;在进一步的实施例中,工位对应的坐标即为工位在同一水平面上的横坐标和纵坐标,工位状态至少包括:空工位、满箱工位和半箱工位。进一步说明,空工位表示该工位上没有放置任何箱体处于空闲的状态,处于这个状态的工位是允许放置空箱体的,便于后期进行装箱。满箱工位表示该工位上不仅有箱体,且该箱体的内部已经根据需求装满了产品,表示装箱成功,这种情况的箱体的下一步操作应是转移出去。半箱工位表示该工位上存在箱体,但是该箱体的内部还未满足装箱的需求,该箱体还可以继续放置产品。

23.步骤二、基于当前的工位状态将所述数据库划分为空工位集、满箱工位集和半箱工位集;对所述空工位集、满箱工位集和半箱工位集中的工位分别执行空箱码垛指令、满箱拆垛指令和装箱指令;进一步说明,空工位集内的元素均为空工位,满箱工位集中的元素均为满箱工位,半箱工位集中的元素均为半箱工位。根据工位的状态进行提前规划,便于有针对性的发出执行指令,提高工作效率。

24.步骤三、构建动态路径优化模型,在执行空箱码垛指令、满箱拆垛指令或装箱指令时选用所述构建动态路径优化模型选用对应的最佳路径;步骤四、待指令执行完毕后更新对应工位当前的工位状态得到更新后的空工位集、满箱工位集和半箱工位集,如此反复。

25.因为空工位集、满箱工位集和半箱工位集在每执行完对应的指令后,部分会发生状态调整,例如,当半箱工位集中的某个工位上的箱体在执行完装箱指令后已经装满,则该工位的状态由半箱转化为满箱,因此将该工位从半箱工位集中剔除,新增至满箱工位集中,等待满箱拆垛指令。或者,当满箱工位集中的某工位在执行完满箱拆垛指令(将满箱从工位转移到对应的转移线上)后,该工位上的箱体被转移后变为空工位,因此将该工位从满箱工位集中剔除,新增至空工位以内,等待空箱码垛指令。

26.基于上述描述,数据库的划分标准如下:当工位上未放置箱体时,则将对应工位划分到空工位集中;当工位上放置有箱体时,若箱体内部的产品数量达到阈值,则将对应工位划分至满箱工位集中;若箱体内部的产品数量小于阈值,则将对应工位划分至半箱工位集中。在进一步的实施例中,箱体内部的产品数量的获取流程如下:扫描箱体上的箱体二维码获取箱体信息,所述箱体信息至少包括:箱体型号及允许放入的产品数量n0;也就是每个箱体上都有对应的二维码,提前录入箱体型号及允许放入产品的数量。所述箱体的型号与产品的型号相一致,其目的是为了便于正确使用箱体,也是为了后期在持续装箱时,通过识别同种类的箱体或者产品便可直接获取其类型,非常的便捷,降低出错率。

27.基于视觉采集当前箱体内部的数量n1:若n1<n0,则该当前箱体为半箱; 若n1=n0,则当前箱体为满箱。在本实施例中,通过腾空设置的摄像头直接获取箱体内部的状态,包括箱体为空箱、未装满或者满箱的识别。如果是未装满则进一步获取箱内当前的产品数量,并将采集到的产品数量上传至系统内,通过与提前设置的阈值进行对比,得到是否容许继续放置产品。

28.基于上述描述,在本实施例中,至少包括三条路径,第一条便是码垛空箱体时生成

的路径(对应于空箱码垛指令),第二条则是对空箱或者半箱进行上料时的上料路径(对应于装箱指令),最后一条便是将满箱从工位上转移出装箱区的路径(对应于满箱拆垛指令)。在执行以上三个不同指令时,转移的物品都是不一样的,空箱码垛指令被执行的对象是空箱体,装箱指令被执行的对象是装满产品的箱体,满箱拆垛指令被执行的对象是产品。因此在转移时的转移体积、质量等都是不同的,如果均采用同一个路径生成的方法,必定是不能同时满足不同指令的路径需求。进一步表现为,转移空箱时质量较轻但是体积较大,需要注意的就规避障碍物,而在转移产品时体积不大但是却需要具有一定的夹持力和最快路径,同时不能将不同类型的产品放在同一个箱体内,更不同将产品放在与之不匹配的箱体内。

29.在进一步的实施例中,为了解决上述技术问题,针对以上三种不同的指令生成不同的路径,具体表现如下:首先对执行空箱码垛指令时的路径按照以下流程构建:定义空箱在箱体输送线上的位置为空箱初始位置,获取空工位集v中元素的空工位编号及坐标,则空箱从空箱初始位置到空工位的路程为:,其中,i为空箱工位编号,xi为空箱工位编号为i的横坐标,yi为空箱工位编号为i的纵坐标;则关于空箱码垛指令的最佳码垛路径为。在本实施例中,通过两点距离的比对选出距离空箱初始位置最远的空工位,其目的是从最远处的空工位进行码垛,按照从远到近的顺序进行上箱,其目的是为了尽最大的可能保证空箱所经地的空旷(较为靠近的为空工位),避免出现碰撞并进一步的保护了箱体,降低了箱体码垛难度。

30.对执行装箱指令时的路径按照以下流程构建:定义产品在产品输送线上的产品初始位置为,获取半箱工位集h中元素的半箱工位编号j及坐标,xj为半箱工位编号为j的横坐标,yj为半箱工位编号为j的纵坐标;则产品从产品初始位置到半箱工位的路径为:确定目标函数:;式中,为产品转移时水平的x轴方向上的平均移动速度;为产品转移时水平的y轴方向上的平均移动速度;为产品转移时在z轴向上的平均移动速度;表示半箱工位编号j放置当前产品时在z轴向上所需的位移,箱体为空时,的取值为最大,;当箱体内存在一层产品时,则,其中h表示箱体底部至三轴夹取机构的高度,h为产品的厚度。总之,m表示产品从箱体底部向上叠加的层数。

31.表示当前半箱工位占总工位的比例;是权值,其取值范围为0.48~0.62;表示半箱工位编号j的剩余可装产品的数量。

32.通过以上计算,基于三轴上的移动速度,以及当前箱体的装载情况实现最佳路径的计算。

33.但是基于上述描述,无法确保箱体型号与产品型号的一致性,箱体内部产品型号与产品型号的一致性。

34.因此,基于当前产品的型号,于半箱工位集中筛选出用于放置该型号产品的半箱工位得到同一型号半箱集,通过确定目标函数对所述同一型号半箱集中的元素进行分析,得到该最佳的半箱工位。确保了保箱体型号与产品型号的一致性,以及箱体内部产品型号与产品型号的一致性。

35.对执行满箱拆垛指令时的路径按照以下流程构建:于满箱工位集f中提取每个满箱工位的编号k及对应的坐标,定义箱体转移线上用于接收满箱的接收位置坐标为,则满箱从满箱工位转移到接收位置的路程为:;其中,k为满箱工位编号,xk为满箱工位编号为k的横坐标,yk为满箱工位编号为k的纵坐标;则关于满箱拆垛指令的最佳拆垛路径为。从离箱体转移线最近的位置处开始拆垛箱体,其目的第一是较近的箱体转移的障碍物少,同时也是为了给较近箱体转移清空障碍物。

36.基于上述描述,若空工位集、满箱工位集和半箱工位集中存在空集,则中止对应的执行指令;待空集中有新增的元素,重新启动对应的执行指令(上文有详细的描述)。

37.在装箱时,如果产品在箱体的内是随意摆放的,那么通过视觉检测出来的产品数量虽然没有达到需求,理论上表示可以继续装箱,但是由于摆放时占用了其他产品的位置导致后续的产品在实际上是无法正常装箱的,那么系统也会因此错乱。

38.故为了解决以上技术问题,本实施例还公开了以下技术特征:在执行装箱指令时,当产品被转移至箱体上方后,再驱动产品向下移动至箱体内;并在对应的箱体内按照预定的路径进行产品摆放、叠加。

39.在进一步的实施例中,预定的路径可以是先按照某一竖列,从下至上依次叠加到预定层数后,再到相邻的另一个竖列,从下至上依次叠加到预定层数,如此反复直至装满。

40.在另一个实施例中,预定的路径可以是先按照某一横排首尾摆放直至将最底层铺满,然后再按照以上顺序铺满第二底层,如此反复直至装满。使产品在箱体内有序排放,既便于视觉识别同时也降低了出错率,提高了装箱效率。

41.实施例2本实施例公开了一种基于启发式模型的装箱系统,用于实现实施例1所述的方法。包括装置和控制单元。

42.其中,所述控制单元包括:第一模块,被设置为建立数据库,收录装箱区中每个工位的实时信息,所述实时信息至少包括:工位编号,以及对应的坐标和工位状态;第二模块,被设置为基于当前的工位状态将所述数据库划分为空工位集、满箱工位集和半箱工位集;对所述空工位集、满箱工位集和半箱工位集中的工位分别执行空箱码垛指令、满箱拆垛指令和装箱指令;第三模块,被设置为构建动态路径优化模型,在执行空箱码垛指令、满箱拆垛指令

或装箱指令时选用所述构建动态路径优化模型选用对应的最佳路径;待指令执行完毕后更新对应工位当前的工位状态得到更新后的空工位集、满箱工位集和半箱工位集,如此反复。

43.在进一步的实施例中,所述装置包括:装箱区,其内部按照预定需求设置有若干个工位;所述工位呈矩阵分布,并都有各自工位编号,以及对应的坐标和工位状态;其中,工位编号,以及对应的坐标为提前录入的信息,工位状态为实时信息,随时发生更新。

44.箱体输送线和产品输送线,设于装箱区的一侧;所述箱体输送线和产品输送线分别用于提供空箱体和产品;箱体转移线,设于装箱区的另一侧;所述箱体转移线被设置为用于将满箱运走;三轴夹取机构,设于装箱区、箱体输送线及箱体转移线上;所述三轴夹取机构用于实现箱体、产品之间的搬运。所述三轴夹取机构在接收到空箱码垛指令、满箱拆垛指令和装箱指令后按照实施例1生成的最佳码垛路径、半箱工位的路径、最佳拆垛路径完成任务。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1