新型带门拢料斗的制作方法

1.本实用新型涉及混凝土搅拌站技术领域,具体涉及一种新型带门拢料斗。

背景技术:

2.拢料斗主要作用是将搅拌好的混凝土从搅拌机过渡到混凝土运输车中。现有的拢料斗为采用四块钢板焊接而成,整体呈四棱锥筒结构,拢料斗底部设有下料管。这种结构的拢料斗具有以下不足或缺点:1)、混凝土搅拌站将混凝土通过的拢料斗卸料到混凝土搅拌运输车接料斗内,卸料完毕后,拢料斗内壁残留的灰浆会滴落到混凝土搅拌运输车上,混凝土搅拌运输车开走后,会将滴落到车间地面,造成车辆外壳和车间地面的污染,同时也浪费了混凝土;2)、混凝土沿拢料斗内壁滑落过程中,对拢料斗内壁产生较大的摩擦力,致使拢料斗磨损严重,使用寿命大大降低。

技术实现要素:

3.本实用新型为了解决现有技术中的不足之处,提供一种在卸料完毕后避免残留的灰浆滴落、使用寿命长的新型带门拢料斗。

4.为解决上述技术问题,本实用新型采用如下技术方案:新型带门拢料斗,包括由四块外层钢板焊接而成的呈四棱锥筒结构的料斗本体,料斗本体下端口设有下料管,下料管前后侧转动设有用于打开或封闭下料管下端口的旋转门组件,料斗本体左侧或右侧设有连接座,连接座上设有用于驱动旋转门组件左右旋转的动力机构。

5.旋转门组件包括弧形门、前连板、后连板、前固定座、后固定座、前螺杆和后螺杆,前固定座和后固定座分别固定设置在下料管的前侧上部和后侧上部,前连板上部固定设有前耐磨套,后连板上部固定设有后耐磨套,前螺杆沿下料管的径向方向螺纹连接在前固定座内,后螺杆沿下料管的径向方向螺纹连接在后固定座内,弧形门的凹面朝上,弧形门、前螺杆和后螺杆的中心线重合,弧形门前侧和后侧分别与前连板和后连板固定连接,前耐磨套转动连接在前螺杆上,后耐磨套转动连接在后螺杆上,前螺杆前端螺纹连接有两个相互压紧的前定位螺母,后螺杆后端螺纹连接有两个相互压紧的后定位螺母;下料管下端口边沿与弧形门的上表面滑动接触。

6.动力机构为气缸,气缸的缸体上端铰接在连接座上,气缸设置在料斗本体左侧,弧形门左侧底部设有两块连接耳板,气缸的推拉杆下端部与两块连接耳板左侧铰接。

7.下料管上端水平设有下法兰盘,料斗本体下端水平设有上法兰盘,上法兰盘与下法兰盘通过沿圆周方向的第一连接螺栓固定连接,下料管上端口与料斗本体下端口对应连通。

8.料斗本体的四块外层钢板内壁均设有一块内衬钢板,内衬钢板上开设有若干个沉头孔,外层钢板上开设有与沉头孔一一对应连通的连接孔,沉头孔与连接孔内穿设有第二连接螺栓,第二连接螺栓的外端螺纹连接有与外层钢板压接的紧固螺母,第二连接螺栓上套设有位于沉头孔内的密封圈,第二连接螺栓的头部将密封圈压接在沉头孔的底部。

9.料斗本体的四块外层钢板的外侧均至少设有一个用于连接定位的挂接组件。

10.采用上述技术方案,本实用新型在使用时,通过挂接组件将拢料斗连接在搅拌机主机平台上,气缸的推拉杆收缩,将弧形门以前螺杆和后螺杆为中心向左上方转动,下料管下端口被打开,搅拌机内的混凝土由料斗本体内壁向下通过下料管卸料到混凝土搅拌运输车内,卸料完毕后,气缸的推拉杆伸长,驱动弧形门向右下方转动将下料管下端口封堵,料斗本体和下料管内壁上残留的灰浆被弧形门阻挡,弧形门的左侧边和右侧边均高于下料口下端口的最高边沿,同时在前连板和后连板形成阻挡,这样即使会有浆液,也会暂存在弧形门内。这样就避免了残料的灰浆滴落到车间地面和混凝土搅拌运输车上,并避免了混凝土的浪费。

11.旋转门组件采用的前螺杆和后螺杆分别螺纹连接在前固定座和后固定座内,这样方便安装和拆卸旋转门,两个前定位螺母和两个后定位螺母用于限定前连板和后连板的位置。

12.下料管上端与料斗本体下端之间通过下法兰盘、上法兰盘及第一连接螺栓连接,这样可以方便拆卸和安装,当下料管内壁磨损严重后,可以直接更换下法兰盘和下料管。

13.在料斗本体的四块外层钢板内壁均设有一块内衬钢板,内衬钢板的材质为高锰钢,具有较高的耐磨性,内衬钢板与外层钢板之间采用若干根第二连接螺栓连接为一体,当内衬钢板磨损严重后方便更换新的内衬钢板,采用的密封圈确保混凝土中的浆液不会沿沉头孔和连接孔外流。

14.气缸采用的压缩空气采用混凝土搅拌站车间内布设的高压气管供气。各个螺栓均采用镀锌或其他防锈螺栓。

15.另外,弧形门还具有调节下料管下端口横截面大小的作用,即具有调节卸料量的作用。

16.综上所述,本实用新型设计合理,结构紧凑,在卸料完毕后,将下料管下端口封闭,避免了残留的灰浆滴落,使车间地面和混凝土搅拌运输车保持干净整洁,同时磨损后只需更换内衬钢板或下料管,体积较大的料斗本体不用更换,减少了维护成本。

附图说明

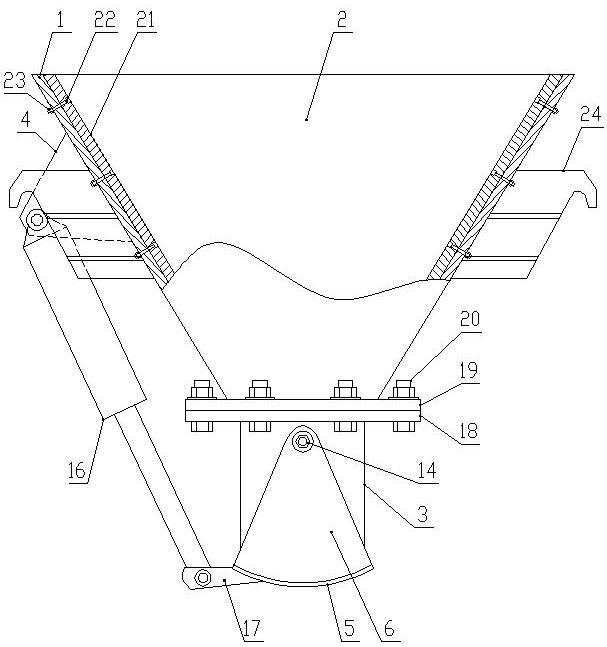

17.图1是本实用新型的结构示意图;

18.图2是图1中下料管和旋转门组件的左视图;

19.图3是图1中下料管的放大图。

具体实施方式

20.如图1

‑

图3所示,本实用新型的新型带门拢料斗,包括由四块外层钢板1焊接而成的呈四棱锥筒结构的料斗本体2,料斗本体2下端口设有下料管3,下料管3前后侧转动设有用于打开或封闭下料管3下端口的旋转门组件,料斗本体2左侧或右侧设有连接座4,连接座4上设有用于驱动旋转门组件左右旋转的动力机构。

21.旋转门组件包括弧形门5、前连板6、后连板7、前固定座8、后固定座9、前螺杆10和后螺杆11,前固定座8和后固定座9分别固定设置在下料管3的前侧上部和后侧上部,前连板6上部固定设有前耐磨套12,后连板7上部固定设有后耐磨套13,前螺杆10沿下料管3的径向

方向螺纹连接在前固定座8内,后螺杆11沿下料管3的径向方向螺纹连接在后固定座9内,弧形门5的凹面朝上,弧形门5、前螺杆10和后螺杆11的中心线重合,弧形门5前侧和后侧分别与前连板6和后连板7固定连接,前耐磨套12转动连接在前螺杆10上,后耐磨套13转动连接在后螺杆11上,前螺杆10前端螺纹连接有两个相互压紧的前定位螺母14,后螺杆11后端螺纹连接有两个相互压紧的后定位螺母15;下料管3下端口边沿与弧形门5的上表面滑动接触。

22.动力机构为气缸16,气缸16的缸体上端铰接在连接座4上,气缸16设置在料斗本体2左侧,弧形门5左侧底部设有两块连接耳板17,气缸16的推拉杆下端部与两块连接耳板17左侧铰接。

23.下料管3上端水平设有下法兰盘18,料斗本体2下端水平设有上法兰盘19,上法兰盘19与下法兰盘18通过沿圆周方向的第一连接螺栓20固定连接,下料管3上端口与料斗本体2下端口对应连通。

24.料斗本体2的四块外层钢板1内壁均设有一块内衬钢板21,内衬钢板21上开设有若干个沉头孔,外层钢板1上开设有与沉头孔一一对应连通的连接孔,沉头孔与连接孔内穿设有第二连接螺栓22,第二连接螺栓22的外端螺纹连接有与外层钢板1压接的紧固螺母23,第二连接螺栓22上套设有位于沉头孔内的密封圈(图未示),第二连接螺栓22的头部将密封圈压接在沉头孔的底部。

25.料斗本体2的四块外层钢板1的外侧均至少设有一个用于连接定位的挂接组件24(采用钢板切割后焊接而成)。

26.本实用新型在使用时,通过挂接组件24将拢料斗连接在搅拌机主机平台上,气缸16的推拉杆收缩,将弧形门5以前螺杆10和后螺杆11为中心向左上方转动,下料管3下端口被打开,搅拌机内的混凝土由料斗本体2内壁向下通过下料管3卸料到混凝土搅拌运输车内,卸料完毕后,气缸16的推拉杆伸长,驱动弧形门5向右下方转动将下料管3下端口封堵,料斗本体2和下料管3内壁上残留的灰浆被弧形门5阻挡,弧形门5的左侧边和右侧边均高于下料口下端口的最高边沿,同时在前连板6和后连板7形成阻挡,这样即使会有浆液,也会暂存在弧形门5内。这样就避免了残料的灰浆滴落到车间地面和混凝土搅拌运输车上,并避免了混凝土的浪费。

27.旋转门组件采用的前螺杆10和后螺杆11分别螺纹连接在前固定座8和后固定座9内,这样方便安装和拆卸旋转门,两个前定位螺母14和两个后定位螺母15用于限定前连板6和后连板7的位置。

28.下料管3上端与料斗本体2下端之间通过下法兰盘18、上法兰盘19及第一连接螺栓20连接,这样可以方便拆卸和安装,当下料管3内壁磨损严重后,可以直接更换下法兰盘18和下料管3。

29.在料斗本体2的四块外层钢板1内壁均设有一块内衬钢板21,内衬钢板21的材质为高锰钢,具有较高的耐磨性,内衬钢板21与外层钢板1之间采用若干根第二连接螺栓22连接为一体,当内衬钢板21磨损严重后方便更换新的内衬钢板21,采用的密封圈确保混凝土中的浆液不会沿沉头孔和连接孔外流。

30.气缸16采用的压缩空气采用混凝土搅拌站车间内布设的高压气管供气。各个螺栓均采用镀锌或其他防锈螺栓。

31.另外,弧形门5还具有调节下料管3下端口横截面大小的作用,即具有调节卸料量的作用。

32.本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1