待翻面叠合剪力墙输送车的制作方法

1.本实用新型涉及叠合剪力墙制备领域,特别是一种待翻面叠合剪力墙输送车。

背景技术:

2.随着现行国家标准《装配式混凝土建筑技术标准》[1]gb/t 51231

‑

2016及《装配建筑评价标准》[2]gb/t 51129

‑

2017的先后实施,叠合剪力墙得到广泛的应用。叠合剪力墙在构件厂通常采用自动化流水线生产,施工的步骤为先在模台上立模,绑扎钢筋,然后浇筑一面墙板,养护后,再翻面浇筑另一面墙板。现有的施工方式是采用翻板机辅助翻面,然后以起吊装置吊装至浇筑另一面墙板的模板空间内,该方案对行车的占用周期较长,且起吊过程中需要人工辅助定位,施工效率低,精度较低,例如中国专利文献cn111943100a一种自动压紧工装及翻板装置记载的翻板装置。拟采用机械臂翻板并直接输送至模板空间内的方案,但是该方案需要待翻面叠合剪力墙具有较高的位置精度,并且便于机械手的夹持,以减低机械手的控制难度,并提高工作效率。背景技术中的记载的方案,仅是为了便于了解本实用新型的技术背景,并不是对于现有技术的承认。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是提供一种待翻面叠合剪力墙输送车,能够辅助翻面机械手的工作,便于待翻面叠合剪力墙的初始定位,便于降低翻面机械手的控制难度,提高工作效率,提高自动化程度。

[0004]

为解决上述技术问题,本实用新型所采用的技术方案是:一种待翻面叠合剪力墙输送车,它包括可行走的车体,在车体顶部设有多个用于支撑的支墩,支墩用于支承待翻面叠合剪力墙;

[0005]

在车体顶部的一端设有端头固定限位桩,另一端设有端头摆臂限位桩;

[0006]

在车体顶部的一侧设有侧面固定限位桩,另一侧设有侧面摆臂限位桩。

[0007]

优选的方案中,支墩与车体顶部之间的距离足以使用于抓取待翻面叠合剪力墙的翻面机械手伸入。

[0008]

优选的方案中,支墩的顶部设有支承垫板。

[0009]

优选的方案中,支承垫板的材质为聚四氟乙烯、尼龙或锰钢。

[0010]

优选的方案中,端头固定限位桩和侧面固定限位桩以可调节位置的方式与车体的顶部连接,端头固定限位桩和侧面固定限位桩的上端面高于支墩的上端面;

[0011]

端头固定限位桩和侧面固定限位桩用于限位待翻面叠合剪力墙的一端和一侧。

[0012]

优选的方案中,端头固定限位桩和侧面固定限位桩底部设有水平的滑动杆,滑动杆穿过固设在车体顶部的锁定外框,锁定外框与锁定螺杆螺纹连接,锁定螺杆用于锁紧滑动杆。

[0013]

优选的方案中,端头摆臂限位桩和侧面摆臂限位桩以可调节位置的方式与车体的顶部连接;

[0014]

当端头摆臂限位桩和侧面摆臂限位桩竖直时,端头摆臂限位桩和侧面摆臂限位桩的上端面高于支墩的上端面,当端头摆臂限位桩和侧面摆臂限位桩水平时,端头摆臂限位桩和侧面摆臂限位桩的上端面低于支墩的上端面。

[0015]

优选的方案中,端头摆臂限位桩和侧面摆臂限位桩通过摆动螺栓分别与滑动杆连接,滑动杆穿过固设在车体顶部的锁定外框,锁定外框与锁定螺杆螺纹连接,锁定螺杆用于锁紧滑动杆。

[0016]

优选的方案中,在车体的底部设有行走轮,行走轮用于沿着轨道行走,行走轮通过传动机构与行走电机连接。

[0017]

优选的方案中,在车体的两端设有柔性的防撞杠。

[0018]

本实用新型提供了一种待翻面叠合剪力墙输送车,通过采用上述的方案,能够实现待翻面叠合剪力墙的精确定位,且预留有便于翻面机械手的抓取插入的空间位置,便于翻面机械手的抓取,大幅降低翻面机械手的控制难度,提高控制精度,利于实现后继的自动化生产。设置的可调的端头固定限位桩和侧面固定限位桩一是便于确定基准位置,二是能够通过调整适应不同规格的叠合剪力墙的生产。

附图说明

[0019]

下面结合附图和实施例对本实用新型作进一步说明:

[0020]

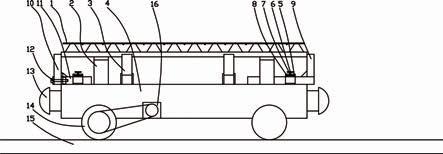

图1为本实用新型的主视图。

[0021]

图2为本实用新型的使用时的俯视图。

[0022]

图3为本实用新型的俯视图。

[0023]

图中:待翻面叠合剪力墙1,支墩2,侧面固定限位桩3,车体4,锁定外框5,锁定把手6,锁定螺杆7,锁定压板8,端头固定限位桩9,端头摆臂限位桩10,滑动杆11,摆动螺栓12,防撞杠13,行走轮14,轨道15,行走电机16,侧面摆臂限位桩17,支承垫板18。

具体实施方式

[0024]

实施例1:

[0025]

如图1~3中,一种待翻面叠合剪力墙输送车,它包括可行走的车体4,在车体4顶部设有多个用于支撑的支墩2,支墩2用于支承待翻面叠合剪力墙1;

[0026]

在车体4顶部的一端设有端头固定限位桩9,另一端设有端头摆臂限位桩10;

[0027]

在车体4顶部的一侧设有侧面固定限位桩3,另一侧设有侧面摆臂限位桩17。由此结构,通过设置的支墩2使待翻面叠合剪力墙1的边沿悬空,便于翻面机械手插入并固定。通过设置的端头固定限位桩9和侧面固定限位桩3便于定位待翻面叠合剪力墙1的基准,减少翻面机械手的控制精度。设置的端头摆臂限位桩10和侧面摆臂限位桩17便于将待翻面叠合剪力墙1限位,以方便运输。

[0028]

优选的方案如图1、2中,支墩2与车体4顶部之间的距离足以使用于抓取待翻面叠合剪力墙1的翻面机械手伸入。由此结构,便于从两端或两侧抓取待翻面叠合剪力墙1,而且控制难度较低。

[0029]

优选的方案如图3中,支墩2的顶部设有支承垫板18。优选的,支承垫板18的顶部四周设有倒圆或倒角,支承垫板18通过沉头螺钉与支墩2固定连接。支承垫板18便于调平抓取

待翻面叠合剪力墙1。优选的方案中,支承垫板18的材质为聚四氟乙烯、尼龙或锰钢。由此方案,便于降低摩擦力。

[0030]

优选的方案如图1中,端头固定限位桩9和侧面固定限位桩3以可调节位置的方式与车体4的顶部连接,端头固定限位桩9和侧面固定限位桩3的上端面高于支墩2的上端面;端头固定限位桩9和侧面固定限位桩3用于限位待翻面叠合剪力墙1的一端和一侧。由此结构,在吊装时使待翻面叠合剪力墙1抵靠在端头固定限位桩9和侧面固定限位桩3即可限定待翻面叠合剪力墙1的基准位置。

[0031]

优选的方案如图1、3中,端头固定限位桩9和侧面固定限位桩3底部设有水平的滑动杆11,滑动杆11穿过固设在车体4顶部的锁定外框5,锁定外框5与锁定螺杆7螺纹连接,在锁定螺杆7的底端设有锁定压板8,在锁定螺杆7的顶端设有锁定把手6,锁定螺杆7用于锁紧滑动杆11。由此结构,便于调节端头固定限位桩9和侧面固定限位桩3的位置。

[0032]

优选的方案如图1、3中,端头摆臂限位桩10和侧面摆臂限位桩17以可调节位置的方式与车体4的顶部连接;

[0033]

当端头摆臂限位桩10和侧面摆臂限位桩17竖直时,端头摆臂限位桩10和侧面摆臂限位桩17的上端面高于支墩2的上端面,当端头摆臂限位桩10和侧面摆臂限位桩17水平时,端头摆臂限位桩10和侧面摆臂限位桩17的上端面低于支墩2的上端面。由此结构,在吊装前,将端头摆臂限位桩10和侧面摆臂限位桩17调节至水平位置,在吊装完成后,将端头摆臂限位桩10和侧面摆臂限位桩17调节至竖直位置,即可锁定待翻面叠合剪力墙1,便于运输。

[0034]

优选的方案中,端头摆臂限位桩10和侧面摆臂限位桩17通过摆动螺栓12分别与滑动杆11连接,优选的,摆动螺栓12上套设有轴套,端头摆臂限位桩10和侧面摆臂限位桩17的底部设有轴孔,轴孔套在轴套上,在滑动杆11的端头设有摩擦块,摩擦块与端头摆臂限位桩10和侧面摆臂限位桩17接触,并产生阻尼,通过调节摆动螺栓12调节阻尼大小。滑动杆11穿过固设在车体4顶部的锁定外框5,锁定外框5与锁定螺杆7螺纹连接,锁定螺杆7用于锁紧滑动杆11。由此结构,便于调节端头摆臂限位桩10和侧面摆臂限位桩17的位置,上述的调节方案用于适应不同规格的待翻面叠合剪力墙1。

[0035]

优选的方案如图1中,在车体4的底部设有行走轮14,行走轮14用于沿着轨道15行走,行走轮14通过传动机构与行走电机16连接。由此结构,实现沿着轨道15行走的功能。优选的方案中,在轨道的一侧还设有光电传感器,用于检测车体4的位置,以实现精确定位。

[0036]

优选的方案中,在车体4的两端设有柔性的防撞杠13。由此结构,避免刚性冲击。防撞杠13设有废旧轮胎用于缓冲撞击。

[0037]

实施例2:

[0038]

使用时,先根据待翻面叠合剪力墙1的规格,确定侧面固定限位桩3、端头固定限位桩9、端头摆臂限位桩10和侧面摆臂限位桩17的位置。将端头摆臂限位桩10和侧面摆臂限位桩17调节至水平位置。吊装装置例如行车将养护好的待翻面叠合剪力墙1吊装到支墩2上,使待翻面叠合剪力墙1抵靠在侧面固定限位桩3和端头固定限位桩9,将端头摆臂限位桩10和侧面摆臂限位桩17调节至竖直位置,将待翻面叠合剪力墙1锁定。车体4沿轨道15行走至翻面装置的下方,翻面机械手移动至待翻面叠合剪力墙1的两端,翻面机械手相向移动,将待翻面叠合剪力墙1抓取,提升后翻面,并运行至模台组模的上方,将待翻面叠合剪力墙1插入到组模内。

[0039]

上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1