一种输送设备的制作方法

1.本实用新型涉及物料输送技术领域,特别涉及一种输送设备。

背景技术:

2.在物料输送领域,为提高物料的输送率,经常使用输送设备用于物料的输送,输送设备包括落料斗和输送带,输送带用于对由落料斗流入的物料进行输送。

3.目前,物料输送均为开放式的工作模式,落料斗与输送带之间有间隙,导致粉尘溢出,且在输送物料的过程中,物料的粉尘会因落料点高度差较大,造成卸料时产生大量粉尘,并向周边扩散,以使得落料斗附近环境极其恶劣,严重影响现场工作人员的身心健康。而且在运行过程中,输送设备的输送带由于物料的下落会受到损伤,以使其使用寿命缩端,进一步导致设备容易出现故障,降低工作效率。

4.因此,如何解决输送设备的粉尘扩散和输送带的使用可靠性的技术问题,并提升用户的使用体验成为本领域技术人员亟待解决的问题。

技术实现要素:

5.(一)实用新型目的

6.本实用新型的目的是提供一种输送设备,能够解决输送设备无法解决粉尘扩散和输送带易损坏的问题。

7.(二)技术方案

8.为解决上述问题,根据本实用新型的一个方面,本实用新型提供了一种输送设备,输送设备包括输送装置、落料装置和除尘装置。输送装置具有输送带;落料装置具有入料口,所述入料口用于接纳物料的进入,以使得物料通过所述落料装置输送至所述输送带;除尘装置与所述落料装置连接,所述除尘装置配置为调整所述输送带运动产生的气流,以在所述输送带上形成负压。

9.进一步地,所述落料装置包括:支撑架;

10.落料斗,与所述支撑架连接,所述落料斗通过所述支撑架布置于所述输送带上方,所述入料口形成于所述落料斗远离所述输送带的一端,所述落料斗与所述输送带间隔布置;

11.其中,所述除尘装置设置于所述落料斗靠近所述输送带的输送方向的上游。

12.进一步地,所述除尘装置包括:第一遮挡部,设置于所述输送带的输送方向的上游,所述第一遮挡部与所述落料斗连接,所述第一遮挡部和所述输送带共同形成间隙;

13.结构调节件,设置于所述第一遮挡部,所述结构调节件用于调节所述第一遮挡部结构形状,以调整所述间隙尺寸大小;

14.调节件,设置于所述第一遮挡部,所述调节件用于对由所述间隙流入的气流进行流向调节。

15.进一步地,所述第一遮挡部的靠近所述输送带的端面与所述输送带的截面相适

配;

16.所述第一遮挡部包括第一遮挡体和设置于第一遮挡体相对两端的第二遮挡体和第三遮挡体,所述调节件包括第一气流调节件、第二气流调节件和第三气流调节件,所述第一气流调节件设置于所述第一遮挡体,所述第二气流调节件设置于所述第二遮挡体,所述第三气流调节件设置于所述第三遮挡体。

17.进一步地,第一气流调节件、所述第二气流调节件和所述第三气流调节件为刮板;

18.所述第一气流调节件的长度方向平行于所述输送带的运行方向设置,所述第二气流调节件和所述第三气流调节件与所述输送带的运动方向倾斜设置。

19.进一步地,所述结构调节件为多个,多个所述结构调节件间距布置于所述第一遮挡部;

20.其中,所述第一遮挡体、所述第二遮挡体和所述第三遮挡体上至少设置一个所述结构调节件。

21.进一步地,所述第一气流调节件、所述第二气流调节件和所述第三气流调节件为多个,多个所述第一气流调节件间距布置于所述第一遮挡体,多个所述第二气流调节件间距布置于所述第二遮挡体,多个所述第三气流调节件间距布置于所述第三遮挡体;

22.其中,所述第二气流调节件和所述第三气流调节件的延伸方向相交于所述第一气流调节件的延长线。

23.进一步地,所述落料斗包括第一壁板和与所述第一壁板相对的第二壁板,及第三壁板和与所述第三壁板相对的第四壁板,所述第一壁板、所述第三壁板、所述第二壁板和所述第四壁板顺序连接;

24.其中,所述第一壁板和所述第二壁板沿所述输送带运动方向排列,所述第一壁板位于所述输送带的上游,所述第二壁板位于所述输送带的下游,所述第一遮挡部设置于所述第一壁板的靠近所述输送带的一端。

25.进一步地,还包括:第一侧除尘装置,与所述第三壁板连接,所述第一侧除尘装置配置为调整所述输送带运动产生的气流,以在所述输送带上形成负压;

26.第二侧除尘装置,与所述第四壁板连接,所述第二侧除尘装置配置为调整所述输送带运动产生的气流,以在所述输送带上形成负压。

27.进一步地,还包括:防尘帘,与所述第二壁板连接,所述防尘帘设置于所述第二壁板。

28.进一步地,还包括:机架;

29.缓冲床,设置于所述机架,所述缓冲床布置于所述输送带的设置有所述落料装置的另一侧,所述缓冲床用于吸收物料下落对输送带产生的冲击能量。

30.(三)有益效果

31.本实用新型的上述技术方案具有如下有益的技术效果:

32.1、本实用新型提供了一种输送设备,输送设备包括输送装置、落料装置和除尘装置。除尘装置与所述落料装置连接,所述除尘装置配置为调整所述输送带运动产生的气流,以在所述输送带上形成负压。具体地,落料斗的上游设置除尘装置,除尘装置的刮板使空气从外面流动到落料斗内产生负压,由此使得物料粉尘保留在输送带上,从而避免粉尘扩散,保证落料斗处的工作环境。

附图说明

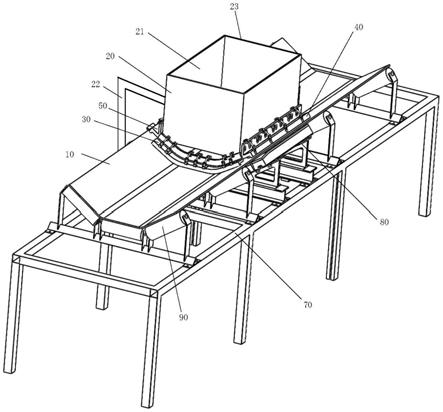

33.图1是本实用新型提供的输送设备的结构图1;

34.图2是本实用新型提供的输送设备的结构图2;

35.图3是本实用新型提供的输送设备的部分结构示意图;

36.图4是本实用新型提供的除尘装置的结构图1;

37.图5是本实用新型提供的除尘装置的结构图2;

38.图6是本实用新型提供的除尘装置的结构图3;

39.图7是本实用新型提供的输送设备的部分结构示意图。

40.附图标记:

41.10

‑

输送带、20

‑

落料装置、30

‑

除尘装置、40

‑

第一侧除尘装置、50

‑

第二侧除尘装置、60

‑

防尘帘、70

‑

机架、80

‑

缓冲床、90

‑

托辊、21

‑

入料口、22

‑

支撑架、23

‑

落料斗、31

‑

第一遮挡部、32

‑

结构调节件、33

‑

调节件、81

‑

床体、82

‑

缓冲条、311

‑

第一遮挡体、312

‑

第二遮挡体、313

‑

第三遮挡体、331

‑

第一气流调节件、332

‑

第二气流调节件、333

‑

第三气流调节件、231

‑

第一壁板、232

‑

第二壁板、233

‑

第三壁板、234

‑

第四壁板、321

‑

第一连接部、322

‑

第二连接部、323

‑

调节部。

具体实施方式

42.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

43.在原料输送领域,尤其是物料输送领域,为提高物料的输送率,经常使用输送设备用于物料的输送,输送设备包括落料斗和输送带,输送带用于对由落料斗流入的物料进行输送。

44.基于相关技术中的焊接工装,实用新型人发现,目前的物料输送均为开放式的工作模式,在输送物料的过程中,物料的粉尘会因落料点高度差较大,造成卸料时产生大量粉尘,并向周边扩散,以使得落料斗附近环境极其恶劣,严重影响现场工作人员的身心健康。而且在运行过程中,输送设备的输送带由于物料的下落会受到损伤,以使其使用寿命缩端,进一步导致设备容易出现故障,降低工作效率。

45.因此,如何解决输送设备的粉尘扩散和输送带的使用可靠性的技术问题,并提升用户的使用体验成为本领域技术人员亟待解决的问题。

46.针对上述技术问题,本技术提出了如下技术方案。

47.下面结合附图和实施例对本实用新型进行详细说明。

48.在一实施例中,如图1

‑

7所示,本实用新型提供了一种输送设备,输送设备包括输送装置、落料装置20和除尘装置30。输送装置具有输送带10,落料装置20具有入料口21,入料口21用于接纳物料的进入,以使得物料通过落料装置20输送至输送带10,除尘装置30与落料装置20连接,除尘装置30配置为调整输送带10运动产生的气流,以在输送带10上形成负压。

49.本技术实施例中,通过除尘装置30与落料装置20连接,且除尘装置30配置为调整

输送带10运动产生的气流,以使得在输送带10上形成负压。具体地,输送带10根据运动产生空气气流,除尘装置30用于对该空气气流的流速进行调节,以使得落料斗23中间部产生负压效果,由此使得物料粉尘保留在输送带10上,从而避免粉尘扩散,保证落料斗23处的工作环境。

50.实例性实施例中,落料装置20包括支撑架22和落料斗23。落料斗23与支撑架22连接,落料斗23通过支撑架22布置于输送带10上方,入料口21形成于落料斗23远离输送带10的一端,落料斗23与输送带10间隔布置。其中,除尘装置30设置于落料斗23靠近输送带10的输送方向的上游。需要注意的是,输送带10的输送方向的上游可以理解为落料斗23的进气端。

51.落料斗23的内壁设置有陶瓷衬板,陶瓷衬板为高耐磨橡胶和陶瓷块的组合体,其具有耐磨性能强和抗冲击的特点。其中,陶瓷块的材质可以为氧化铝陶瓷,氧化铝陶瓷具有硬度稿和耐磨性强的特点,可保证在较大颗粒物料冲刷的前提下而不破碎。同时,其平滑的表面使物料可以自由通过而不发生挂料和堵料的情况,因此,可大大降低输送设备的检修频次,以节约成本和人工。

52.一些实施例中,除尘装置30包括第一遮挡部31、结构调节件32和调节件33。第一遮挡部31设置于输送带10的输送方向的上游,第一遮挡部31与落料斗23连接,第一遮挡部31和输送带10共同形成间隙。结构调节件32设置于第一遮挡部31,结构调节件32用于调节第一遮挡部31结构形状,以调整间隙尺寸大小。调节件33设置于第一遮挡部31,调节件33用于对由间隙流入的气流进行流向调节。其中,第一遮挡部31可以通过螺栓固定连接于落料斗23上。具体地,第一遮挡部31和落料斗23上形成有螺纹孔,利用螺栓依次连接两个螺纹孔,以将第一遮挡部31固定于落料斗23上。

53.本技术实施例中,一方面,第一遮挡部31与落料斗23连接,第一遮挡部31和输送带10共同形成间隙,该间隙可用于对流入落料斗23内的空气气流的流速进行调节,以形成负压,进而对物料粉尘进行有效的固定。具体地,通过设置于第一遮挡部31的结构调节件32用于调节第一遮挡部31结构形状,以调整间隙尺寸大小,可灵活方便的改变空气气流的流速,具有操作简单的特点。另一方面,设置于第一遮挡部31的调节件33用于对由间隙流入的气流进行流向调节,从而可针对性的调节落料斗23内部分区域的负压大小。

54.第一遮挡部31上形成有螺纹孔,螺栓与该螺纹孔螺纹连接,以将第一遮挡部31固定于落料斗23上。其中,第一遮挡部31上还形成有第一固定孔和第二固定孔。结构调节件32包括第一连接部321、第二连接部322和调节部323,第一连接部321与第一固定孔连接,第二连接部322与第二固定孔连接,调节部323用于连接第一连接部321和第二连接部322。其中,第一连接部321为连接片,其与第一固定孔可拆卸连接,第二连接部322为连接片,其与第二固定孔可拆卸连接,调节部323为螺栓,其相对的两端分别连接第一连接部321和第二连接部322,且调节部323通过螺纹调节,以改变第一遮挡部31的结构尺寸,进而改变第一遮挡部31与输送带10之间的间隙的尺寸大小。

55.一些实施例中,第一遮挡部31的靠近输送带10的端面与输送带10的截面相适配。第一遮挡部31包括第一遮挡体311和设置于第一遮挡体311相对两端的第二遮挡体312和第三遮挡体313,调节件33包括第一气流调节件331、第二气流调节件332和第三气流调节件333,第一气流调节件331设置于第一遮挡体311,第二气流调节件332设置于第二遮挡体

312,第三气流调节件333设置于第三遮挡体313。

56.本技术实施例中,第一遮挡部31的靠近输送带10的端面与输送带10的截面相匹配,可限定出规则的间隙,以使得进入到落料斗23内部的气流均匀。另外,通过在第一遮挡体311、第二遮挡体312和第三遮挡体313分别设置有第一气流调节件331、第二气流调节件332和第三气流调节件333,有利于调节由第一遮挡体311与输送带10间形成的间隙、第二遮挡体312与输送带10间形成的间隙及第三遮挡体313与输送带10间形成的间隙流通的空气气流,保证落料斗23内形成稳定的负压,以对物料粉尘进行有效的固定。

57.另一些实施例中,第一气流调节件331、第二气流调节件332和第三气流调节件333均为刮板。第一气流调节件331的长度方向平行于输送带10的运行方向设置,第二气流调节件332和第三气流调节件333与输送带10的运动方向倾斜设置。

58.上述申请实施例中,通过调节部323与第一连接部321和第二连接部322的可活动连接,以调整第一气流调节件331、第二气流调节件332和第三气流调节件333与输送带10相匹配,从而在调整空气气流的过程中保护输送带10不受损伤,且达到负压的效果。

59.为了保证有效的对除尘装置30的结构尺寸进行调节,结构调节件32为多个,多个结构调节件32间距布置于第一遮挡部31。多个结构调节件32可以等间距布置也可以不等间距布置。其中,第一遮挡体311、第二遮挡体312和第三遮挡体313上至少设置一个结构调节件32。

60.本技术实施例中,通过在除尘装置30布置多个数量的结构调节件32,可有效对除尘装置30的结构尺寸进行调节。且在第一遮挡体311、第二遮挡体312和第三遮挡体313上至少设置一个结构调节件32,可有效保证除尘装置30结构尺寸的规则性,进而保证除尘装置30和输送带10间的间隙的结构规则性,保证空气气流的通畅性。

61.再一实施例中,第一气流调节件331、第二气流调节件332和第三气流调节件333为多个,多个第一气流调节件331间距布置于第一遮挡体311,多个第二气流调节件332间距布置于第二遮挡体312,多个第三气流调节件333间距布置于第三遮挡体313。其中,第二气流调节件332和第三气流调节件333的延伸方向相交于第一气流调节件331的延长线。

62.上述申请实施例中,落料斗23包括第一壁板231和与第一壁板231相对的第二壁板232,及第三壁板233和与第三壁板233相对的第四壁板234,第一壁板231、第三壁板233、第二壁板232和第四壁板234顺序连接。其中,第一壁板231和第二壁板232沿输送带10运动方向排列,即第一壁板231位于输送带10的上游,第二壁板232位于输送带10的下游,第一遮挡部31设置于第一壁板231的靠近输送带10的一端。

63.为了提高输送设备的除尘效果,输送设备还包括第一侧除尘装置40和第二侧除尘装置50。第一侧除尘装置40与第三壁板233连接,第一侧除尘装置40配置为调整输送带10运动产生的气流,以在输送带10上形成负压。第二侧除尘装置50与第四壁板234连接,第二侧除尘装置50配置为调整输送带10运动产生的气流,以在输送带10上形成负压。

64.本技术实施例中,通过在落料斗23相对的两侧设置有第一侧除尘装置40和第二侧除尘装置50,第一侧除尘装置40和第二侧除尘装置50用于对落料槽侧方向的空气气流的流速进行调节,且通过与除尘装置30的配合,以使得落料斗23中间部产生明显的负压效果,由此使得物料粉尘保留在输送带10上,从而避免粉尘扩散,保证落料斗23处的工作环境。

65.同时,第一侧除尘装置40和第二侧除尘装置50的结构与除尘装置30相同,请参考

上述实施例的除尘装置30,故不再赘述。

66.除尘设备还包括防尘帘60。防尘帘60与第二壁板232连接,防尘帘60设置于第二壁板232,即防尘帘60布置于落料斗23的下游。

67.本技术实施例中,通过在第二壁板232上设置防尘帘60,可进一步保证落料斗23的密封性,进而有利于空气气流在落料斗23内形成负压,以最大化提升除尘效果。

68.一些实施例中,输送设备还包括机架70和缓冲床80。缓冲床80设置于机架70,缓冲床80布置于输送带10的设置有落料斗的另一侧,缓冲床80用于吸收物料下落对输送带10产生的冲击能量。

69.缓冲床80包括床体81和缓冲条82,床体81设置于机架70上,缓冲条82设置于床体81上,缓冲条82位于落料斗23处输送带10的正下方,缓冲条82用于吸收下落物料对输送带10产生的冲击能量。其中,缓冲条82的长度方向平行于输送带10的运动方向,且缓冲条82为多个,多个缓冲条82沿输送带10的横截面方向排列。

70.沿垂直于输送带10的方向上,落料斗23形成的投影完全落入多个缓冲条82构成的缓冲结构内,即,多个缓冲条82构成的缓冲结构的长宽尺寸大于落料斗23的长宽,以覆盖整个落料斗23。缓冲条82的材质为高分子合成胶和高分子聚乙烯板材通过硫化工艺制成。其中,聚乙烯板材分子量大于800万。且缓冲条82的位于输送带10上游的一端采用弧形设计,以保证输送带10平滑的运行。

71.输送设备还包括多个托辊90,多个托辊90设置于机架70,托辊90用于输送带10,且多个托辊90间距布置于机架70上。

72.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1