一种多腔体等离子处理自动上下料系统的制作方法

1.本发明涉及等离子体对材料的处理领域,更具体地,涉及到一种多腔体等离子处理自动上下料系统。

背景技术:

2.当前业界普遍使用的等离子体处理设备为单腔多片处理系统,需要人工干预上下料,我们了解等离子处理基板的上板程序是等离子处理流程中重要程序,而且有着严格的工艺要求。在进行上板工艺处理时,因为设备的限制,往往需要人力将每一块基板定位安装到台车上,然后将上了基板的台车人工送至等离子处理系统中进行加工处理。这种单腔体处理系统,需要工作人员比较多,基本要需要一个员工负责一台台车的上板工作,还需要一个员工负责接送等离子真空处理腔体内的基板,需要支付的人工费用比较多,工作效率低下。

技术实现要素:

3.为了克服上述缺陷,本发明提供了一种多腔体等离子处理自动上下料系统,这种系统的优点是设备组合结构简单,成本低廉,操作简便,可以广泛地应用在等离子体对材料的处理领域。

4.本发明为了解决其技术问题所采用的技术方案是:一种多腔体等离子处理自动上下料系统,包括两个等离子真空处理腔体,每个等离子真空处理腔体的前端对应设有上下两层输送腔体组成的送料区,每个输送腔体内可容置至少一辆台车,所述两个送料区之间设有供台车转接的转接区,所述转接区同样由上下两层输送腔体组成,所述等离子真空处理腔体设置在送料区的上层输送腔体后方,由上层输送腔体内的台车推入或拉出等离子真空处理腔体;所述两个送料区和一个转接区的六个输送腔体内设有五台台车,送料区和转接区的上下两层输送腔体之间的台车通过升降机进行传送,同一水平层的输送腔体之间的台车通过导辊或输送带进行传输,在其中一送料区的下层输送腔体一侧设置单槽夹具上下板区。

5.作为本发明的进一步改进,包括至少两个以上的等离子真空处理腔体,每个等离子真空处理腔体的前端对应设有上下两层输送腔体组成的送料区,每两个送料区之间设有供台车转接的转接区,所述台车的数量少于输送腔体的数量。

6.作为本发明的进一步改进,所述送料区的上层输送腔体内设置有将台车推入或拉出等离子真空处理腔体的机械手臂。

7.本发明的有益效果是:本发明提供的一种多腔体等离子处理自动上下料系统有以下优点:多个腔体通过传输机构固定连接在一起,自动化机械手臂连续不间断的为单槽夹具上下板区的台车上板,上了板的台车通过水平传送装置输送至送料区,最后由机械手将装满等离子处理基板的台车推入真空腔体进行加工处理;加工处理完成后,台车又拉出至送料区的上层输送腔体,再通过水平传送装置和升降装置切换未加工的台车至送料区的上

层输送腔体,这样的自动化流水工作,有效的降低了人工成本,提高了工作效率。

附图说明

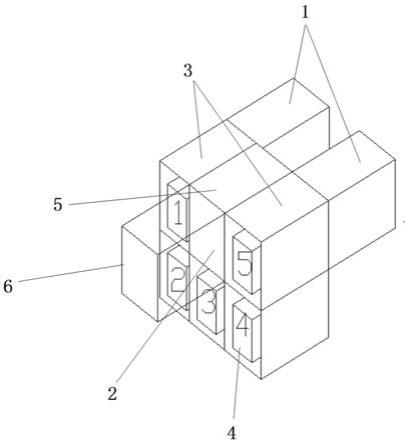

8.图1为本发明结构示意图;

9.图2为本发明具体运行时的过程示意图。

10.图中标示:1

‑

等离子真空处理腔体,2

‑

输送腔体,3

‑

送料区,4

‑

台车,5

‑

转接区,6

‑

单槽夹具上下板区。

具体实施方式

11.为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

12.如图1出示了本发明一种多腔体等离子处理自动上下料系统,包括两个等离子真空处理腔体1,每个等离子真空处理腔体1的前端对应设有上下两层输送腔体2组成的送料区3,每个输送腔体2内可容置至少一辆台车4,所述两个送料区3之间设有供台车转接的转接区5,所述转接区5同样由上下两层输送腔体2组成,所述等离子真空处理腔体1设置在送料区3的上层输送腔体2后方,由上层输送腔体2内的台车推入或拉出等离子真空处理腔体1;所述两个送料区3和一个转接区5的六个输送腔体2内设有五台台车4,送料区3和转接区5的上下两层输送腔体2之间的台车4通过升降机进行传送,同一水平层的输送腔体2之间的台车4通过导辊或输送带进行传输,在其中一送料区3的下层输送腔体2一侧设置单槽夹具上下板区6。

13.包括至少两个以上的等离子真空处理腔体1,每个等离子真空处理腔体1的前端对应设有上下两层输送腔体组成的送料区3,每两个送料区3之间设有供台车转接的转接区5,所述台车4的数量少于输送腔体2的数量。

14.所述送料区3的上层输送腔体2内设置有将台车4推入或拉出等离子真空处理腔体1的机械手臂。

15.如图2所示,上述实施例在工作时: 台车4在送料区3和转接区5的两层输送腔体2之间可以相互传送,不同的台车4在各个输送腔体2同时完成相应的操作后,由传送装置输送至下一个输送腔体2完成相应的下一步工作准备,通过自动化控制装置控制机械手臂在同一个地方重复性的上下板,而且需要上板和下板的台车也是由自动控制装置以及传输系统将其送至指定上下板区,来完成上下板工序,这样不但节省了人工成本,也可以控制上板时间和等离子处理的时间,尽可能的将需要处理的基板和已经处理基板在同一个等离子真空处理腔体内短时间有效替换,大大提高了工作效率。

技术特征:

1.一种多腔体等离子处理自动上下料系统,包括两个等离子真空处理腔体(1),其特征在于:每个等离子真空处理腔体(1)的前端对应设有上下两层输送腔体(2)组成的送料区(3),每个输送腔体(2)内可容置至少一辆台车(4),所述两个送料区(3)之间设有供台车转接的转接区(5),所述转接区(5)同样由上下两层输送腔体(2)组成,所述等离子真空处理腔体(1)设置在送料区(3)的上层输送腔体(2)后方,由上层输送腔体(2)内的台车推入或拉出等离子真空处理腔体(1);所述两个送料区(3)和一个转接区(5)的六个输送腔体(2)内设有五台台车(4),送料区(3)和转接区(5)的上下两层输送腔体(2)之间的台车(4)通过升降机进行传送,同一水平层的输送腔体(2)之间的台车(4)通过导辊或输送带进行传输,在其中一送料区(3)的下层输送腔体(2)一侧设置单槽夹具上下板区(6)。2.根据权利要求1所述的一种多腔体等离子处理自动上下料系统,其特征在于:包括至少两个以上的等离子真空处理腔体(1),每个等离子真空处理腔体(1)的前端对应设有上下两层输送腔体组成的送料区(3),每两个送料区(3)之间设有供台车转接的转接区(5),所述台车(4)的数量少于输送腔体(2)的数量。3.根据权利要求1所述的一种多腔体等离子处理自动上下料系统,其特征在于:所述送料区(3)的上层输送腔体(2)内设置有将台车(4)推入或拉出等离子真空处理腔体(1)的机械手臂。

技术总结

本实用新型公开了一种多腔体等离子处理自动上下料系统,多个腔体通过传输机构固定连接在一起,自动化机械手臂连续不间断的为单槽夹具上下板区的台车上板,上了板的台车通过水平传送装置输送至送料区,最后由机械手将装满等离子处理基板的台车推入真空腔体进行加工处理;加工处理完成后,台车又拉出至送料区的上层输送腔体,再通过水平传送装置和升降装置切换未加工的台车至送料区的上层输送腔体,这样的自动化流水工作,有效的降低了人工成本,提高了工作效率。提高了工作效率。提高了工作效率。

技术研发人员:张明德 汤家云 刘庆峰 陈培峰 罗梁

受保护的技术使用者:扬州国兴技术有限公司

技术研发日:2021.03.30

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1