一种带纵横辅助托轮的进料滚筒输送台的制作方法

1.本实用新型涉及板材进料装置领域,具体涉及一种带纵横辅助托轮的进料滚筒输送台。

背景技术:

2.目前,在家具或木门的制造过程中,在板材开料结束后,普遍采用人工或叉车将开好的板材运送到数控钻孔机或数控钻铣加工中心进行后续的加工,无法达到自动化生产,如果采用机械手进料,成本又非常高,因此市场急需一种能够减轻工人的劳动强度,能提高生产自动化程度,成本又较低的板材进料装置。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种带纵横辅助托轮的进料滚筒输送台,它有利于提高生产自动化程度,有利于降低劳动强度。

4.本实用新型的目的是通过下述技术方案实现的。

5.本实用新型公开的带纵横辅助托轮的进料滚筒输送台,包括主支架、第一输送电机及至少三条用于移送待加工的板材工件的第一输送辊,各条所述第一输送辊相互平行设置,所述第一输送辊转动连接在所述主支架上,所述第一输送电机驱动连接所述第一输送辊;还包括横推机构,所述横推机构设有用于将板材工件向右推至夹手组件的推杆,所述横推机构设有第一无杆气缸,所述第一无杆气缸驱动连接所述推杆,所述主支架的前端部安装有用于监测板材工件的后端的上料传感器,所述主支架的后端部安装有用于监测板材工件的后端的纵向到位传感器;还包括纵推机构,所述纵推机构设有用于将板材工件向后推至纵向定位件的推块,所述纵推机构设有第二无杆气缸,所述第二无杆气缸驱动连接所述推块;还包括控制系统,所述控制系统控制连接所述第一输送电机、所述第一无杆气缸及所述第二无杆气缸,所述控制系统电连接所述纵向到位传感器及所述上料传感器。

6.优选地,还包括升降辊机构,所述升降辊机构设有用于在板材工件被加工时承托板材工件的承托辊,所述升降辊机构设有框架,所述承托辊转动连接在所述框架上,所述升降辊机构设有承托辊升降气缸,所述承托辊升降气缸驱动连接所述框架,所述控制系统控制连接所述承托辊升降气缸。

7.优选地,所述主支架包括支撑柱,所述支撑柱的下端部适配滑动连接有调高支脚,所述调高支脚的下端固定连接有用于与地面接触的底板,所述支撑柱的下端固定连接有横杆,所述横杆螺接有调高螺杆,所述调高螺杆的下端与所述底板的上侧面贴靠连接。

8.优选地,还包括横滑轮机构,所述横滑轮机构设有滚轮支架、滚轮升降气缸及用于在所述推杆推动板材工件时承托板材工件的支撑滚轮,所述支撑滚轮转动连接在所述滚轮支架上,所述支撑滚轮的轴线垂直于所述第一输送辊的轴线,所述支撑滚轮设为横向阵列布置,所述滚轮升降气缸驱动连接所述滚轮支架,所述控制系统控制连接所述滚轮升降气缸。

9.优选地,所述主支架的前端部设有用于引导板材工件的右后端的进料导向板。

10.优选地,所述进料导向板的前端向外折弯形成有斜板部。

11.优选地,还包括第一传动轴,所述第一传动轴沿前后方向延伸设置,所述第一输送电机通过链条驱动连接第一传动轴504,所述第一输送辊各自通过对应的平带与所述第一传动轴连接。

12.优选地,所述横推机构包括连接柱及滑动支杆,所述第一无杆气缸的活动块与所述滑动支杆相对固定连接,所述滑动支杆与所述主支架通过对应的直线导轨副滑动连接,所述滑动支杆与所述推杆通过所述连接柱相对固定连接,所述连接柱穿过对应的相邻两条所述第一输送辊之间的空隙。

13.优选地,所述推块通过对应的直线导轨副与所述主支架滑动连接。

14.优选地,所述纵向到位传感器及所述上料传感器都设为反射式光电传感器。

15.本实用新型与现有技术相比较,其有益效果是:通过设置用于移送待加工的板材工件的第一输送辊,第一输送电机驱动连接第一输送辊,设置用于将板材工件向右推至夹手组件的推杆,第一无杆气缸驱动连接推杆,设置用于将板材工件向后推至纵向定位件的推块,第二无杆气缸驱动连接推块,控制系统控制连接第一输送电机、第一无杆气缸及第二无杆气缸,控制系统电连接纵向到位传感器及上料传感器,使得本实用新型的进料滚筒输送台能够实现将板材工件自动进料,降低了劳动强度,且有利于提高生产自动化程度,从而提高工作效率。

附图说明

16.图1为本实用新型的进料滚筒输送台的俯视结构示意图。

17.图2为板材工件触发本实用新型的纵向到位传感器的状态简图。

18.图3为本实用新型的推杆将板材工件推至夹手组件的状态简图。

19.图4为本实用新型的推块将板材工件推至纵向定位件的状态简图。

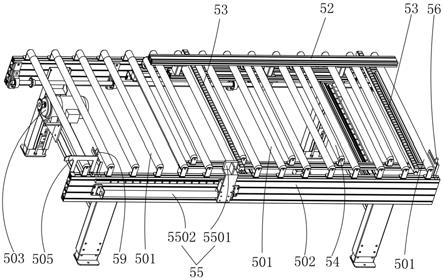

20.图5为本实用新型的进料滚筒输送台的俯视方向的立体结构示意图。

21.图6为本实用新型的进料滚筒输送台的仰视方向的立体结构示意图。

22.图7为本实用新型的进料滚筒输送台的右视结构示意图。

23.图8为本实用新型的横推机构的立体结构示意图。

24.图9为本实用新型的横滑轮机构的立体结构示意图。

25.图10为本实用新型的升降辊机构的立体结构示意图。

26.图11为本实用新型的进料导向板与板材工件组合的示意图。

27.图12为本实用新型的第一传动轴与第一输送辊的连接结构局部示意图。

28.图13为本实用新型的支撑柱的局部结构示意图。

29.标号说明:501

‑

第一输送辊;502

‑

主支架;5021

‑

支撑柱;5022

‑

调高支脚;5023

‑

底板;5024

‑

调高螺杆;5025

‑

横杆;503

‑

第一输送电机;504

‑

第一传动轴;505

‑

进料导向板;5051

‑

斜板部;506

‑

平带;52

‑

横推机构;5201

‑

推杆;5202

‑

第一无杆气缸;5203

‑

连接柱;5204

‑

滑动支杆;53

‑

横滑轮机构;5301

‑

支撑滚轮;5302

‑

滚轮支架;5303

‑

滚轮升降气缸;54

‑

升降辊机构;5401

‑

承托辊;5402

‑

框架;5403

‑

承托辊升降气缸;55

‑

纵推机构;5501

‑

推块;5502

‑

第二无杆气缸;56

‑

纵向到位传感器;59

‑

上料传感器;700

‑

纵向定位件;800

‑

夹手组

件;99

‑

板材工件。

具体实施方式

30.下面结合附图对本实用新型作进一步的描述。

31.本实用新型的进料滚筒输送台,如图1至图7所示,包括主支架502、第一输送电机503及至少三条用于移送待加工的板材工件99的第一输送辊501,举例地,图5中的第一输送辊501共有十四条,各条第一输送辊501相互平行设置,第一输送辊501转动连接在主支架502上。第一输送电机503驱动连接第一输送辊501,也就是说,第一输送电机503能够带动第一输送辊501转动,第一输送辊501与放置在第一输送辊501上的板材工件99之间的摩擦力带动板材工件99移动。

32.如图7至图10所示,本实用新型的进料滚筒输送台还包括横推机构52,横推机构52设有用于将板材工件99向右推至夹手组件800的推杆5201;推杆5201可以采用铝型材制作,于是在保证推杆5201与板材工件99的左侧面的足够的接触长度的前提下,有利于减轻推杆5201的重量;夹手组件800为现有技术的数控钻孔机的部件,夹手组件800用于夹持并带动板材工件99沿前后方向移动。横推机构52设有第一无杆气缸5202,第一无杆气缸5202驱动连接推杆5201,也就是说,第一无杆气缸5202能够带动推杆5201沿左右方向移动(即横向移动)。如图1和图5所示,主支架502的前端部安装有用于监测板材工件99的后端的上料传感器59,主支架502的后端部安装有用于监测板材工件99的后端的纵向到位传感器56。

33.本实用新型的进料滚筒输送台还包括纵推机构55,纵推机构55设有用于将板材工件99向后推至纵向定位件700的推块5501。纵向定位件700为现有技术的数控钻孔机的部件,纵向定位件700用于使板材工件99与夹手组件800在前后方向上相对定位,纵向定位件700在完成对板材工件99定位之后可以由对应的气缸带动而向下回缩复位,所以在板材工件99的加工过程中,纵向定位件700不会妨碍板材工件99沿前后方向移动。纵推机构55设有第二无杆气缸5502,第二无杆气缸5502驱动连接推块5501,也就是说,第二无杆气缸5502能够带动推块5501沿前后方向移动。

34.本实用新型的进料滚筒输送台还包括控制系统,控制系统控制连接第一输送电机503、第一无杆气缸5202及第二无杆气缸5502,控制系统电连接纵向到位传感器56及上料传感器59。

35.以下简要说明本实用新型的进料滚筒输送台的工作原理:将待加工的板材工件99输送至本实用新型的进料滚筒输送台前端的第一输送辊501上,当板材工件99的后端触发上料传感器59时,控制系统控制第一输送电机503运转使第一输送辊501转动而带动板材工件99向后移动,如图2所示,当板材工件99的后端到达纵向到位传感器56时,纵向到位传感器56被板材工件99的后端触发,控制系统获取纵向到位传感器56的触发信号而控制第一输送电机503停止运转,接着,控制系统控制第一无杆气缸5202带动推杆5201向右移动,控制系统延时控制第一无杆气缸5202,如图3所示,推杆5201推着板材工件99的左侧面将板材工件99的右部推至夹手组件800,如图4所示,由于推杆5201已将板材工件99的右部向右推至对应推块5501的位置上,于是控制系统控制第二无杆气缸5502驱动推块5501向后移动,推块5501推着板材工件99的前端使板材工件99向后移动,使得板材工件99的后端到达纵向定位件700,板材工件99自动进料完毕,夹手组件800将板材工件99的右部夹持住,在数控钻孔

机加工板材工件99的过程中,夹手组件800保持夹持板材工件99的右部,夹手组件800带动板材工件99前后移动,实现板材工件99与数控钻孔机的刀具的沿前后方向的相对移动。通过上述可见,本实用新型的进料滚筒输送台能够实现将板材工件99自动进料,降低了劳动强度,且有利于提高生产自动化程度,从而提高工作效率。

36.进一步地,如图5所示,本实用新型的进料滚筒输送台还包括升降辊机构54,如图10所示,升降辊机构54设有用于在板材工件99被加工时承托板材工件99的承托辊5401,升降辊机构54设有框架5402,承托辊5401转动连接在框架5402上,承托辊5401的数量可以设为五条,升降辊机构54设有承托辊升降气缸5403,承托辊升降气缸5403驱动连接框架5402,控制系统控制连接承托辊升降气缸5403。在设置了升降辊机构54的情况下,在板材工件99的进料过程中,当板材工件99触发纵向到位传感器56时,控制系统控制第一输送电机503停止运转,然后,控制系统控制承托辊升降气缸5403将承托辊5401升起,承托辊5401将板材工件99抬升一定的高度,控制系统再控制第一无杆气缸5202将板材工件99向右推至夹手组件800。在加工过程中,数控钻孔机的工作台结合承托辊5401支撑板材工件99的底面,使得面积较大的板材工件99也可以保持水平状态,有利于保证加工质量。由于承托辊5401没有连接使承托辊5401转动的对应的传动机构,所以板材工件99在被加工的过程中可以带动承托辊5401相应地转动,通过设置升降辊机构54,有利于使板材工件99在被加工时移动平稳及减小板材工件99受到的阻力。

37.进一步地,如图6所示,主支架502包括支撑柱5021,支撑柱5021的数量可以设为四根,如图13所示,支撑柱5021的下端部适配滑动连接有调高支脚5022,具体是调高支脚5022滑动插装在支撑柱5021的下端部内,避免调高支脚5022能够与支撑柱5021相对晃动,调高支脚5022的下端焊接有用于与地面接触的底板5023,支撑柱5021的下端焊接有横杆5025,横杆5025螺接有调高螺杆5024,调高螺杆5024可以采用外六角螺栓,调高螺杆5024的下端与底板5023的上侧面贴靠连接。于是在本实用新型的进料滚筒输送台的重力作用下,底板5023相对地压在调高螺杆5024的下端,而旋动调高螺杆5024时,会使调高螺杆5024相对支撑柱5021沿上下方向移动,也就是说,调高螺杆5024对底板5023的限位位置因此而得到调整,使底板5023与支撑柱5021的距离得以调节,从而可以调节承托辊5401的在升起承托板材工件99时的高度位置,有利于保证承托辊5401与数控钻孔机的工作台等高,保证板材工件99在加工过程中保持水平状态。

38.进一步地,如图7所示,本实用新型的进料滚筒输送台还包括横滑轮机构53,如图9所示,横滑轮机构53设有滚轮支架5302、滚轮升降气缸5303及用于在推杆5201推动板材工件99时承托板材工件99的支撑滚轮5301,支撑滚轮5301转动连接在滚轮支架5302上,支撑滚轮5301的轴线垂直于第一输送辊501的轴线,支撑滚轮5301设为横向阵列布置,滚轮升降气缸5303驱动连接滚轮支架5302,具体地,滚轮升降气缸5303的气缸体与主支架502固定连接,滚轮升降气缸5303的活塞杆与滚轮支架5302固定连接,滚轮支架5302的左右两端分别对应设有滚轮升降气缸5303,如图5所示,横滑轮机构53的数量可以设为两组,两组横滑轮机构53分别用于承托板材工件99的前部及后部。滚轮支架5302设于对应的相邻的第一输送辊501之间。控制系统控制连接滚轮升降气缸5303。如上文所述,当控制系统控制承托辊升降气缸5403将板材工件99抬升之后,控制系统接着控制滚轮升降气缸5303将滚轮支架5302升起,支撑滚轮5301将板材工件99进一步抬升离开承托辊5401,控制系统再控制横推机构

52将板材工件99向右推,随后,控制系统控制滚轮升降气缸5303将滚轮支架5302降下复位,使板材工件99重新落下至承托辊5401上,于是在推杆5201推动板材工件99的过程中能够避免板材工件99受到第一输送辊501及承托辊5401的阻力,尤其是当板材工件99的重量较大时,便于第一无杆气缸5202推动板材工件99。

39.进一步地,如图1和图5所示,主支架502的前端部设有用于引导板材工件99的右后端的进料导向板505,如图11所示,当板材工件99被输送至主支架502的前端部对应位置时,板材工件99的右侧面可以靠着进料导向板505向后移动,因而可以避免板材工件99走歪,避免板材工件99碰撞推块5501,有利于保证板材工件99能够完成自动进料过程。

40.进一步地,如图11所示,进料导向板505的前端向外折弯形成有斜板部5051,假如当板材工件99向后移动时碰撞斜板部5051,而由于斜板部5051向外折弯,斜板部5051就起到引导板材工件99的右后角的作用,使板材工件99向左滑移至能够贴靠进料导向板505的位置上。

41.进一步地,本实用新型的进料滚筒输送台还包括第一传动轴504,第一传动轴504转动连接在主支架502的内侧,第一传动轴504设于第一输送辊501的下方,第一传动轴504沿前后方向延伸设置,第一输送电机503通过链条驱动连接第一传动轴504,如图12所示,第一输送辊501各自通过对应的平带506与第一传动轴504连接,于是当第一输送电机503带动第一传动轴504转动时,第一传动轴504带动各条平带506运转,平带506通过摩擦力带动对应的第一输送辊501转动,上述传动结构简单,成本较低。

42.进一步地,如图8所示,横推机构52包括连接柱5203及滑动支杆5204,滑动支杆5204也可以采用铝型材制作,第一无杆气缸5202的活动块与滑动支杆5204相对固定连接,第一无杆气缸5202的左右两端分别通过对应的支座与主支架502安装连接,滑动支杆5204与主支架502通过对应的直线导轨副滑动连接,滑动支杆5204与推杆5201通过连接柱5203相对固定连接,连接柱5203穿过对应的相邻两条第一输送辊501之间的空隙。于是第一无杆气缸5202的活动块能够带动推杆5201移动,上述结构简单合理,使得第一无杆气缸5202能够藏于对应的第一输送辊501的下方,通过设置滑动支杆5204与主支架502通过对应的直线导轨副滑动连接,有利于减小推杆5201在移动时受到的阻力,也有利于保护第一无杆气缸5202。

43.进一步地,推块5501通过对应的直线导轨副与主支架502滑动连接,从而有利于减小推块5501在移动时受到的阻力,也有利于保护第二无杆气缸5502。

44.进一步地,纵向到位传感器56及上料传感器59都设为反射式光电传感器。纵向到位传感器56及上料传感器59都设为向上反射检测光线,板材工件99在水平面内移动,当板材工件99移动至能够遮挡纵向到位传感器56或上料传感器59的位置时,板材工件99的底面反射纵向到位传感器56或上料传感器59的检测光线,从而能够触发纵向到位传感器56或上料传感器59。由于反射式光电传感器为非接触式传感器,所以能避免刮花板材工件99。

45.综上所述,本实用新型的进料滚筒输送台通过设置支撑滚轮5301用于辅助板材工件99作横向(左右)移动,设置承托辊5401用于辅助承托板材工件99作纵向(前后)移动,于是能减小板材工件99所受阻力,避免刮伤板材工件99;与现有技术的机械手相比,本实用新型的进料滚筒输送台的成本较低,制作容易,维护简便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1