一种罐装瓶的罐装装置的制作方法

1.本技术涉及罐装技术的领域,尤其是涉及一种罐装瓶的罐装装置。

背景技术:

2.正丁基锂,是一种有机物,用作聚合催化剂、烃化剂。正丁基锂的制备工艺一般包括反应

‑

沉降

‑

过滤

‑

配制

‑

罐装。

3.相关技术中,在罐装正丁基锂的过程中,通过罐装枪从罐装瓶的管道中注入正丁基锂产品,从而完成产品罐装。

4.针对上述中的相关技术,发明人认为,在产品罐装过程中,由于罐装瓶内存在有空气,在罐装产品过程中容易与空气接触发生反应,从而降低产品品质。

技术实现要素:

5.为了提高罐过程中产品的品质,本技术提供一种罐装瓶的罐装装置。

6.本技术提供的一种罐装瓶的罐装装置采用如下的技术方案:

7.一种罐装瓶的罐装装置,包括设置于罐装瓶上用于输入产品的第一管,所述第一管上设置有用于控制所述第一管开闭的第一阀门,所述第一管通至罐装瓶内底部;还包括设置于罐装瓶上用于输入惰性气体的第二管,所述第二管上设置有用于控制所述第二管开闭的第二阀门,所述第二管通至罐装瓶内顶部。

8.通过采用上述技术方案,本技术在罐装瓶上设置的第一管和第二管,第一管通向罐装瓶内底部,第二管通向罐装瓶内顶部,向第二管中通入惰性气体,将罐装瓶中空气从第一管中排出,使得罐装瓶中被惰性气体充斥,产品从第一管中注入之后被惰性气体保护,减小与空气接触的可能,提高产品品质。

9.可用的,还包括液面高度检测机构,所述液面高度检测机构包括设置于罐装瓶内的检测组件和设置于罐装瓶外的反馈组件;

10.所述检测组件包括滑动设置于罐装瓶内壁上的铁磁性的定位块,所述定位块上设置有浮子;

11.所述反馈组件包括滑动设置于罐装瓶外壁上的磁铁,所述磁铁、所述定位块均与罐装瓶侧壁相抵触且所述磁铁与所述定位块磁性配合。

12.通过采用上述技术方案,位于罐装瓶内部的定位块与位于罐装瓶外部的磁铁磁性配合,在定位块上设置的浮子随着产品注入逐渐上浮,从而带动定位块上移,在外可通过磁铁的移动情况判断产品是否注满,方便控制罐装瓶中产品注入量,减小产品注入过多或过少的情况出现。

13.可用的,所述磁铁正上方设置有挡板,所述磁铁可在挡板下方滑移使得磁铁与挡板抵触或脱离,在挡板与磁铁抵触的位置上设置有用于感应磁铁位置的压力传感器,所述压力传感器连接有处理器,所述处理器连接有报警器。

14.通过采用上述技术方案,在磁铁对的定位块上移过程之中与挡板相抵触,使得压

力传感器感应到抵触形成的压力,处理器经过信号处理之后控制报警器作出响应,不必在注入产品过程中实时观察磁铁位置,提高罐装便捷性。

15.可用的,所述浮子包括泡沫内芯,所述泡沫内芯外部设置有第一不锈钢包覆层,所述第一不锈钢包覆层与所述定位块连接。

16.通过采用上述技术方案,浮子外部包覆不锈钢包覆层,在不影响浮子正常上浮的情况下,防止产品与泡沫内芯发生反应,对泡沫内芯起到保护作用。

17.可用的,所述定位块包括铁芯,所述铁芯外包覆有第二不锈钢包覆层。

18.通过采用上述技术方案,在不影响定位块与磁铁磁性配合的情况下,防止产品与铁芯发生反应,对铁芯起到保护作用。

19.可用的,所述第一管位于罐装瓶底部的开口上设置有缓冲组件,所述缓冲组件包括设置于开口的缓冲板。

20.通过采用上述技术方案,缓冲板设置于第一管开口上,产品进入罐装瓶之后在缓冲板上冲散,使得产品注射更加平稳,使得惰性气体也能够平稳排出,减小空气回流的可能。

21.可用的,所述缓冲板呈向上的拱形。

22.通过采用上述技术方案,产品从拱形设置的缓冲板上滑落,在减小了产品下落的阻力,提高对缓冲板的保护,延长缓冲板使用年限。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1、本技术在罐装瓶上设置的第一管和第二管,第一管通向罐装瓶内底部,第二管通向罐装瓶内顶部,向第二管中通入惰性气体,将罐装瓶中空气从第一管中排出,使得罐装瓶中被惰性气体充斥,产品从第一管中注入之后被惰性气体保护,减小与空气接触的可能,提高产品品质。

25.2、位于罐装瓶内部的定位块与位于罐装瓶外部的磁铁磁性配合,在定位块上设置的浮子随着产品注入逐渐上浮,从而带动定位块上移,在外可通过磁铁的移动情况判断产品是否注满,方便控制罐装瓶中产品注入量,减小产品注入过多或过少的情况出现。

附图说明

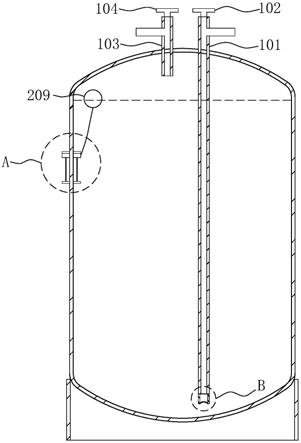

26.图1是本技术所述罐装瓶的罐装装置示意图。

27.图2是图1中a的放大图。

28.图3是本技术所述罐装瓶的罐装装置的报警器响应示意图。

29.图4是图1中b的放大图。

30.附图标记说明:101、第一管;102、第一阀门;103、第二管;104、第二阀门;201、第一板;202、第二板;203、第一杆;204、定位块;205、第三板;206、第四板;207、第二杆;208、磁铁;209、浮子;210、不锈钢绳;301、第一支撑杆;302、第二支撑杆;303、缓冲板。

具体实施方式

31.以下结合附图1

‑

4对本技术作进一步详细说明。

32.本技术实施例公开一种罐装瓶的罐装装置。

33.如图1所示,一种罐装瓶的罐装装置,包括设置于罐装瓶的第一管101和第二管

103,第一管101长度大于第二管103长度,第一管101通向罐装瓶内底部,第二管103通向罐装瓶内顶部;在第一管101位于罐装瓶外的部位上设置有第一阀门102,第一阀门102用于控制第一管101的开启或关闭,在第二管103位于罐装瓶外的部位上设置有第二阀门104,第二阀门104用于控制第二管103的开启或关闭。

34.其中,第一阀门102和第二阀门104可选择为球阀或闸阀。

35.如图1、2所示,还包括有液面高度检测机构,液面高度检测机构包括检测组件和反馈组件。

36.检测组件设置于罐装瓶内部,包括在罐装瓶内壁上下设置的第一板201和第二板202,第一板201在上、第二板202在下,在第一板201和第二板202之间固定有竖直的第一杆203,在第一杆203上套设有定位块204,定位块204可在第一杆203上滑移,且定位块204与罐装瓶内侧壁贴合;定位块204包括内部的铁芯,在铁芯外包覆有一层第一不锈钢包覆层。

37.在定位块204上设置有浮子209,浮子209包括球形的泡沫内芯,在泡沫内芯外部包覆有一层第二不锈钢包覆层,浮子209与定位块204之间通过不锈钢绳210连接,其中,浮子209将定位块204驱动到最高位置时所出的高度即为罐装瓶合适的注液高度。泡沫内芯密度小于产品密度,使得浮子209在产品中受到的浮力能够拉动定位块204上移。

38.反馈组件设置于罐装瓶外部,包括在罐装瓶外壁上下设置的第三板205和第四板206,第三板205在上、第四板206在下,第三板205高度与第一板201高度相同,第四板206高度与第二板202高度相同,在第三板205和第四板206之间固定有竖直的第二杆207,在第二杆207上套设有磁铁208,磁铁208可在第二杆207上滑移,且磁铁208与罐装瓶外壁贴合,罐装瓶与磁铁208贴合的外壁区域上做抛光处理,减小磁铁208与罐装瓶外壁之间的摩擦力,磁铁208与定位块204隔着罐装瓶侧壁磁吸配合;使得在定位块204上移时能够带动磁铁208上移。

39.如图2、3所示,在磁铁208正上方设置有挡板,磁铁208上移到第二杆207顶部时与挡板相抵触,在挡板与磁铁208相抵触的位置上设置有压力传感器,压力传感器可采用型号为cazf

‑

y12的压力传感器,压力传感器通过模数转换器连接有处理器,处理器可采用mcu,处理器上还连接有报警器,报警器可采用led,led固定在罐装瓶上以提醒操作工,处理器才获取到压力传感器感应到压力的情况下,控制led点亮;本实施例中挡板与第三板205为同一板。

40.如图4所示,位于罐装瓶内的第一管101开口上设置有缓冲组件,缓冲组件包括设置于开口两侧的第一支撑杆301和第二支撑板,在第一支撑杆301与第二支撑杆302之间设置有缓冲板303,缓冲板303呈向上的拱形,产品从第一管101中注入之后在缓冲板303上分散。

41.本技术实施例一种罐装瓶的罐装装置的实施原理为:

42.罐装产品之前先向第二管103中通入过量的惰性气体,例如氩气,将罐装瓶中的空气从第一管101向外排出,再从第一管101中注入产品;

43.随着产品液面升高,浮子209随液面上升,浮子209上浮过程中拉动定位块204在第一杆203上向上移动,定位块204与磁铁208磁性配合,带动罐装瓶外部的磁铁208也向上移动,在浮子209将定位块204驱动到第一杆203顶部时,浮子209位于产品的注液高度上,磁铁208与第三板205相抵触,压力传感器感应到压力之后,处理器控制报警器作出响应。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1