管带机转运抑尘设备的制作方法

1.本实用新型涉及一种管带机转运抑尘的环保装置,特别涉及管带机转运抑尘设备。

背景技术:

2.管带机是一种兼有管道输送和带式输送的新型输送机,具有输送倾角大,曲率半径小,机身横截面积小,三维空间弯曲输送,输送带不跑偏,便于输送线路布置、维护、管理等优点。用于输送煤炭、矿石、粮食、水泥、纸浆以及混凝土等各种块状与粉状物料。但在皮带之间进行转运的时候不可避免的会出现落差,皮带转运系统转载点是关键产尘点之一,而且数量很多。在各皮带转运点处,带有粉尘的物料在皮带机卸料处形成大量飞扬粉尘,由于物料下落而激起的紊乱空气流使得细小粉尘四处飘逸,成为主要尘源,造成粉尘飞扬,污染环境。

3.目前,针对皮带运输系统转载点有各种除尘的办法,湿式的如负压诱导除尘法、干雾除尘法

……

干式的如旋风除尘器、扁布袋除尘器、电除尘器

……

。这些除尘技术实施后,短期内会收到一定的除尘效果,但是运行一段时间后不断下降,以至于最后搁置不用。所以都未能很好地解决皮带运输系统转载点扬尘的问题。

技术实现要素:

4.本实用新型的目的提供一种管带机转运抑尘设备,抑制管带运输系统转载点产生的粉尘,很好地解决管带运输系统转载点扬尘的问题。

5.为达到上述目的,本实用新型的技术方案是:

6.管带机转运抑尘设备,包括落料管、涡流腔体、环流腔体、负压生成器、尘气消能器、人孔门、粉尘分流器、导料槽、微尘吸附分离系统、尾封帘、运输带、头部护罩、头罩逆冲抑尘装置、驱动滚筒、回程皮带非工作面防尘器、回程皮带工作面清洁器、粉尘箱、双滚刷、清扫片;涡流抑尘装置、涡环流抑尘装置设置在导料槽上、落料管前方(以皮带速度方向为前,反方向为后),所述涡流腔体与落料管、导料槽结合为一体;所述尘气消能器设置在涡流腔体与环流腔体内;所述粉尘分流器、微尘吸附分离系统、尾封帘都固定在导料槽内,所述头罩逆冲抑尘装置设置在头部护罩内,包括三元乙丙胶条、圆钢;所述三元乙丙胶条为四层,与头部护罩内尺寸相同,高度约为800mm~900mm。所述回程皮带非工作面防尘器设置在头部护罩前侧与拉紧滚筒皮带之间处;所述回程皮带工作面清洁器,设置于回程运输带下方;包括粉尘箱、双滚刷、清扫片;所述滚刷与滚刷之间采用啮合形式;双滚刷与皮带弹性接触;所述清扫片与皮带弹性接触;所述双滚刷、清扫片都固定在运输皮带下方;所述粉尘箱位于双滚刷、清扫片下方。

7.进一步,所述的涡流腔体和环流腔都与落料管的宽度相同,落料管与涡流腔体相结合处的那部分钢板去掉,使涡流腔体与落料管形成一个大腔体。

8.所述的尘气消能器共四组,其中三组均匀地设置于涡流腔体内的人孔门与落料管

之间,其余一组设置于环流腔体的人孔门与环流管之间。

9.所述的负压生成器设置于环流腔体与落料管之间,联通环流腔体和落料管。

10.所述的落料管与导料槽接触的部分与水平方向形成α角,50

°

≤α≤70

°

。

11.所述的粉尘分流器、微尘吸附分离系统、尾封帘的宽度稍大于导料槽的内部宽度,粉尘分流器、微尘吸附分离系统、尾封帘底端与运输带弹性接触。

12.所述的头罩逆冲抑尘装置的宽度与头部护罩内尺寸相同,高度约为800mm~900mm。

13.所述回程皮带非工作面防尘器设置在头部护罩前侧与拉紧滚筒皮带之间处;

14.进一步,所述回程皮带工作面清洁器,设置于回程运输带下方。

15.所述的双滚刷、清扫片顺回程运输带的运行方向依次布置。

16.双滚刷由运输皮带提供转动动力,不需要其它辅助设备。

17.双滚刷根据齿轮啮合原理布置,使滚刷不粘结尘泥,且能有效清除回程皮带工作面上的粉尘并落在粉尘箱内。

18.粉尘箱在清扫片的下方。

19.本实用新型的有益效果

20.本实用新型能够很好地解决管带运输系统转载点扬尘的问题,有效地抑尘降尘,使管带运输系统转载点处的工作场所粉尘浓度符合国家标准gbz2.1-2019《工作场所有害因素职业接触限值 第1部分》的要求。既防止了粉尘污染环境,又保障了岗位工人的切身利益。

附图说明

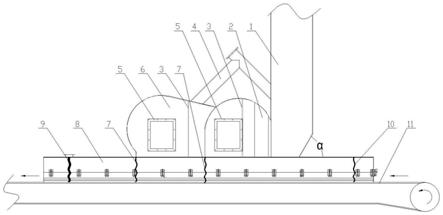

21.图1为本实用新型一实施例的正视图。

22.图2为本实用新型的头罩逆冲抑尘装置示意图。

23.图3、图4为本实用新型的回程皮带工作面清洁器示意图。

24.图中:1、落料管;2、涡流腔体;3、尘气消能器;4、负压生成器;5、人孔门;6、环流腔体;7、粉尘分流器;8、导料槽;9、微尘吸附分离系统;10、尾封帘;11、运输带;12、头部护罩;13、头罩逆冲抑尘装置;14、驱动滚筒;15、回程皮带非工作面防尘器;16、回程皮带工作面清洁器;17、粉尘箱;18、双滚刷;19、清扫片。

具体实施方式

25.参见图1,本实用新型的涡流抑尘装置,设置于导料槽上、落料管前方(以皮带速度方向为前,反方向为后);其包括,涡流腔体2与落料管1、导料槽8焊接连成一体;环流腔体6与涡流腔体2、导料槽8结合为一体;尘气消能器3设置在涡流腔体2与环流腔体6内;粉尘分流器7、微尘吸附分离系统9、尾封帘10都固定在导料槽8内。

26.在本实施例中,涡流腔体2与落料管1的宽度相同,涡流腔体2与落料管1和导料槽8相接触面打通,三者一体形成一个更大的密闭腔体。

27.在本实施例中,环流腔体6与落料管1的宽度相同,环流腔体6与涡流腔体2相连结合成一体;环流腔体6与导料槽8相接触面打通,二者一体形成一个更大的密闭腔体。

28.另外,本实用新型所述的尘气消能器3共四组,其中三组与涡流腔体2为一体结构,均匀地设置于人孔门5与落料管1之间;其余一组与环流腔体6为一体机构,设置在人孔门5

与负压生成器4之间。

29.在环流腔体6与落料管1之间设置负压生成器4,联通环流腔体6和落料管1。

30.落料管1与导料槽8接触的部分与水平方向形成α角,50

°

≤α≤70

°

,如果落料管1原来不是这种构造,可以在实施本抑尘工程的时候根据需要进行必要的改造。

31.制作粉尘分流器7、微尘吸附分离系统9、尾封帘10时,务必使它们的宽度稍大于导料槽8的内部宽度,这样能密封严密,保证尘气的过滤效果,安装粉尘分流器7、微尘吸附分离系统8、尾封帘10时,这三者底端与运输带11弹性接触。

32.参见图2,头罩逆冲抑尘装置13由三元乙丙胶条组合而成,与头部护罩12内尺寸相同,高度约为800mm~900mm。

33.在本实施例中,回程皮带非工作面防尘器15设置在头部护罩12前侧与驱动滚筒14皮带之间处。

34.参见图2、图3、图4,回程皮带工作面清洁器16,设置于回程运输带下方,包括运输带11、粉尘箱17、双滚刷18、清扫片19,其特征在于:所述滚刷18与运输带11弹性接触;所述清扫片19与运输带11弹性接触;所述双滚刷18、清扫片19都固定运输带11下方;所述粉尘箱17位于双滚刷18、清扫片19下部。

35.在本实施例中,双滚刷18清扫片19顺回程皮带的运行方向依次布置。

36.另外,本实施例中双滚刷18不需要滚刷以外辅助设备。

37.在本实施例中,运用齿轮啮合的原理,双滚刷结构能够实现滚刷之间的自清洁,使双滚刷18能有效清除回程运输带上的粉尘,使粉尘落在粉尘箱17里。

38.工作过程:当管带运行时,物料从上一管带经过头罩逆冲抑尘装置然后通过落料管转运到下一管带时,由于物料下落而激起的紊乱空气流,使得带有粉尘的物料在管带机落料管卸料点处形成大量飞扬粉尘;管带向前运动在导料槽内带起诱导风,尘气在导料槽内随着诱导风向前运动,当尘气遇到粉尘分流器时,粉尘被分离成两部分,大部分颗粒较大的粉尘随尘气向上运动进入涡流腔体内,一小部分细微的粉尘会通过粉尘分流器,随着皮带诱导风继续向前。落料管处物料不断落下,空气随物料的下落而不断排走,因此形成负压而产生吸力,进入涡流腔的尘气在空气动力的驱动下,向落料管方向移动,在此过程中,尘气将依次通过三组尘气消能器;在尘气消能器的作用下,尘气的动能被大量消耗,根据流体力学原理,绝大部分粉尘因动能不足以提供其继续漂浮在空气中的动力而沉降下来,落到皮带上面,随物料一起运走;小部分粉尘会因其颗粒较小,质量较小,剩余的空气动力仍足以让其漂浮在空气中而继续向落料管方向运动,最后与落料管的尘气汇合在一起,参与下一轮的运动循环

……

环流腔体通过环流管与落料管联通,根据流体力学原理,当落料管内有物料通过时,带走落料管内部分空气,环流管与落料管就会产生压差,环流管内的空气就会流向落料管,在空气动力的作用下,环流腔体内的气体通过环流管不断流向落料管,因此通过粉尘分流器的那小部分细微粉尘进入环流腔体范围内之后,受向上的空气动力的作用,大部分将通过尘气消能器,在尘气消能器的作用下,尘气的动能被大量消耗,根据流体力学原理,大部分粉尘因动能不足以提供其继续漂浮在空气中的动力而沉降下来,落到皮带上面,随物料一起运走;部分粉尘会因其颗粒较小,质量较小,空气动力仍足以让其漂浮在空气中,而继续通过环流管向落料管方向运动,最后与落料管的尘气汇合在一起,参与下一轮的运动循环

……

设置在导料槽前端的微尘吸附分离系统,吸附能通过两道粉尘分流器

的极其细微的少量粉尘,将其从空气中分离出来,从而保证导料槽前口端不会有粉尘逸散出来。在导料槽尾端设置有尾封帘,保证了导料槽尾端不会有粉尘逸散出来。在靠近皮带机头部的位置安装双滚刷式回程皮带清洁器。双滚刷和清扫片与皮带弹性接触。当管带运行时,管带带动双滚刷转动,由于双滚刷采用齿轮啮合形式,在双滚刷不断转动的过程中,通过两道滚刷的配合把管带工作面上的粉尘刷下来。然后在清扫片的作用下,把管带粘附的物料、粉尘全部清刮下来,当粉尘箱的煤粉接近饱和时,工作人员能及时清理,杜绝了物料、粉尘外溢。

39.本实用新型实施后,很好地解决管带运输系统转载点扬尘的问题,有效地抑尘降尘,减少了空气污染,改善了岗位工人的工作环境。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1