轮胎举胎器的制作方法

1.本发明涉及一种轮胎抬升翻转装置,特别涉及一种汽车轮胎举胎器。

背景技术:

2.目前,随着市场上大直径轮胎成为标配,车胎的重量也随之增加,但是汽保门店里大部分依靠人工搬运大型轮胎上下拆胎机,这种作业方式既费力,又费时,而且存在大量的安全隐患;市场上急需要拆胎机专用轮胎举胎器,用以降低操作者的劳动强度,提高拆胎速度。

技术实现要素:

3.本实用新型的目的是提供一种体积小、结构简单、减少人力搬运的轮胎举胎器。

4.本实用新型轮胎举胎器,包括升降部、翻转部和平移部,所述升降部包括自动升降装置和升降柱组件,所述自动升降装置驱动所述升降柱组件上下运动,所述翻转部包括托胎主支架、托胎副支架、连杆、拉杆和挡块,所述拉杆的一端与所述连杆相铰接,所述拉杆的另一端被所述档块限位,所述连杆的另一端连接所述托胎主支架,所述平移部包括举胎架。

5.优选地,所述自动升降装置包括气缸。

6.优选地,所述平移部还包括滑轮,所述举胎架设置所述滑轮。

7.优选地,所述升降部还包括导轨板,所述气缸的活塞杆固定连接所述升降柱组件,所述升降柱组件沿着所述导轨板做上下运动。

8.优选地,所述升降部还包括摩擦块、摩擦块基体,所述升降柱组件与所述摩擦块基体固定连接,所述摩擦块设置在所述摩擦块基体的一端,所述摩擦块和所述摩擦块基体在所述导轨板上上下滑动。

9.优选地,所述挡块设置一孔,所述拉杆穿过所述挡块的孔,所述拉杆的末端设置限位块,所述限位块无法穿过所述挡块的孔。

10.优选地,所述挡块的截面为u型结构。

11.优选地,还包括箱体组件,所述箱体组件内固定设置所述挡块。

12.优选地,所述托胎主支架上设置滑轮。

13.优选地,所述托胎主支架与所述托胎副支架成90

°

。

14.与现有技术相比,本实用新型结构简单,安全可靠,体型小巧重量轻;采用气缸驱动上升和下降,减少了人力搬运,提高了工作效率;降低了工作人员在装卸车胎过程中的安全隐患。

附图说明

15.下面参照附图根据优选实施例对本实用新型进行详细描述和解释。

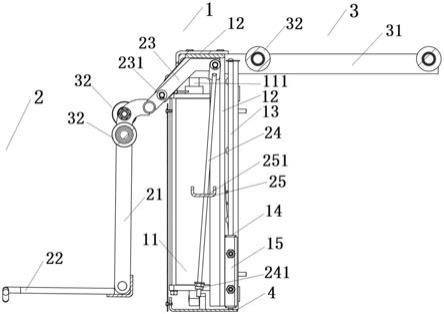

16.图1为本实用新型的一种实施例。

17.图2为图1的俯视图。

18.图3为本实用新型轮胎未升起时的示意图。

19.图4和图5为本实用新型翻转部翻转示意图。

20.图6和图7为本实用新型轮胎平移示意图。

21.图8为本实用新型轮胎降落到安装座上示意图。

22.1为升降部,2为翻转部,3为平移部,4、箱体组件,5为轮胎,11为气缸,12为升降柱组件,13为导轨板,14为摩擦块,15为摩擦块基体,21为托胎主支架,22为托胎副支架,23为连杆,24为拉杆,25为挡块,31为举胎架,32为滑轮,111为活塞杆,231为支点,241为限位块,251为孔,33为滑轮轴,34为滑轮套管。

具体实施方式

23.如图1和图2所示,本实用新型轮胎举胎器,包括升降部1、翻转部2和平移部3,升降部1包括自动升降装置和升降柱组件12,自动升降装置驱动升降柱组件12上下运动,翻转部2包括托胎主支架21、托胎副支架22、连杆23、拉杆24和挡块25,拉杆24的一端与连杆23相铰接,拉杆24的另一端被档块限位,连杆23的另一端连接托胎主支架21,平移部3包括举胎架31。自动升降装置包括气缸11,通过五通阀给气缸11充气,从而控制气缸活塞杆111上下运动。

24.平移部3还包括滑轮32,举胎架31设置滑轮32。升降部1还包括导轨板13,气缸11的活塞杆111固定连接升降柱组件12,升降柱组件12沿着导轨板13做上下运动。升降部1还包括摩擦块14、摩擦块基体15,升降柱组件12与摩擦块基体15固定连接,摩擦块14设置在摩擦块基体15的一端,摩擦块14和摩擦块基体15在导轨板13上上下滑动。挡块25设置一孔251,拉杆24穿过挡块25的孔251,拉杆24的末端设置限位块241,限位块241无法穿过挡块25的孔251。挡块25的截面为u型结构。还包括箱体组件4,箱体组件4内固定设置挡块25。优选地,托胎主支架21上设置滑轮32。托胎主支架21与托胎副支架22成90

°

。

25.如图3所示,轮胎5滑动在托胎副支架22中间位置,轮胎5的侧面靠在托胎主支架21上,此时气缸11未充气,活塞杆111未上升,拉杆24没有通过连杆23拉动托胎主支架21。轮胎5与地面接触的胎面与托胎副支架22相接触。

26.如图1、图4和图5所示,脚踏五通阀给自动升降装置的气缸11充气,气缸11的活塞杆111向上运动,使得升降柱组件12沿着导轨板13向上运动。当升降柱组件12上升到一定高度,拉杆24的下端的限位块241被挡块25挡住,无法再向上运动,拉杆24便将连杆23的一端向下拉。连杆23另一端与托胎主支架21固定连接,从而拉动托胎主支架21翻转90

°

,托胎主支架21与托胎副支架22固定连接,且成90度,从而拉动托胎副支架22也翻转90

°

,二者最终位置如图5所示。此时,托胎主支架21与举胎架31平齐。连杆23实际上起到杠杆的作用,连杆23与升降柱组件12在连杆23的支点231处相铰接。

27.如图6、图7所示,由于托胎主支架21翻转90

°

,轮胎5也随着实现翻转90

°

,由于托胎主支架21和举胎架31上均设置滑轮32,可借助轻微的人力将轮胎5从托胎主支架21滑动到举胎架31上。

28.如图8所示,再次脚踏五通阀,气缸活塞杆111向下运动,升降柱组件12沿着导轨板13向下运动,升降柱组件12与举胎架31固定连接,所以,举胎架31随着升降柱组件12的下降而下降,轮胎5也随着向下运动,举胎架31下方设置了轮胎安装座,轮胎5向下运动正好可以

落在轮胎安装座上,完成托胎动作。

技术特征:

1.一种轮胎举胎器,其特征在于:包括升降部(1)、翻转部(2)和平移部(3),所述升降部(1)包括自动升降装置和升降柱组件(12),所述自动升降装置驱动所述升降柱组件(12)上下运动,所述翻转部(2)包括托胎主支架(21)、托胎副支架(22)、连杆(23)、拉杆(24)和挡块(25),所述拉杆(24)的一端与所述连杆(23)相铰接,所述拉杆(24)的另一端被所述档块限位,所述连杆(23)的另一端连接所述托胎主支架(21),所述平移部(3)包括举胎架(31)。2.根据权利要求1所述的轮胎举胎器,其特征在于:所述自动升降装置包括气缸(11)。3.根据权利要求2所述的轮胎举胎器,其特征在于:所述平移部(3)还包括滑轮(32),所述举胎架(31)设置所述滑轮(32)。4.根据权利要求3所述的轮胎举胎器,其特征在于:所述升降部(1)还包括导轨板(13),所述气缸(11)的活塞杆(111)固定连接所述升降柱组件(12),所述升降柱组件(12)沿着所述导轨板(13)做上下运动。5.根据权利要求4所述的轮胎举胎器,其特征在于:所述升降部(1)还包括摩擦块(14)、摩擦块基体(15),所述升降柱组件(12)与所述摩擦块基体(15)固定连接,所述摩擦块(14)设置在所述摩擦块基体(15)的一端,所述摩擦块(14)和所述摩擦块基体(15)在所述导轨板(13)上上下滑动。6.根据权利要求1所述的轮胎举胎器,其特征在于:所述挡块(25)设置一孔(251),所述拉杆(24)穿过所述挡块(25)的孔(251),所述拉杆(24)的末端设置限位块(241),所述限位块(241)无法穿过所述挡块(25)的孔(251)。7.根据权利要求6所述的轮胎举胎器,其特征在于:所述挡块(25)的截面为u型结构。8.根据权利要求7所述的轮胎举胎器,其特征在于:还包括箱体组件(4),所述箱体组件(4)内固定设置所述挡块(25)。9.根据权利要求1所述的轮胎举胎器,其特征在于:所述托胎主支架(21)上设置滑轮(32)。10.根据权利要求1所述的轮胎举胎器,其特征在于:所述托胎主支架(21)与所述托胎副支架(22)成90

°

。

技术总结

本实用新型涉及一种轮胎举胎器,包括升降部、翻转部和平移部,所述升降部包括自动升降装置和升降柱组件,所述自动升降装置驱动所述升降柱组件上下运动,所述翻转部包括托胎主支架、托胎副支架、连杆、拉杆和挡块,所述拉杆的一端与所述连杆相铰接,所述拉杆的另一端被所述档块限位,所述连杆的另一端连接所述托胎主支架,所述平移部包括举胎架。本实用新型体积小、结构简单、减少人力搬运。减少人力搬运。减少人力搬运。

技术研发人员:蔡喜林 冯少阶 冷旦

受保护的技术使用者:上海巴兰仕汽车检测设备股份有限公司

技术研发日:2021.08.27

技术公布日:2022/3/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1