分料机构、零件分料输出机及球阀自动组装设备的制作方法

1.本实用新型涉及球阀加工设备领域,尤其涉及一种分料机构、零件分料输出机及球阀自动组装设备。

背景技术:

2.一般汽车油箱需要排空箱体内的气体,以调节箱体中的气压。若油箱上没有通气孔,油箱就是一个完全封闭的容器,当燃油消耗后油面相应降低,油箱内将形成一个真空,使得油箱不能正常流出而影响发动机的正常供油,所以现有油箱会在油箱盖上预制一个小通气孔,该通气孔安装有空气阀,这样就能保证油箱可与外界大气相通,也能避免油箱发生晃动、过满或倾斜时有油液从通气孔溢出。

3.现有空气阀包括阀座、塑料球和钢球,空气阀开设有一竖向槽孔,塑料球和钢球一上一下地放置在竖向槽孔内。在空气阀的生产过程中,在将阀座定位好之后,需要先后将钢球和塑料放入竖向槽孔内。现有设备在生产空气阀仍存在一些问题,例如自动化程度不高,塑料球和钢球容易受损,影响品质,也容易发生漏装钢球和/或塑料球的情况,导致产品出现返工和报废。

4.因此,亟需要一种自动化程度高的分料机构、零件分料输出机及球阀自动组装设备来克服上述缺陷。

技术实现要素:

5.本实用新型的目的在于提供一种使第一零件和第二零件分料过程不易受损的分料机构。

6.本实用新型的另一目的在于提供一种有序输出第一零件和第二零件的零件分料输出机。

7.本实用新型的再一目的在于提供一种自动程度高的球阀自动组装设备。

8.为实现上述目的,本实用新型的分料机构包括料仓、抬升装置、抬升件和对接座,所述料仓至少设有相隔开的第一储料腔和第二储料腔,所述料仓的底部开设有穿置孔,所述抬升件呈活动地穿置于所述穿置孔,所述抬升件借由所述穿置孔而同时穿入所述第一储料腔和第二储料腔,所述抬升件安装于所述抬升装置的输出端,所述抬升件的顶部设有位于所述第一储料腔中的第一送料通道及位于第二储料腔中的第二送料通道,所述抬升件相对所述料仓至少具有使第一送料通道和第二送料通道平齐于穿置孔的上料位置,所述抬升件相对所述料仓至少还具有使第一送料通道和第二送料通道位于所述料仓的上部的出料位置,所述抬升装置驱使所述抬升件做往返于所述上料位置和出料位置之间的上下运动,所述对接座安装于所述料仓上部的旁侧,所述对接座的顶部设有第一对接通道和第二对接通道,所述第一送料通道和第二送料通道在抬升件位于出料位置时各对应与第一对接通道和第二对接通道相对接连通。

9.较佳地,所述第一储料腔和第一储料腔呈并排间隔布置,所述穿置孔开设于所述

料仓的底侧中部处,所述第一储料腔和第二储料腔的底面朝所述穿置孔向下倾斜布置。

10.较佳地,所述抬升装置包括驱动器、传动组件和隔离杆,所述传动组件的输入端安装于所述驱动器的输出端,所述隔离杆设于所述第一储料腔和第二储料腔之间,所述隔离杆安装于所述传动组件的输出端,所述抬升件安装于所述隔离杆,所述驱动器借由所述传动组件驱使所述隔离杆上下运动而带动所述抬升件上下运动。

11.较佳地,所述第一送料通道、第二送料通道、第一对接通道和第一对接通道各呈条状槽结构布置,所述第一送料通道和第二送料通道朝所述对接座方向向下倾斜布置,所述第一对接通道和第二对接通道朝其出料端方向向下倾斜布置。

12.为实现上述的另一目的,本实用新型的零件分料输出机包括上述的分料机构及对接机构。所述对接机构的入料端对接所述第一对接通道和第二对接通道的出料端,所述对接机构用于一先一后地输出由所述第一对接通道和第二对接通道输送过来的第一零件和第二零件。

13.较佳地,所述对接机构包括切换座、切换块及切换驱动器,所述切换块呈滑动地安装于所述切换座上,所述切换块相对所述切换座至少具有相异的第一位置和第二位置,所述切换驱动器安装于所述切换座,所述切换块安装于所述切换驱动器的输出端,所述切换驱动器驱使所述切换块做往返于所述第一位置和第二位置之间的滑动,处于所述第一位置的切换块与切换座之间形成一连通所述第一对接通道第一进料流道和输出第二零件的第一出料流道,处于所述第二位置的切换块与切换座之间形成一连通第二对接通道的第二进料流道和输出第一零件的第二出料流道。

14.较佳地,所述切换座开设有滑槽,所述切换块呈滑动地安装于所述滑槽中,所述切换座的侧壁开设有与所述滑槽连通的第一进料孔和第二进料孔,所述切换座的底部开设有与滑槽连通的出料孔,所述切换块开设有第一对接槽和第二对接槽,所述第一进料孔在所述切换块位于所述第一位置时与所述第一对接槽连通并形成所述第一进料流道,所述出料孔在所述切换块位于所述第一位置时与所述第二对接槽连通并形成所述第一出料流道,所述第二进料孔在所述切换块位于所述第二位置时与所述第二对接槽连通并形成所述第二进料流道,所述出料孔在所述切换块位于所述第二位置时与所述第一对接槽连通并形成所述第二出料流道。

15.较佳地,所述滑槽的底面为斜面结构,所述出料孔位于所述滑槽的底面较低的一侧。

16.较佳地,所述对接机构还包括第一检测光纤和第二检测光纤,所述第一检测光纤用于检测第一零件是否流入到所述第一对接槽中,所述第二检测光纤用于检测第二零件是否流入到所述第二对接槽中。

17.较佳地,所述对接机构还包括安装于所述切换座上方的吹气接头,所述吹气接头的出口正对所述出料孔布置,所述切换座的底部安装有一与所述出料孔连通的第一胶管连接头。

18.为实现上述的再一目的,本实用新型的球阀自动组装设备包括上述的零件分料输出机、放料机构和产品固定座,所述产品固定座用于定位阀座,所述产品固定座安装于所述放料机构的正下方,所述阀座设有竖向槽孔,所述放料机构的入料端与所述对接机构的出料端连通,所述放料机构接收对接机构输出的第一零件和第二零件,所述放料机构将接收

到的第一零件和第二零件按顺序依次放入竖向槽孔内。

19.较佳地,所述放料机构的入料端与所述对接机构的出料端借由管道连通,所述放料机构包括调整安装座及各安装于所述调整安装座上的第二胶管连接头、挡料装置和检测装置,所述第二胶管连接头与所述对接机构的出料端连通并用于层叠式地装载第一零件和第二零件,所述挡料装置用于阻挡所述第二胶管连接头的出料,所述挡料装置在所述检测装置检测到所述第二胶管连接头装载有第一零件和第二零件时打开所述第二胶管连接头的出料端,以使第二胶管连接头先后放出第一零件、第二零件到竖向槽孔内。

20.较佳地,所述检测装置包括呈一上一下布置的第三检测光纤和第四检测光纤,所述第三检测光纤和第四检测光纤对准所述第二胶管连接头,所述挡料装置包括挡料气缸和挡杆,所述挡杆安装于所述挡料气缸的输出端,所述挡杆呈活动地穿置于所述第二胶管连接头内。

21.与现有技术相比,本实用新型的分料机构包括料仓、抬升装置、抬升件和对接座。料仓至少设有相隔开的第一储料腔和第二储料腔。料仓的底部开设有穿置孔(未标示),抬升件呈活动地穿置于穿置孔,抬升件借由穿置孔而同时穿入第一储料腔和第二储料腔,抬升件安装于抬升装置的输出端。抬升件的顶部设有位于第一储料腔的第一送料通道和位于第二储料腔的第二送料通道,抬升件相对料仓至少具有使第一送料通道和第二送料通道平齐于穿置孔的上料位置,抬升件相对料仓至少还具有使第一送料通道和第二送料通道位于料仓的上部的出料位置。抬升装置驱使抬升件做往返于上料位置和出料位置之间的上下运动。对接座安装于料仓上部的旁侧,对接座的顶部设有第一对接通道和第二对接通道,第一送料通道和第二送料通道在抬升件位于出料位置时各对应与第一对接通道和第二对接通道相对接连通。较优的是,第一储料腔用于储存第一零件,第二储料腔用于储存第二零件,但不限于此。当抬升件处于上料位置时,第一储料腔内的第一零件落入到第一送料通道中,第二储料腔内的第二零件落入到第二送料通道中,上料过程自然平稳,不易被刮伤受损。在抬升件由上料位置切换到出料位置的过程中,第一送料通道上的第一零件、第二送料通道上的第二零件不会出现蹦跳的情况,保证第一零件和第二零件不受损。接着抬升件运动到出料位置时,第一送料通道上的一排第一零件流入到第一对接通道中,第二送料通道上的一排第二零件流入到第二对接通道,从而实现第一零件和第二零件分料后稳定输出。

22.由于本实用新型的零件分料输出机包括分料机构和对接机构,从而能够有序地输出第一零件和第二零件。

23.本实用新型的球阀自动组装设备包括零件分料输出机、放料机构和产品固定座,将阀座定位到产品固定座后,使用球阀自动组装设备能够自动往阀座的竖向槽孔先后放入第一零件和第二零件,生产自动化程度高。

附图说明

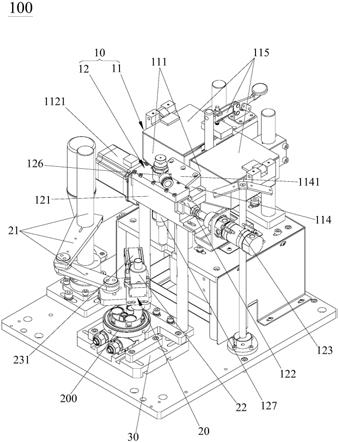

24.图1是本实用新型球阀自动组装设备的立体结构示意图。

25.图2是分料机构的立体结构示意图。

26.图3是图2所示的分料机构在隐藏封盖压紧组件的部分结构及隐藏盖板后的立体结构示意图。

27.图4是进一步隐藏图3中料仓、封盖压紧组件及对接座后的立体结构示意图。

28.图5是切换块处于第一位置时对接机构的立体结构示意图。

29.图6是切换座的侧视图。

30.图7是切换座的俯视图。

31.图8是放料机构的立体结构示意图。

32.图9是阀座定位于产品固定座时的立体结构示意图。

具体实施方式

33.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

34.如图1和图9所示,本实用新型的球阀自动组装设备100包括零件分料输出机10、放料机构20和产品固定座30。产品固定座30用于定位阀座200,产品固定座30安装于放料机构20的正下方,阀座200设有竖向槽孔210。放料机构20的入料端与零件分料输出机10的对接机构12(详见下述)的出料端连通,放料机构20接收对接机构12输出的第一零件和第二零件,放料机构20将接收到的第一零件和第二零件按顺序依次放入竖向槽孔210内。利用球阀组装设备 100能自动将第一零件和第二零件按顺序依次放入竖向槽孔210内,自动化程度高,有效保障生产加工效率。举例而言,第一零件为塑料球,第二零件为钢球,但不限于此,本实用新型的球阀自动组装设备100用于先后将钢球和塑料球放入竖向槽孔210内。较优的是,放料机构20的入料端与对接机构12的出料端借由管道(如塑料管,但不限于此)连通,以便于放料机构20与对接机构12 两者间的对接。

35.如图1至图4所示,零件分料输出机10包括分料机构11和对接机构12。其中分料机构11包括料仓111、抬升装置112、抬升件113和对接座114。料仓 111至少设有相隔开的第一储料腔1111和第二储料腔1112。料仓111的底部开设有穿置孔(未标示),抬升件113呈活动地穿置于穿置孔,抬升件113借由穿置孔而同时穿入第一储料腔1111和第二储料腔1112,抬升件113安装于抬升装置112的输出端。抬升件113的顶部设有位于第一储料腔1111的第一送料通道 a和位于第二储料腔1112的第二送料通道b,抬升件113相对料仓111至少具有使第一送料通道a和第二送料通道b平齐于穿置孔的上料位置,抬升件113相对料仓111至少还具有使第一送料通道a和第二送料通道b位于料仓111的上部的出料位置。抬升装置112驱使抬升件113做往返于上料位置和出料位置之间的上下运动。对接座114安装于料仓111上部的旁侧,对接座114的顶部设有第一对接通道c和第二对接通道d,第一送料通道a和第二送料通道b在抬升件113 位于出料位置时各对应与第一对接通道c和第二对接通道d相对接连通。

36.较优的是,第一储料腔1111用于储存第一零件,第二储料腔1112用于储存第二零件,但不限于此。当抬升件113处于上料位置时,第一储料腔1111内的第一零件落入到第一送料通道a中,第二储料腔1112内的第二零件落入到第二送料通道b中,上料过程自然平稳,不易被刮伤受损。在抬升件113由上料位置切换到出料位置的过程中,第一送料通道a上的第一零件、第二送料通道b 上的第二零件不会出现蹦跳的情况,保证第一零件和第二零件不受损。接着抬升件113运动到出料位置时,第一送料通道a上的一排第一零件流入到第一对接通道c中,第二送料通道b上的一排第二零件流入到第二对接通道d,从而实现第一零件和第二零件分料后稳定输出。

37.较优的是,料仓111的上部的侧壁开设有两通孔(未标示),第一送料通道 a上的第一零件和第二送料通道b上的第二零件各穿出对应的通孔而流到第一对接通道c和第二对接通道d中。为防止第一零件和第二零件输送时出现弹出的情况,对接座114上安装有盖住第一对接通道c和第二对接通道d的盖板1141。

38.如图1至图3所示,第一储料腔1111和第二储料腔1112呈并排间隔布置,穿置孔开设于料仓111的底侧中部处,第一储料腔1111和第二储料腔1112的底面朝穿置孔向下倾斜布置。如此,当抬升件113位于上料位置时,第一储料腔 1111中的第一零件受重力滑落到第一送料通道a,第二储料腔1112中的第二零件受重力而滑落到第二送料通道b,更便捷地对第一零件和第二零件进行上料。较优的是,料仓111为分体式结构,其由两个仓体并排间隔组成,两仓体中的一者形成第一储料腔1111,两仓体中的另一者形成第二储料腔1112,但不限于此。当然根据实际需要,料仓111也可设为一体式结构。

39.如图1至图4所示,抬升装置112包括驱动器1121、传动组件1122和隔离杆1123。传动组件1122的输入端安装于驱动器1121的输出端,隔离杆1123设于第一储料腔1111和第二储料腔1112之间,隔离杆1123安装于传动组件1122 的输出端,抬升件113安装于隔离杆1123,驱动器1121借由传动组件1122驱使隔离杆1123上下运动而带动抬升件113上下运动。抬升装置112的结构简单,易于布置,且方便控制带动抬升件113的上下运动。举例而言,驱动器1121为电机,传动组件1122为齿轮齿条组,但不限于此。根据实际需要,传动组件1122 可设为丝杆螺母副。为使得运动更平稳,齿轮齿条组安装在滑轨上,但不限于此。

40.如图3和图4所示,第一送料通道a、第二送料通道b、第一对接通道c和第二对接通道d呈条状槽结构布置,以便于上料和稳定输送料。具体地,第一送料通道a和第二送料通道b朝对接座114方向向下倾斜布置,以使第一零件快速流落到第一对接通道c,使第二零件快速流落到第二对接通道d,并确保第一零件和第二零件不会回流而产生磕碰。较优的是,第一送料通道a和第二送料通道b内没有凸起结构或凹槽结构,避免第一零件和第二零件滚动输送时发生磕碰撞伤。第一送料通道a和第二送料通道b的两侧挡边设计成斜边,以防止第一零件和第二零件的堆叠,妨碍滑落。

41.如图1和图2所示,本实用新型的分料机构11还包括安装于料仓111且盖合住第一储料腔1111和第二出料腔1112的封盖压紧组件115。使用封盖压紧组件115能盖合住第一储料腔1111和第二出料腔1112,避免异物落入。

42.如图1、图2和图5所示,对接机构12的入料端对接第一对接通道c和第二对接通道d,对接机构12用于一先一后地输出由第一对接通道c和第二对接通道d输送过来的第一零件和第二零件,以让第一零件和第二零件按顺序输出。具体地,对接机构12包括切换座121、切换块122和切换驱动器123。切换块 122呈滑动地安装于切换座121上,切换块122相对切换座121至少具有相异的第一位置和第二位置。切换驱动器123安装于切换座121,切换块122安装于切换驱动器123的输出端,切换驱动器123驱使切换块122做往返于第一位置和第二位置之间的滑动。

43.处于第一位置的切换块122与切换座121之间形成一连通第一对接通道c 的第一进料流道(未标示)和输出第二零件的第一出料流道(未标示),此时第一对接通道c上的第一零件送入到第一进料流道,而第一出料流道输出第二零件。处于第二位置的切换块122与切换座121之间形成一连通第二对接通道d 的第二进料流道(未标示)和输出第一零件的第

二出料流道(未标示),此时第二对接通道d上的第二零件送入到第二进料流道,而第二出料流道输出第一零件。如此,当切换块122处于第一位置时,能够接过第一对接通道c输送过来的第一零件,同时输出第二零件;当切换块122处于第二位置时,能够接过第二对接通道d输送过来的第二零件,同时输出第一零件。从而,切换块122做往返于第一位置和第二位置之间的滑动时,能够有序地先后输出第一零件和第二零件。

44.如图5、图6和图7所示,切换座121开设有滑槽1211,切换块122呈滑动地安装于滑槽1211中。切换座121的侧壁开设有与滑槽1211连通的第一进料孔1212和第二进料孔1213,切换座121的底部开设有与滑槽1211连通的出料孔1214。切换块122开设有第一对接槽1221和第二对接槽1222,第一进料孔1212在切换块122位于第一位置时与第一对接槽1221连通并形成第一进料流道,出料孔1214在切换块122位于第一位置时与第二对接槽1222连通并形成第一出料流道。第二进料孔1213在切换块122位于第二位置时与第二对接槽 1222连通并形成第二进料流道,出料孔1214在切换块122位于第二位置时与第一对接槽1221连通并形成第二出料流道。如此,对接机构12的结构简单,有序简便地接过第一零件、第二零件并输出第一零件和第二零件。较优的是,滑槽1211的底面为斜面结构,出料孔1214位于滑槽1211的底面较低的一侧。通过将滑槽1211的底面设为斜面结构,能确保第一零件、第二零件滑落到位,避免刮擦和卡料。

45.如图5所示,对接机构12还包括第一检测光纤124和第二检测光纤125。第一检测光纤124用于检测第一零件是否流入到第一对接槽1221中,第二检测光纤125用于检测第二零件是否流入到第二对接槽1222中。通过第一检测光纤 124和第二检测光纤125检测是否缺料,避免无料输出。较优的是,第一检测光纤124和第二检测光纤125各安装于滑槽1211的正上方,但不限于此。进一步地,对接机构12还包括安装于切换座121上方的吹气接头126。吹气接头126 的出口正对出料孔1214布置,切换座121的底部安装有一与出料孔1214连通的第一胶管连接头127。使用时,吹气接头126连通气泵等设备,吹气接头126 通过吹气将依次进入出料孔1214的第一零件和第二零件快速通过第一胶管连接头127输出。

46.如图1、图5和图8所示,放料机构20包括调整安装座21及各安装于调整安装座21上的第二胶管连接头22、挡料装置23和检测装置24。第二胶管连接头22与对接机构12的出料端(亦即是第一胶管连接头127)连通并用于层叠式地装载第一零件和第二零件。挡料装置23用于阻挡第二胶管连接头22的出料,挡料装置23在检测装置24检测第二胶管连接头22装载有第一零件和第二零件时打开第二胶管连接头22的出料端,以使第二胶管连接头22先后放出第一零件、第二零件到竖向槽孔210内。较优的是,调整安装座21呈多轴可调布置。通过对调整安装座21进行调节,能够调节第二胶管连接头22的方位,适应不同的生产环境和要求。

47.如图8所示,检测装置24包括呈一上一下布置的第三检测光纤241和第四检测光纤242。第三检测光纤241和第四检测光纤242对准第二胶管连接头22。第四检测光纤242用于检测第二胶管连接头22中第一零件有无到位,第三检测光纤241用于检测第二胶管连接头22中第二零件有无到位。检测装置24的结构简单,检测方便快捷。挡料装置23包括挡料气缸231和挡杆232。挡杆232 安装于挡料气缸231的输出端,挡杆232呈活动地穿置于第二胶管连接头22内。挡料装置23的结构简单,方便控制挡住第一零件、第二零件的出料,也方便控制放出第一零件、第二零件。

48.以下对本实用新型的球阀自动组装设备100的工作原理进行说明:首先将阀座200定位到产品固定座30,往第一储料腔1111放入第一零件,往第二储料腔1112放入第二零件。抬升装置112驱使抬升件113向下运动到上料位置,这时第一储料腔1111中的第一零件流落到第一送料通道a中,第二储料腔1112中的第二零件流落到第二送料通道b中。接着抬升装置112驱使抬升件113向上运动到出料位置,第一零件顺着第一送料通道a流入第一对接通道c,第二零件顺着第二送料通道b流入第二对接通道d。

49.初始状态时,切换块122处于第一位置,这时第一对接通道c上的第一零件穿过第一进料孔1212而流入到第一对接槽1221中,第二对接通道d上的第二零件等待。第一检测光纤124检测到第一零件流入,切换驱动器123驱使切换块122滑动到第二位置,吹气接头126将第一零件吹落到第一胶管连接头127,同时地,第二零件穿过第二进料孔1213而流入第二对接槽1222,第一对接通道 c上的第一零件等待,实现第二零件的输入。第二检测光纤125检测到第二零件流入,切换驱动器123驱使切换块122滑到第一位置,这时吹气接头126将第二零件吹落到第一胶管连接头127,同时地,第一零件继续上料,往复不断,能够先后有序地输出第一零件和第二零件。

50.先输出的第一零件顺着管道流到第二胶管连接头22,后输出的第二零件顺着管道跟着流到第二胶管连接头22,第二零件叠在第一零件的上方,当第四检测光纤242检测到第一零件且第三检测光纤241检测到第二零件时,挡料气缸 231驱使挡杆232伸出第二胶管连接头22,第一零件、第二零件先后落入到阀座200的竖向槽孔210中,完成往阀座200的竖向槽孔210的上料。

51.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1