一种果蔬分选线自动装箱方法及装置与流程

1.本发明属于农业果蔬分选设备技术领域,尤其涉及一种果蔬分选线自动装箱方法及装置。

背景技术:

2.目前,中国从2015年开始,开始进入数字农业时代。上市的水果或果蔬为了品质开始经过设备分选后售卖。2020年全球水果分选机收入大约391.7百万美元,预计2026年达到457.9百万美元,2021至2026期间,年复合增长率为4.0%,目前国内分选设备属于起步阶段,果蔬分选机器覆盖率小,市场上以简易的物理分选设备为主,包装方式多采用人工打包装箱,效率比较低下,且长时间工作时,人工无法做到规范一致,在如今客户对包装质量的要求越来越高,人力资源越来越紧缺,用人成本越来越高的背景下,自动装箱设备需求日渐增高,水果自动装箱机的市场前景很大。

3.目前农业分选装箱仍旧以人工装箱为主,装箱速度较慢,装箱节拍受人工影响大,不利于智能农业分选线的大规模应用。

4.市场上同类产品,如一种水果自动装箱机(专利申请号cn201510827383.4)和一种水果自动装箱机(专利申请号cn201520515580.8),均是小型单机,需要人工放上果码才能完成装箱,在装箱过程中存在不同程度的摩擦和碰撞;基于并联机械手的球形水果自动装箱机械(专利申请号cn201610918759.7)使用夹爪对水果进行抓取,不能安全有效的处理软皮水果,而且单次只能处理单个水果。上述设备一般只用于硬壳或耐碰撞挤压水果的自动包装,如橙子、柠檬、柑橘、苹果等,对于不耐碰撞挤压的水果如:梨、西红柿、水蜜桃、猕猴桃、西瓜等水果不能实现自动装箱。上述包装机只能对产品进行无序堆放,不能做分层处理,这种包装方式不能做到包装盒内产品整齐划一,还会提高产品在运输中损坏的风险,从而整体降低产品品质。同时,以上几种同类产品大都是小型化产品,产能有限,自动化程度低,不能在规模化生产中实际应用。

5.针对上述设备弊端,本发明开发出自动装箱装置及其附属机构,本装置可以满足大规模水果分选的无损自动装箱。该装置使用一套负压吸附系统,可以实现对流水线上托盘中的水果进行分批次抓取,自动调整水果间距,并通过机械手转移到纸箱内进行规则码放,多层堆叠;本装置设有多个辅料库,辅料库可以预存一定数量的装箱辅料,如果托和隔板等,机器可以自动吸取果托、隔板等辅料放入纸箱,通过按钮操作,用户可以随时向任何一个辅料库中补充物料。本发明是通过对水果的物理特性进行研究,针对水果的外形、重量、形状、表皮等特征综合设计,发明出的一种快速、可靠、无损化自动装箱解决方案,有效的提高了装箱效率和质量,减少人工的应用。

6.通过上述分析,现有技术存在的问题及缺陷为:

7.(1)现有设备只能对产品进行无序堆放,不能做分层处理。

8.(2)现有设备会提高产品在运输中损坏的风险,从而整体降低产品品质

9.(3)现有设备都是小型化产品,产能有限,自动化程度低,不能在规模化生产中实

际应用。

技术实现要素:

10.针对现有技术存在的问题,本发明提供了一种果蔬分选线自动装箱方法及装置。

11.本发明提供了一种果蔬分选线自动装箱方法,所述果蔬分选线自动装箱方法包括:

12.步骤一,下层成品箱流水线接收从外部进入的成品箱,将成品箱运送至装箱位置并抬起定位,待装箱完毕后再将成品箱放下送出,成品箱线有一个入口,通过一个移载分为两条,其中一条工作时,另一条做准备工作并待命;

13.步骤二,中层托盘流水线为c形环线,将流水线上的托盘运送至装果机械手位置,并检测托盘是否装有水果,待装果完成后,将空托盘送出;

14.步骤三,托盘流水线进口段为两排,与分选流水线相连,分选好的果托盘从分选流水线进入托盘流水线,其中一排工作时,另一排完成上果和检测并待命,两条线依次工作;

15.步骤四,辅料机械手使用一套伺服机构进行移动和定位,用吸盘取放辅料,在成品箱定位完成时取出一个果托,将其放在纸箱底部,开始装箱动作;

16.步骤五,装箱机械手使用一套伺服机构进行移动和定位,根据装箱需求,用吸盘将指定数量的水果从下部流水线的托盘中取出;

17.步骤六,辅料库取料机械手从辅料库拾取一个果托,将其覆盖在装好的一层水果上;

18.步骤七,重复步骤一-步骤六,直到装箱数量满足要求。

19.进一步,所述步骤一中,下层成品箱流水线负责成品箱的输送,通过电滚筒进行驱动;下层成品箱流水线负责成品箱的定位,使用薄型气缸作为执行机构。

20.进一步,所述步骤四中,吸盘是根据果形进行设计定制,使用符合果形的吸盘形状和风琴式缓冲结构,以实现对软壳水果的柔性吸取和搬送。

21.进一步,所述步骤五中,使用连杆机构调整水果间距,使其适合成品箱或果托间距,再经过移动将水果输送至纸箱内释放,完成一排水果的装箱,经过数次重复完成一层水果的摆放。

22.本发明提供了一种利用所述果蔬分选线自动装箱方法的果蔬分选线自动装箱装置,所述果蔬分选线自动装箱装置设置有:

23.上层装箱机械手;

24.所述上层装箱机械手设置在自动装箱装置上层,自动装箱装置上层还设置有辅料机械手和辅料库;

25.所述自动装箱装置中间层设置有进料皮带线、阻挡皮带线和空托盘流出滚筒线,进料皮带线设置有两条,阻挡皮带线设置有两条,空托盘流出滚筒线设置有一条;

26.所述自动装箱装置下层设置有下层成品箱流水线。

27.进一步,所述上层装箱机械手设置有x轴伺服滑轨执行机构、y轴伺服滑轨执行机构、z轴伺服滑轨执行机构、吸盘伺服调整机构和吸盘组合;y轴伺服滑轨执行机构设置在x轴伺服滑轨执行机构下部,吸盘伺服调整机构和吸盘组合分别设置在z轴伺服滑轨执行机构的两侧。

28.进一步,所述辅料机械手设置有辅料机械手x轴伺服滑轨执行机构、辅料机械手z轴伺服滑轨执行机构、旋转机构、吸盘位置调整机构和吸盘;辅料机械手x轴伺服滑轨执行机构和吸盘位置调整机构分别设置在吸盘的两侧;辅料机械手z轴伺服滑轨执行机构下部设置有旋转机构。

29.进一步,所述辅料库设置有仓体、刹车电机、可升降底托、取料位光电传感器、缺料状态光电传感器、下限减速传感器、上下极限位置行程开关和辅料分离喷嘴;仓体设置有三个。

30.进一步,所述阻挡皮带线设置有光电传感器和阻挡器,阻挡器设置在光电传感器的一侧。

31.进一步,所述下层成品箱流水线设置有成品箱滚筒线成品箱滚筒线、成品箱阻挡器、成品箱横移移载和成品箱抬升器。

32.结合上述的技术方案和解决的技术问题,请从以下几方面分析本发明所要保护的技术方案所具备的优点及积极效果为:

33.第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

34.本发明的自动装箱吸盘带有自动调整间距和交错摆放功能:本发明装箱时采用逐排摆放的形式,针对不同的果托和包装,要求水果放入时有不同的间距,线上托盘中水果的间距是一致恒定的,自动装箱机械手的吸盘在吸到果后,会通过一组伺服丝杆和连杆机构对吸盘的间距进行调整。特别的,针对水果有时需要交错摆放数量会少一个的情况,在吸盘组的一侧配合有一个避让气缸,通过气缸将其中一个吸盘进行移位避让,避免该吸盘与成品箱箱体干涉,实现水果逐排交错摆放。

35.本发明中的取料位光电传感器可检测取料位是否有辅料,如果没有检测到,则程序判断底托上升,顶起辅料到取料位;缺料状态光电传感器可检测缺料位是否有辅料,如果没有检测到辅料,则程序判断需要加料;可以及时有效的解决空料的情况;本发明中的下限减速传感器可减少上料等待时间,可升降底托在下落时快速下降,在下极限位前一段距离感应到升降底托位置以控制电机减速;可以在保证效率的同时,保障设备的安全运行。

36.第二,把技术方案看做一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

37.本发明实现了软壳水果的批量自动装箱,避免水果装箱过程中碰伤划伤;本发明所使用的吸盘是根据果形进行设计定制,使用符合果形的吸盘形状和风琴式缓冲结构,以实现对软壳水果的柔性吸取和搬送;本发明实现了水果的无人自动装箱,装箱速度快,节拍均匀确定,每小时装箱数量约为3600个果;本发明可以对软壳水果进行自动装箱,装箱整齐,且可以自动放置辅料,防止各层水果相互接触,提高水果包装质量。

38.第三,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

39.(1)本发明的技术方案转化后的预期收益和商业价值为:

40.本发明可以减少人工使用,提高装箱质量。本发明自动装箱机每小时自动装箱数量在3600个左右,装箱同样数量的水果需要的人工数为18人以上,因此可以大大节约人工费用;相比人工装箱,本发明具有水果码放排列稳定的特点,此可增加柔性果托对水果的包

裹性,使水果受力均匀,其隐性收益为可以减少运输过程中因为水果承压不均造成的损耗。

41.(2)本发明的技术方案填补了国内外业内技术空白:

42.目前国内针对软壳水果的自动装箱解决方案尚不成熟,市场上多为跌落式随机包装,鲜见类似产品应用,本发明实现了软壳水果的有序自动装箱,填补了国内软壳果自动装箱的空白。

43.(3)本发明的技术方案解决了人们一直渴望解决、但始终未能获得成功的技术难题:本发明成功解决了软壳水果的批量化机械手自动装箱难题。

附图说明

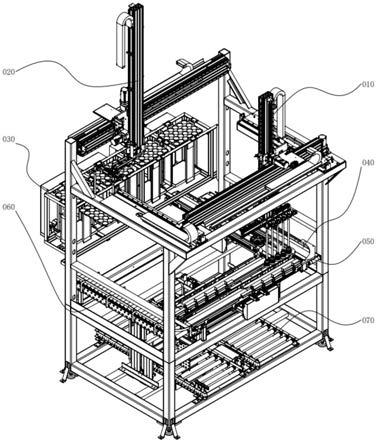

44.图1是本发明实施例提供的果蔬分选线自动装箱装置结构示意图。

45.图2是本发明实施例提供的果蔬分选线自动装箱方法流程图。

46.图3是本发明实施例提供的上层装箱机械手和辅料机械手结构示意图。

47.图4是本发明实施例提供的自动装箱装置中下层结构示意图。

48.图5是本发明实施例提供的辅料库结构示意图。

49.图6是本发明实施例提供的与大规模自动分选流水线进行配合流程图。

50.图7是本发明实施例提供的应用于西瓜自动装箱流程图。

51.图8是本发明实施例提供的单位时间人工装果数量变化示意图。

52.图9是本发明实施例提供的人工和自动装箱机累计工作量对比示意图。

53.图中:010、上层装箱机械手;011、x轴伺服滑轨执行机构;012、y轴伺服滑轨执行机构;013、z轴伺服滑轨执行机构;014、吸盘伺服调整机构;015、吸盘组合;020、辅料机械手;021、辅料机械手x轴伺服滑轨执行机构;022、辅料机械手z轴伺服滑轨执行机构;023、旋转机构;024、吸盘位置调整机构;025、吸盘;030、辅料库;031、仓体;032、刹车电机;033、可升降底托;034、取料位光电传感器;035、缺料状态光电传感器;036、下限减速传感器;037、上下极限位置行程开关;038、辅料分离喷嘴;040、进料皮带线;050、阻挡皮带线;051、光电传感器;052、阻挡器;060、空托盘流出滚筒线;070、下层成品箱流水线;071、成品箱滚筒线;072、成品箱阻挡器;073、成品箱横移移载;074、成品箱抬升器。。。

具体实施方式

54.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

55.一、解释说明实施例。为了使本领域技术人员充分了解本发明如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

56.如图1所示,本发明设置有上层装箱机械手010;上层装箱机械手010设置在自动装箱装置上层,自动装箱装置上层还设置有辅料机械手020和辅料库030;自动装箱装置中间层设置有进料皮带线040、阻挡皮带线050和空托盘流出滚筒线060,进料皮带线040设置有两条,阻挡皮带线050设置有两条,空托盘流出滚筒线060设置有一条;自动装箱装置下层设置有下层成品箱流水线070。

57.如图3所示,上层装箱机械手010设置有x轴伺服滑轨执行机构011、y轴伺服滑轨执

行机构012、z轴伺服滑轨执行机构013、吸盘伺服调整机构014和吸盘组合015;y轴伺服滑轨执行机构012设置在x轴伺服滑轨执行机构011下部,吸盘伺服调整机构014和吸盘组合015分别设置在z轴伺服滑轨执行机构013的两侧。

58.辅料机械手020设置有辅料机械手x轴伺服滑轨执行机构021、辅料机械手z轴伺服滑轨执行机构022、旋转机构023、吸盘位置调整机构024和吸盘025;辅料机械手x轴伺服滑轨执行机构021和吸盘位置调整机构024分别设置在吸盘025的两侧;辅料机械手z轴伺服滑轨执行机构022下部设置有旋转机构023。

59.x轴伺服滑轨执行机构011可驱动执行部件沿x方向移动,使用伺服电机作为动力源,齿轮齿条作为运动执行机构,两套平行的滑块导轨作为导向机构。

60.y轴伺服滑轨执行机构012可驱动执行部件沿y方向移动,使用伺服电机作为动力源,齿轮齿条作为运动执行机构,两套平行的滑块导轨作为导向机构。

61.z轴伺服滑轨执行机构013可驱动执行部件沿z方向移动,使用伺服电机作为动力源,齿轮齿条作为运动执行机构,两套平行的滑块导轨作为导向机构。

62.吸盘伺服调整机构014用于调整吸盘的间距,使用伺服电机作为动力源,丝杆螺母作为运动执行机构,滑块导轨作为导向机构。

63.吸盘组合015用于从果托中吸取果体,气路与真空泵相连。

64.辅料机械手x轴伺服滑轨执行机构021可驱动执行部件沿x方向移动,使用伺服电机作为动力源,齿轮齿条作为运动执行机构,两套平行的滑块导轨作为导向机构。

65.辅料机械手z轴伺服滑轨执行机构022可驱动执行部件沿z方向移动,使用伺服电机作为动力源,齿轮齿条作为运动执行机构,两套平行的滑块导轨作为导向机构;

66.旋转机构023可通过旋转将辅料从辅料库移动到装箱位置,使用伺服电机作为运动执行机构;

67.吸盘位置调整机构024可使用电动执行器对托盘吸取辅料的位置进行微调。

68.吸盘025用于从辅料库吸取辅料,气路与真空泵相连。

69.如图5所示,辅料库030设置有仓体031、刹车电机032、可升降底托033、取料位光电传感器034、缺料状态光电传感器035、下限减速传感器036、上下极限位置行程开关037和辅料分离喷嘴038;仓体031设置有四个。

70.仓体031用于储存辅料;刹车电机032提供可升降底托的升降动力;可升降底托033托住辅料,在一个辅料被取出后自动升起一个辅料至取料位。

71.取料位光电传感器034可检测取料位是否有辅料,如果没有检测到,则程序判断底托上升,顶起辅料到取料位;缺料状态光电传感器035可检测缺料位是否有辅料,如果没有检测到辅料,则程序判断需要加料。

72.为减少上料等待时间,可升降底托在下落时需要快速下降,因此可升降底托下降时电机的速度很高,需要在下极限位前一段距离使用下限减速传感器036感应升降底托位置以控制电机减速。

73.上下极限位置行程开关037感应可升降底托是否到了极限位置,上极限位置为辅料仓空位置,下极限位置为辅料仓满位置;辅料分离喷嘴038在机械手吸取辅料时,吹气以使下层辅料分离,防止粘连。

74.如图4所示,阻挡皮带线050设置有光电传感器051和阻挡器052,阻挡器052设置在

光电传感器051的一侧。下层成品箱流水线070设置有成品箱滚筒线成品箱滚筒线071、成品箱阻挡器072、成品箱横移移载073和成品箱抬升器074。

75.进料皮带线040可接收来自分选流水线的果托,并将其送入阻挡皮带线,使用电机作为动力源;阻挡皮带线050可接收来自进料皮带线的果托,将其送至装箱工位,使用电机作为动力源;阻挡器052可按照需要的数量将托盘进行挡停分组,使用阻挡气缸作为执行机构;光电传感器051可探测每一个托盘上是否有果;空托盘流出滚筒线060可接收来自阻挡皮带线的空托盘并将其排出自动装箱机。

76.成品箱滚筒线071负责成品箱的输送,通过电滚筒进行驱动;成品箱阻挡器072负责成品箱的定位,使用薄型气缸作为执行机构;成品箱横移移载073负责成品箱的横向搬运,使用无杆气缸作为执行机构;成品箱抬升器074在成品箱到位后,将其抬起至自动装箱位置,使用气缸作为执行机构。

77.如图2所示,本发明实施例提供的果蔬分选线自动装箱方法流程包括:

78.步骤一,下层成品箱流水线接收从外部进入的成品箱,将成品箱运送至装箱位置并抬起定位,待装箱完毕后再将成品箱放下送出,成品箱线有一个入口,通过一个移载分为两条,其中一条工作时,另一条做准备工作并待命;

79.步骤二,中层托盘流水线为c形环线,将流水线上的托盘运送至装果机械手位置,并检测托盘是否装有水果,待装果完成后,将空托盘送出;

80.步骤三,托盘流水线进口段为两排,与分选流水线相连,分选好的果托盘从分选流水线进入托盘流水线,其中一排工作时,另一排完成上果和检测并待命,两条线依次工作;

81.步骤四,辅料机械手使用一套伺服机构进行移动和定位,用吸盘取放辅料,在成品箱定位完成时取出一个果托,将其放在纸箱底部,开始装箱动作;

82.步骤五,装箱机械手使用一套伺服机构进行移动和定位,根据装箱需求,用吸盘将指定数量的水果从下部流水线的托盘中取出;

83.步骤六,辅料库取料机械手从辅料库拾取一个果托,将其覆盖在装好的一层水果上;

84.步骤七,重复上述步骤,直到装箱数量满足要求。

85.在步骤一中,下层成品箱流水线负责成品箱的输送,通过电滚筒进行驱动;下层成品箱流水线负责成品箱的定位,使用薄型气缸作为执行机构。

86.在步骤四中,吸盘是根据果形进行设计定制,使用符合果形的吸盘形状和风琴式缓冲结构,以实现对软壳水果的柔性吸取和搬送。

87.在步骤五中,使用连杆机构调整水果间距,使其适合成品箱或果托间距,再经过移动将水果输送至纸箱内释放,完成一排水果的装箱,经过数次重复完成一层水果的摆放。

88.二、应用实施例。为了证明本发明的技术方案的创造性和技术价值,该部分是对权利要求技术方案进行具体产品上或相关技术上的应用实施例。

89.本发明已经实际应用于梨的装箱,生产方要求对梨进行自动装箱,由于梨的质地松脆,跌落易摔碎;果皮不耐刮擦,挤压后容易留下伤痕;跌落式自动装箱机无法按照果托的凹槽位置摆放梨,故无法达到装箱标准;生产方为达到快速自动化装箱效果,使用本发明技术方案。

90.实际应用时,本发明与大规模自动分选流水线进行配合,实现了一台机器适用6条

分选通道,替代6个人工。其工作流程如图6所示。

91.该系统工作时,分选线将不同等级的梨分选出来并送入对应等级的自动装箱机,自动装箱机通过托盘流水线接收来自分选线的满托盘,以及通过成品箱线入口接收自动制箱机连续供给空纸箱,由人工填充辅料;自动装箱机装箱完成后,经由空托盘排出线,自动装箱机排出空托盘到分选线中;经由下层成品箱流水线出口向成品箱流水线输出装好果的成品箱。

92.自动装箱机装箱完毕后,由成品箱流水线完成后续的质检、贴标、封箱、自动码垛等操作。

93.本发明的技术方案也已经应用于西瓜自动装箱,由于西瓜一箱只装一层,不需要进行辅料填充,因此自动装箱机不需要辅料供给。流程如图7所示。

94.同样的,目前市场上常见的软壳水果,如西红柿、水蜜桃、猕猴桃、西瓜等水果也可适用本发明所涵盖的技术方案。

95.三、实施例相关效果的证据。本发明实施例在研发或者使用过程中取得了一些积极效果,和现有技术相比的确具备很大的优势,下面内容结合试验过程的数据、图表等进行描述。

96.本发明的优势主要在于:1.工作效率;2.装箱品质。目前国内软壳水果装箱主要依赖人工,因此本发明主要和人工装箱进行对比,对比表1。

97.表1

[0098][0099]

效率方面,自动装箱机的优势主要体现在无人化、连续工作,高可靠性,人工最佳工作时间为白天,按8小时上班时间,实际工作时间为约6~7小时,仅占总时间的75%~88%,而自动装箱机除必要的维护和开机自检,其余时间都可以运行,实际工作时间占比接近100%;夜间差异更明显,工作人工工作时间进一步降低,按照8小时上班时间,去掉夜宵和休息时间,实际工作时间不超过5小时,占总时间的63%。

[0100]

机器效率稳定,一台自动装箱机1小时装3600个果,经过现场测试,同一时间1个人工可以装约200个果,自动装箱机的效率约为人工的18倍;随着工作时间的增加,工人会需要休息或者效率下降,每小时装果数量逐步下降为约150个,此时自动装箱机效率为人工的24倍。如下为人工的单位时间装果数量变化和(图8)与自动装箱机的4小时累计装果数量对比(图9)。

[0101]

按照一个工人上班8小时计算,每班4小时,中间休息时工作效率恢复,总体工作时间按88%,其一天的装果数量为:

[0102]

674

×2×

88%≈1186个

[0103]

同一时间一台自动装箱机的装果数量为:

[0104]

14400

×2×

100%=28800个

[0105]

自动装箱机的每8小时综合效率约为人工的24.3倍。

[0106]

如果加上夜班影响,此数字为33.8倍。

[0107]

品质方面,自动装箱为恒定节拍工作,水果和果托放置位置稳定,较高的一致性保证了水果摆放美观、受力均匀;人工摆放位置受环境和人工自身影响较大,如果摆放位置不合理,容易造成水果在运输过程中收到挤压或者刮擦,造成损耗。同时由于自动装箱机装箱解放了人力,企业可以投入更多的资源专注于产品品质本身。

[0108]

综上所述,在人工工作时间限制和人工工作效率下降的情况下,本发明对比人工的效率优势十分明显。在品质方面,无论是美观还是一致性方面,本发明相对人工都有突出的优势。

[0109]

应当注意,本发明的实施方式可以通过硬件、软件或者软件和硬件的结合来实现。硬件部分可以利用专用逻辑来实现;软件部分可以存储在存储器中,由适当的指令执行系统,例如微处理器或者专用设计硬件来执行。本领域的普通技术人员可以理解上述的设备和方法可以使用计算机可执行指令和/或包含在处理器控制代码中来实现,例如在诸如磁盘、cd或dvd-rom的载体介质、诸如只读存储器(固件)的可编程的存储器或者诸如光学或电子信号载体的数据载体上提供了这样的代码。本发明的设备及其模块可以由诸如超大规模集成电路或门阵列、诸如逻辑芯片、晶体管等的半导体、或者诸如现场可编程门阵列、可编程逻辑设备等的可编程硬件设备的硬件电路实现,也可以用由各种类型的处理器执行的软件实现,也可以由上述硬件电路和软件的结合例如固件来实现。

[0110]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1