一种粉体物料智能化装车辅助系统的制作方法

1.本实用新型为一种粉体物料智能化装车辅助系统,属于物料装载技术领域。

背景技术:

2.目前灰和渣运输方式采用货运方式,装车方式为自动模式。装车过程为通过控制室操作人员操控装车软件,以及现场平台自动化配合运行实现粉体物料自动装载。

3.在实际应用过程中,粉体物料通过溜管经过排料控制阀装车,具有实现物料自动化装载和精量控制的目的。但是装车速度慢,经常导致大量货车排队等候装车情况。另外,经过研究发现:粉体物料出现扬尘的主要原因在于装车过程中造成的气流扰动导致物料跟随气流飞扬。自动化装车过程中,物料自高处抛落极易造成气流扰动,同时长时间装车导致物料一直飞扬,物料跟随气流逸散,对周边环境造成污染。

技术实现要素:

4.为解决上述技术问题,本实用新型在现有粉体物料定量装车系统基础上增加快速装载物料的辅助系统。

5.为实现上述技术目的,本实用新型提供的技术方案为:

6.一种粉体物料智能化装车辅助系统,所述粉体物料智能化装车辅助系统安装于粉体物料定量装车系统一侧,所述粉体物料智能化装车辅助系统包括:下料组件、检测模块和控制模块,所述下料组件下端固定有检测模块,若干下料组件依次排列,所述下料组件上端与粉体物料定量装车系统的灰斗连通,所述下料组件下端为出料口,所述下料组件出料口处固定有检测模块,所述下料组件和检测模块均与控制模块电气连接。

7.所述下料组件包括:伸缩下料通道和下料仓,所述伸缩下料通道下端固定有下料仓。

8.所述伸缩下料通道包括通道单元和动力部件,所述通道单元为两端开口的管状结构,若干节通道单元依次首尾相连,且所述通道单元具有在相邻通道单元内往复运行趋势,若干节通道单元一侧固定有动力部件,所述动力部件驱动通道单元运动;

9.所述伸缩下料通道上端为进口,所述伸缩下料通道下端为出口,所述进口与灰斗连通,所述出口与下料仓连通。

10.所述伸缩下料通道还包括挡板部件,所述挡板部件包括:挡板和支持杆,所述挡板是与通道单元水平截面相适应的板状结构,所述挡板与通道单元中轴垂直时,所述挡板封堵通道单元,且所述挡板具有在通道单元内以某个水平轴为中心转动趋势,所述挡板一端与伸缩下料通道上部的通道单元内壁铰接,所述挡板另一端与支持杆铰接,所述支持杆与伸缩下料通道下部的通道单元内铰接;所述挡板部件与若干通道单元相适应,若干通道单元压缩时,挡板与通道单元中轴垂直,若干通道单元伸长时,所述挡板相对其铰接轴转动。

11.所述下料仓下端固定有检测模块,所述检测模块为成像雷达系统,所述成像雷达系统包括若干毫米波成像雷达,若干毫米波成像雷达安装于伸缩下料通道出口周围。

12.所述动力部件包括至少两个液压伸缩杆,两个液压伸缩杆对称设置于伸缩下料通道两侧,所述液压伸缩杆底座与灰斗固定连接,所述液压伸缩杆活塞杆端头与伸缩下料通道下端固定连接。

13.所述动力部件还包括电磁阀,所述电磁阀设置于液压伸缩杆与泵站连通管路上,所述电磁阀与控制模块电气连接。

14.所述下料仓内设置有下料螺杆,所述下料螺杆两端与下料仓内壁轴承连接,所述下料仓外壁上固定有驱动电机,所述驱动电机输出轴与下料螺杆同轴固定连接。

15.本实用新型与现有技术相比具有以下有益效果:

16.一、本实用新型安装于粉体物料定量装车系统入口前端,本实用新型可对车辆进行快速大量装载,然后再通过粉体物料定量装车系统进行精确定量装车。

17.二、本实用新型采用多组下料组件,可实现对车辆快速装车,减少装车时间。

18.三、本实用新型采用伸缩下料通道,可在装车时下降出口,减少粉体物料飞扬,实现抑尘目的。

19.四、本实用新型采用检测模块,在初始时判断车辆位置以及车厢大小,便于控制模块控制下降哪些下料组件,同时在装车时,可判断物料装车情况,便于下料组件及时停止装料。

20.五、本实用新型采用毫米波成像雷达,可以避免粉尘干扰,同时成像精度高,便于控制下料组件精确动作。

附图说明

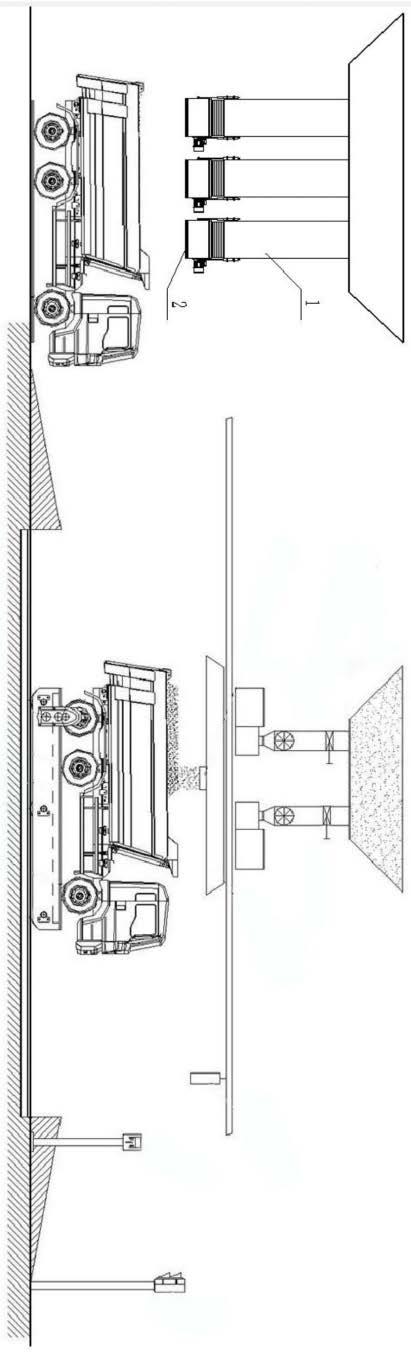

21.图1为本实用新型结构示意图。

22.图2为本实用新型下料组件结构示意图。

23.图3为本实用新型下料组件侧面结构示意图。

24.图4为本实用新型伸缩下料通道俯视图。

25.图5为本实用新型伸缩下料通道剖面示意图。

26.图6为本实用新型伸缩下料通道另一种状态剖面示意图。

27.图7为本实用新型下料仓剖面结构示意图。

28.图中:下料组件1、检测模块2,11为伸缩下料通道,12为下料仓,13为动力部件,14为挡板,15为支持杆,16为液压伸缩杆,17为下料螺杆。

具体实施方式

29.为进一步理解本实用新型,下面结合附图和实施例详细阐述:

30.如图1至图7所示:本实用新型所述一种粉体物料智能化装车辅助系统,所述粉体物料智能化装车辅助系统安装于粉体物料定量装车系统一侧,所述粉体物料智能化装车辅助系统包括:下料组件1、检测模块2和控制模块,所述下料组件1下端固定有检测模块2,若干下料组件1依次排列,所述下料组件1上端与粉体物料定量装车系统的灰斗连通,所述下料组件1下端为出料口,所述下料组件1出料口处固定有检测模块2,所述下料组件1和检测模块2均与控制模块电气连接。

31.所述下料组件1包括:伸缩下料通道11和下料仓12,所述伸缩下料通道11下端固定

有下料仓12。

32.所述伸缩下料通道11包括通道单元和动力部件13,所述通道单元为两端开口的管状结构,若干节通道单元依次首尾相连,且所述通道单元具有在相邻通道单元内往复运行趋势,若干节通道单元一侧固定有动力部件13,所述动力部件13驱动通道单元运动;

33.所述伸缩下料通道11上端为进口,所述伸缩下料通道11下端为出口,所述进口与灰斗连通,所述出口与下料仓12连通。

34.所述伸缩下料通道11还包括挡板部件,所述挡板部件包括:挡板14和支持杆15,所述挡板14是与通道单元水平截面相适应的板状结构,所述挡板14与通道单元中轴垂直时,所述挡板14封堵通道单元,且所述挡板14具有在通道单元内以某个水平轴为中心转动趋势,所述挡板14一端与伸缩下料通道11上部的通道单元内壁铰接,所述挡板14另一端与支持杆15铰接,所述支持杆15与伸缩下料通道11下部的通道单元内铰接;所述挡板部件与若干通道单元相适应,若干通道单元压缩时,挡板14与通道单元中轴垂直,若干通道单元伸长时,所述挡板14相对其铰接轴转动。

35.所述下料仓12下端固定有检测模块2,所述检测模块2为成像雷达系统,所述成像雷达系统包括若干毫米波成像雷达,若干毫米波成像雷达安装于伸缩下料通道11出口周围。

36.所述动力部件13包括至少两个液压伸缩杆16,两个液压伸缩杆16对称设置于伸缩下料通道11两侧,所述液压伸缩杆16底座与灰斗固定连接,所述液压伸缩杆16活塞杆端头与伸缩下料通道11下端固定连接。

37.所述动力部件13还包括电磁阀,所述电磁阀设置于液压伸缩杆16与泵站连通管路上,所述电磁阀与控制模块电气连接。

38.所述下料仓12内设置有下料螺杆17,所述下料螺杆17两端与下料仓12内壁轴承连接,所述下料仓12外壁上固定有驱动电机,所述驱动电机输出轴与下料螺杆17同轴固定连接。

39.所述通道单元水平截面为方形结构。

40.所述挡板14有两个,两个挡板14对称设置于通道单元,且挡板14一端设置于通道单元中部。

41.所述支持杆15下端与最下部通道单元水平固定于中心的直杆铰接。

42.所述支持杆15与其对应的挡板14形成四连杆机构。

43.所述下料仓12中部为管状结构,所述管状结构中心轴上设置有下料螺杆17,所述下料螺杆17用于辅助粉体物料快速下落,所述下料螺杆17两端与下料仓12内壁通过轴承连接,且轴承与下料仓12内壁之间设置有防止粉尘渗入轴承间隙的橡胶密封圈。

44.所述伸缩下料通道11外侧设置有波纹状橡胶外套,所述橡胶外套用于防止通道单元之间渗入粉尘。

45.所述伸缩下料通道11上部通道单元水平截面积小于下部通道单元水平截面积。

46.所述控制模块为单片机,所述成像雷达系统的雷达数据处理模块、电磁阀和驱动电机等均与单片机电气连接,所述单片机与plc控制器电气连接。

47.本实用新型具体实施方式如下:

48.车辆进入自动装车平台之前经过下料组件1下方后停车,若干毫米波成像雷达检

测车辆位置以及车厢大小,同时通过雷达成像计算车厢深度,所述控制模块控制位于车厢正上方的下料仓12下降,具体过程为:两个液压伸缩杆16伸长,所述下料仓12下端距离车厢上方距离小于10cm,同时挡板14随支持杆15位移由水平位置偏转,实现通道单元打开,所述下料仓12内驱动电机启动,所述下料螺杆17转动实现物料快速下落。

49.若干毫米波成像雷达检测物料距离车厢上端距离,当距离小于5~10cm时,液压伸缩杆16收缩,挡板14水平,实现物料停止下落,同时驱动电机提供至运行,车辆进入自动装车平台,根据地磅秤检测数值和提前录入数据比对后控制排灰系统进行加装物料。

50.上述实施方式仅示例性说明本发明的原理及其效果,而非用于限制本发明。对于熟悉此技术的人皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改进。因此,凡举所述技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1