一种下料装盒模组的制作方法

1.本实用新型涉及自动光学检测设备领域,具体为一种下料装盒模组。

背景技术:

2.aoi的中文全称是自动光学检测,是基于光学原理来对焊接生产中遇到的常见缺陷进行检测的设备,aoi是新兴起的一种新型测试技术,但发展迅速,很多厂家都推出了aoi测试设备,通过使用aoi作为减少缺陷的工具,在装配工艺过程的早期查找和消除错误,以实现良好的过程控制,早期发现缺陷将避免将坏板送到随后的装配阶段,aoi将减少修理成本将避免报废不可修理的电路板。

3.一般将设备与传送带进行搭配,当自动检测时,机器通过摄像头自动扫描pcb,采集图像,测试的焊点与数据库中的合格的参数进行比较,经过图像处理,检查出pcb上缺陷,供维修人员修整,运用高速高精度视觉处理技术自动检测pcb板上各种不同贴装错误及焊接缺陷,pcb板的范围可从细间距高密度板到低密度大尺寸板,并可提供在线检测方案,以提高生产效率,及焊接质量。

4.但现有自动光学检测设备检测后一般通过流水线工人将合格品装入成品打包盒中,需要多位工人才能满足检测线的输送效率,严重浪费人工,且打包盒之间还需要人工插入隔板进行分隔,影响装盒效率。

技术实现要素:

5.基于此,本实用新型的目的是提供一种下料装盒模组,以解决现有自动光学检测设备成品打包严重浪费人工、人工安装隔板影响效率的技术问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种下料装盒模组,包括结构框架,所述结构框架顶部中间设置有移栽机构,所述结构框架顶部位于所述移栽机构一侧处设置有四组夹紧定位机构,四组所述夹紧定位机构顶部皆设置有与所述移栽机构配合的滚筒输送机构,所述结构框架顶部一侧设置有多组升降机构,每组所述升降机构升降端皆设置有多组与所述滚筒输送机构配合的输送平台。

7.通过采用上述技术方案,设置的移栽机构安装装料盒隔板并移动装料盒,通过夹紧定位机构定位并固定装料盒,通过滚筒输送机构输送装料盒,通过滚筒输送机构输送装料盒,通过升降机构升降输送平台,通过输送平台输送装料盒及隔板。

8.本实用新型进一步设置为,所述移栽机构包括水平滑台模组、垂直滑台模组、夹爪机构及吸盘机构,所述水平滑台模组顶部滑动端设置有所述垂直滑台模组,所述垂直滑台模组滑动端设置有所述夹爪机构及所述吸盘机构。

9.通过采用上述技术方案,设置的垂直滑台模组调整夹爪机构及吸盘机构的水平位置,通过垂直滑台模组调整夹爪机构及吸盘机构的高度,通过夹爪机构及所述吸盘机构输送装料盒并装配隔板。

10.本实用新型进一步设置为,四组所述夹紧定位机构中的两组顶部一端安装有视觉

相机。

11.通过采用上述技术方案,设置的视觉相机对装料盒隔板安装情况进行视觉检测。

12.本实用新型进一步设置为,所述结构框架底部设置有多组可调节支撑座。

13.通过采用上述技术方案,设置的多组可调节支撑座对结构框架进行高度及平稳度调节。

14.本实用新型进一步设置为,所述结构框架顶部设置有与所述升降机构配合的升降机构固定框架。

15.通过采用上述技术方案,设置的升降机构固定框架固定升降机构。

16.综上所述,本实用新型主要具有以下有益效果:

17.1、本实用新型通过输送平台分别对装料盒及隔板进行输送,当装料盒及隔板输送至滚筒输送机构上时,夹紧定位机构对装料盒进行固定,此时垂直滑台模组与水平滑台模组相互配合,控制夹爪机构将隔板移栽至装料盒中,再通过吸盘机构将装配和的装料盒移动至用于装料的滚筒输送机构上,通过自动化快速装配装料盒,避免人工安装隔板效率较低的弊病;

18.2、本实用新型通过外部下料机构将合格品及不合格品分别装入不同的装料盒中,装满后夹紧定位机构取消对装料盒的固定,进而由滚筒输送机构将装料盒输送至相配合的输送平台上,再配合升降机构将装料盒转移至后续流水线上,自动快速装盒,避免了传统人工流水线需要大量人工进行操作的弊端,极大的减少了人工浪费。

附图说明

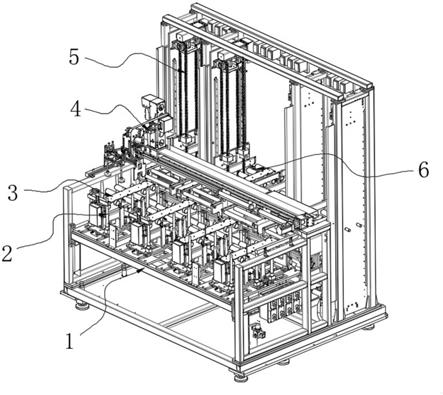

19.图1为本实用新型的整体结构图;

20.图2为本实用新型的升降机构示意图;

21.图3为本实用新型的滚筒输送机构示意图;

22.图4为本实用新型的移栽机构示意图。

23.图中:1、结构框架;2、夹紧定位机构;3、滚筒输送机构;4、移栽机构;401、水平滑台模组;402、垂直滑台模组;403、夹爪机构;404、吸盘机构;5、升降机构;6、输送平台;7、视觉相机。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

25.下面根据本实用新型的整体结构,对其实施例进行说明。

26.一种下料装盒模组,如图1和图2所示,包括结构框架1,结构框架1顶部中间设置有移栽机构4,通过设置的移栽机构4安装装料盒隔板并移动装料盒,结构框架1顶部位于移栽机构4一侧处设置有四组夹紧定位机构2,通过夹紧定位机构2定位并固定装料盒,四组夹紧定位机构2顶部皆设置有与移栽机构4配合的滚筒输送机构3,通过滚筒输送机构3输送装料盒,结构框架1顶部一侧设置有多组升降机构5,通过升降机构5升降输送平台6,每组升降机构5升降端皆设置有多组与滚筒输送机构3配合的输送平台6,通过输送平台6输送装料盒及

隔板。

27.请参阅图4,移栽机构4包括水平滑台模组401、垂直滑台模组402、夹爪机构403及吸盘机构404,水平滑台模组401顶部滑动端设置有垂直滑台模组402,通过设置的垂直滑台模组402调整夹爪机构403及吸盘机构404的水平位置,再由垂直滑台模组402调整夹爪机构403及吸盘机构404的高度,垂直滑台模组402滑动端设置有夹爪机构403及吸盘机构404,通过夹爪机构403及吸盘机构404输送装料盒并装配隔板。

28.请参阅图3,四组夹紧定位机构2中的两组顶部一端安装有视觉相机7,通过设置的视觉相机7对装料盒隔板安装情况进行视觉检测。

29.请参阅图1和图2,结构框架1底部设置有多组可调节支撑座,通过设置的多组可调节支撑座对结构框架1进行高度及平稳度调节。

30.请参阅图2,结构框架1顶部设置有与升降机构5配合的升降机构固定框架,通过设置的升降机构固定框架固定升降机构5。

31.本实用新型的工作原理为:接通外部电源,将设备与外部检测设备及上下料流水线进行搭接,通过输送平台6分别对装料盒及隔板进行输送,当装料盒及隔板输送至滚筒输送机构3上时,夹紧定位机构2对装料盒进行固定,此时垂直滑台模组402与水平滑台模组401相互配合,控制夹爪机构403将隔板移栽至装料盒中,再通过吸盘机构404将装配和的装料盒移动至用于装料的滚筒输送机构3上,通过自动化快速装配装料盒,避免人工安装隔板效率较低的弊病,并通过外部下料机构将合格品及不合格品分别装入不同的装料盒中,装满后夹紧定位机构2取消对装料盒的固定,进而由滚筒输送机构3将装料盒输送至相配合的输送平台6上,再配合升降机构5将装料盒转移至后续流水线上,自动快速装盒,避免了传统人工流水线需要大量人工进行操作的弊端,极大的减少了人工浪费。

32.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1