一种转向器蜗轮压合定位装置的制作方法

1.本实用新型涉及一种转向器蜗轮压合定位装置,用于转向器蜗轮与输出轴自动压合,配合机器人、上料台、压合设备可实现转向器蜗轮与输出轴的自动压合,属于汽车零部件装配制造技术领域。

背景技术:

2.据申请人了解,原有转向器蜗轮与输出轴的压合是由人工分别将蜗轮与输出轴放置在压合设备上,再由操作人员手动操作压合设备进行压合。

3.手动摆放方式为,依次将蜗轮及输出轴放置在定做的工装上,放置时要确保位置的准确性,如人工操作失误未将蜗轮中心与输出轴中心对准,压合时有极大的设备及人员安全风险,且此方式效率低,人工成本较高。

技术实现要素:

4.本实用新型的目的在于:针对上述现有技术存在的问题,提出一种转向器蜗轮压合定位装置,能够与机器人、压合设备、上料装置配合,实现转向器蜗轮与输出轴的自动压合,并大幅提高生产效率,降低人工成本。

5.为了达到以上目的,本实用新型具体技术方案如下:一种转向器蜗轮压合定位装置,包括分别安装于压合设备工作台上、下端面的蜗轮定位机构及输出轴引导机构,所述输出轴引导机构垂直穿过压合设备工作台安装孔后穿入蜗轮定位机构内,并与之固定连接。

6.进一步的,所述蜗轮定位机构包括底板及底板上方的定位装置、移动装置,通过移动装置驱动定位装置沿底板移动并定位于压合位置。

7.进一步的,所述移动装置包括直线导轨、直线导轨滑块及无杠气缸,所述直线导轨沿底板一侧纵向边放置,其内侧安装有无杠气缸,所述无杠气缸与直线导轨相互平行,所述直线导轨滑块安装于直线导轨上。

8.进一步的,所述定位装置包括对称安装于底板两端的固定定位块及活动定位块,二者结构相同,并具有开口位置相对设置的v型槽;所述固定定位块通过定位销固定于底板一端,所述活动定位块通过连接板与移动装置连接,通过无杆气缸的运动带动活动定位块运动,使放置于定位装置之间的蜗轮运动至压合位置。

9.进一步的,所述底板蜗轮的压合位置开有底板输出轴压合孔,所述底板输出轴压合孔采用沉孔结构,沉孔直径大于蜗轮直径1mm。

10.进一步的,所述沉孔内安装有相同直径的可替换底板,可替换底板固定后高度与底板高度齐平。

11.进一步的,所述输出轴引导机构包括引导套、引导套安装筒、引导套安装筒夹紧气缸、安装连接板及升降气缸,所述引导套置于引导套安装筒内,通过引导套安装筒内部的复位弹簧将引导套复位;

12.所述引导套安装筒夹紧气缸与引导套安装筒相连接,引导套安装筒夹紧气缸夹紧

安装筒底部,所述升降气缸通过连接板安装固定于底板下端面,通过升降气缸动作带动引导套安装筒夹紧气缸上下动作,随之带动引导套安装筒、引导套上下动作;所述引导套安装筒夹紧气缸的底板背面通过螺纹安装拉紧芯轴,升降气缸活塞杆通过螺纹安装拉紧套,随之将拉紧芯轴嵌入拉紧套,完成升降气缸与夹紧气缸之间的连接。

13.进一步的,所述升降气缸的中心与底板输出轴压合孔、引导套、引导套安装筒、引导套安装筒的夹紧气缸在同一直线上。

14.进一步的,所述引导套安装筒的夹紧气缸由连接板安装于两个导向杆上,通过导向杆以保证其运动的直线性。

15.本实用新型相比现有技术的突出进步为:

16.原有转向器蜗轮与输出轴的压合是由人工分别将蜗轮与输出轴依次将蜗轮及输出轴放置在定做的工装上,放置时要确保位置的准确性,再由操作人员手动操作压合设备进行压合,如人工操作失误未将蜗轮中心与输出轴中心对准,压合时有极大的设备及人员安全风险,且此方式效率低,人工成本较高。

17.本实用新型配合机器人可以实现蜗轮与输出轴的连续自动压合,提高生产效率,降低人员成本。

附图说明

18.下面结合附图对本实用新型作进一步的说明。

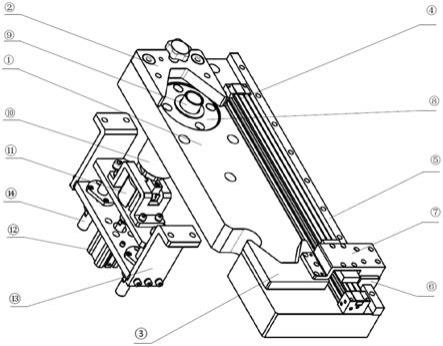

19.图1为本实用新型的主视图。

20.图2为本实用新型的侧视图。

21.附图说明:1-底板、2-固定的蜗轮定位块、3-活动定位块、4-无杠气缸、5-直线导轨、6-直线导轨滑块、7-连接板、8-可替换底板、9-引导套、10-引导套安装筒、11-引导套安装筒的夹紧气缸、12-升降气缸、13-安装连接板组成、14-导向杆。

具体实施方式

22.本实施例提出了一种转向器蜗轮压合定位装置,结构如图1-图2所示,包括蜗轮定位机构、输出轴引导机构;所述蜗轮定位机构安装于压合设备工作台上方,所述输出轴引导机构安装压合设备工作台下方,并与蜗轮定位机构定位中心在同一垂直线上。

23.所述蜗轮定位机构由底板1、固定定位块2、活动定位块3、无杠气缸4、直线导轨5、直线导轨滑块6、连接板7和可替换底板8构成。其中,固定定位块通过定位销定位于底板上并由螺丝固定,活动定位块通过连接板与无杠气缸滑块、直线导轨滑块安装连接,活动定位块可通过无杠气缸的动作在底板上运动带动蜗轮运动至固定的蜗轮定位块v形定位槽内,并夹紧定位,直线导轨平行于无杠气缸安装于底板上,可替换底板安装于底板沉孔内,两者上端面齐平,便于磨损后更换。

24.输出轴引导机构由引导套9、引导套安装筒10,引导套安装筒夹紧气缸11、升降气缸12、安装连接板13、导向杆14构成;所述引导套置于引导套安装筒内,可由引导套安装筒内的复位弹簧将其复位。引导套安装筒由引导套安装筒的夹紧气缸夹紧,通过升降气缸动作带动引导套安装筒的夹紧气缸上下动作,随之带动引导套安装筒、引导套上下动作。引导套安装筒的夹紧气缸由连接板安装于两个导向杆上,导向杆可以保证其运动的直线性。升

降气缸通过连接板安装固定于底板下端面,其中心与底板输出轴压合孔、引导套、引导套安装筒,引导套安装筒的夹紧气缸在同一直线上。

25.其工作流程为:蜗轮由机器人放置于底板1上面,随后通过无杠气缸4的运动带动活动定位块3运动,活动定位块带动蜗轮运动至固定定位块2的定位面,通过两个定位块的v型结构使蜗轮定位于压合位置,无杠气缸到位后给出信号使输出轴引导机构升降气缸12动作,引导套9上升(引导套内孔尺寸略大于输出轴尺寸),升降气缸12上升到位后给机器人信号,机器人抓取输出轴放至在引导套9内,放置完成后机器人输出信号,升降气缸下降动作,引导套引导输出轴垂直插入蜗轮孔,升降气缸下降到位后输出信号,压机进行压合,压合完成后机器人得到信号将其取走。

26.除上述实施外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形式的技术方案,均落在本实用新型要求的保护范围。

技术特征:

1.一种转向器蜗轮压合定位装置,其特征在于:包括分别安装于压合设备工作台上、下端面的蜗轮定位机构及输出轴引导机构,所述输出轴引导机构垂直穿过压合设备工作台安装孔后穿入蜗轮定位机构内,并与之固定连接。2.根据权利要求1所述的转向器蜗轮压合定位装置,其特征在于:所述蜗轮定位机构包括底板及底板上方的定位装置、移动装置,通过移动装置驱动定位装置沿底板移动并定位于压合位置。3.根据权利要求2所述的转向器蜗轮压合定位装置,其特征在于:所述移动装置包括直线导轨、直线导轨滑块及无杠气缸,所述直线导轨沿底板一侧纵向边放置,其内侧安装有无杠气缸,所述无杠气缸与直线导轨相互平行,所述直线导轨滑块安装于直线导轨上。4.根据权利要求2所述的转向器蜗轮压合定位装置,其特征在于:所述定位装置包括对称安装于底板两端的固定定位块及活动定位块,二者结构相同,并具有开口位置相对设置的v型槽;所述固定定位块通过定位销固定于底板一端,所述活动定位块通过连接板与移动装置连接,通过无杆气缸的运动带动活动定位块运动,使放置于定位装置之间的蜗轮运动至压合位置。5.根据权利要求1所述的转向器蜗轮压合定位装置,其特征在于:底板蜗轮的压合位置开有底板输出轴压合孔,所述底板输出轴压合孔采用沉孔结构,沉孔直径大于蜗轮直径1mm。6.根据权利要求5所述的转向器蜗轮压合定位装置,其特征在于:所述沉孔内安装有相同直径的可替换底板,可替换底板固定后高度与底板高度齐平。7.根据权利要求1所述的转向器蜗轮压合定位装置,其特征在于:所述输出轴引导机构包括引导套、引导套安装筒、引导套安装筒夹紧气缸、安装连接板及升降气缸,所述引导套置于引导套安装筒内,通过引导套安装筒内部的复位弹簧将引导套复位;所述引导套安装筒夹紧气缸与引导套安装筒相连接,引导套安装筒夹紧气缸夹紧安装筒底部,所述升降气缸通过连接板安装固定于底板下端面,通过升降气缸动作带动引导套安装筒夹紧气缸上下动作,随之带动引导套安装筒、引导套上下动作。8.根据权利要求7所述的转向器蜗轮压合定位装置,其特征在于:所述升降气缸的中心与底板输出轴压合孔、引导套、引导套安装筒、引导套安装筒的夹紧气缸在同一直线上。9.根据权利要求7所述的转向器蜗轮压合定位装置,其特征在于:所述引导套安装筒的夹紧气缸由连接板安装于两个导向杆上,通过导向杆以保证其运动的直线性。

技术总结

本实用新型涉及一种转向器蜗轮自动压合定位装置,包括分别安装于压合设备工作台上、下端面的蜗轮定位机构及输出轴引导机构,所述输出轴引导机构垂直穿过压合设备工作台安装孔后穿入蜗轮定位机构内,并与之固定连接,本实用新型安装在压机工作台上,配合机器人及自动上料装置可实现转向器蜗轮总成的自动压合。动上料装置可实现转向器蜗轮总成的自动压合。动上料装置可实现转向器蜗轮总成的自动压合。

技术研发人员:孙林华 朱广帅 姜向文 陈建坤

受保护的技术使用者:南京东华智能转向系统有限公司

技术研发日:2021.10.29

技术公布日:2022/5/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1