隔音棉淋膜机的上料装置的制作方法

1.本实用新型涉及一种隔音棉淋膜机的上料装置。

背景技术:

2.在汽车的多个地方有用到隔音棉。

3.因工艺需求,往往需要使用淋膜机对隔音棉淋膜。目前,淋膜机的上料装置主要包括机架、放卷辊、第一输送辊和第二输送辊,放卷辊转动连接于机架上,第一输送辊和第二输送辊平行设置且均转动连接于机架上。在放卷辊上套设具有隔音棉卷的放卷筒。在第一输送辊和第二输送辊旋转时,即可将隔音棉卷放卷。

4.但是在实际生产中,隔音棉的厚度往往会不同,因而第一输送辊和第二输送辊无法适应多种厚度的隔音棉,实用性较低。

技术实现要素:

5.针对现有技术存在的不足,本实用新型在于提供一种隔音棉淋膜机的上料装置,达到提升实用性的目的。

6.为实现上述目的,本实用新型提供了如下技术方案:一种隔音棉淋膜机的上料装置,包括机架,所述的机架上转动连接有放卷辊,所述的放卷辊上套设有绕卷隔音棉的放卷筒,所述的机架上转动连接有第一输送辊,所述的机架上固定有滑杆,所述的滑杆上滑动连接有滑座,所述的滑座上转动连接有与第一输送辊平行设置的第二输送辊,所述的滑座的侧壁上固定有支撑管,所述的滑杆穿设于支撑管中,所述的支撑管上螺纹连接有锁紧管,所述的支撑管的侧壁上固定有用于与滑杆抵触的弹性压杆,所述的锁紧管旋转并通过传导机构使弹性压杆与滑杆抵触。

7.通过采用上述技术方案,将滑座沿着滑杆的长度方向移动,即可调节第一输送辊和第二输送辊之间的距离,从而适应不同厚度的隔音棉,提升实用性,继而将锁紧管旋转,通过传导机构使弹性压杆与滑杆抵触,产生的摩擦力实现滑座定位,操作简便。

8.本实用新型进一步设置为:所述的传导机构包括斜块和斜面,所述的斜块固定于锁紧管的内壁上,所述的斜面开设于弹性压杆的端面上且用于与斜块抵触。

9.通过采用上述技术方案,将锁紧管转动,锁紧管往靠近滑座的方向移动,斜块随着锁紧管同步移动,斜块与斜面抵触,即可使弹性压杆弯折并与滑杆抵触,产生的摩擦力即可实现滑座定位,操作简便。

10.本实用新型进一步设置为:所述的锁紧管的外壁上开设有防滑凹槽。

11.通过采用上述技术方案,便于旋转锁紧管。

12.本实用新型进一步设置为:所述的机架上设置有用于驱动滑座沿滑杆长度方向移动的动力机构。

13.通过采用上述技术方案,以便于将滑座沿着滑杆的长度方向移动。

14.本实用新型进一步设置为:所述的动力机构包括动力杆、动力盘、连接杆,所述的

动力杆转动连接于机架上,所述的动力盘同轴固定于动力杆上,所述的连接杆一端与滑座固定连接,所述的动力杆转动并通过联动机构使连接杆往靠近或远离动力盘的方向移动。

15.通过采用上述技术方案,将动力杆转动,动力盘随着动力杆同步转动,通过联动机构使连接杆带动滑座沿着滑杆的长度方向移动。

16.本实用新型进一步设置为:所述的联动机构包括弧形斜槽、联动杆,所述的弧形斜槽开设于动力盘的外壁上,所述的联动杆一端固定于连接杆上,另一端置于弧形斜槽中。

17.通过采用上述技术方案,动力杆带动动力盘旋转,弧形斜槽的内壁与联动杆抵触,即可使联动杆带动连接杆移动,连接杆带动滑座移动,操作简便。

18.本实用新型进一步设置为:所述的机架上转动连接有支撑轮,相邻所述支撑轮之间形成放置放卷辊的容纳腔。

19.通过采用上述技术方案,使放卷辊旋转更为顺畅。

20.综上所述,本实用新型具有以下有益效果:

21.将滑座沿着滑杆的长度方向移动,即可调节第一输送辊和第二输送辊之间的距离,从而适应不同厚度的隔音棉,提升实用性,继而将锁紧管旋转,通过传导机构使弹性压杆与滑杆抵触,产生的摩擦力实现滑座定位,操作简便。

附图说明

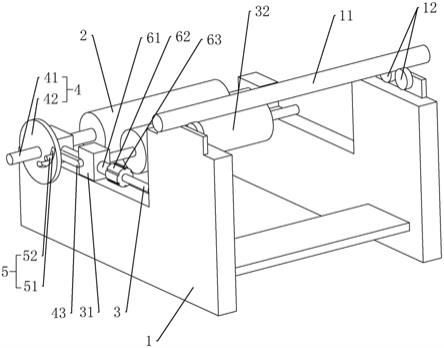

22.图1为本实用新型的外部结构示意图;

23.图2为体现传导机构的结构示意图。

24.附图标记:1、机架;11、放卷辊;12、支撑轮;2、第一输送辊;3、滑杆;31、滑座;32、第二输送辊;4、动力机构;41、动力杆;42、动力盘;43、连接杆;5、联动机构;51、弧形斜槽;52、联动杆;61、支撑管;62、锁紧管;63、防滑凹槽;7、传导机构;71、斜块;72、斜面;8、弹性压杆。

具体实施方式

25.参照附图对本实用新型做进一步说明。

26.如图所示,一种隔音棉淋膜机的上料装置,包括机架1,在机架1上转动连接有放卷辊11,在放卷辊11上套设有绕卷隔音棉的放卷筒(图中未示出)。

27.在机架1上转动连接有支撑轮12,相邻的两个支撑轮12之间形成放置放卷辊11的容纳腔。

28.在机架1上通过电机驱动并转动连接有第一输送辊2,在机架1上固定有横向设置的滑杆3,在滑杆3上滑动连接有滑座31,滑座31上转动连接有与第一输送辊2平行设置的第二输送辊32。

29.在机架1上设置有用于驱动滑座31沿滑杆3长度方向移动的动力机构4。

30.该动力机构4包括动力杆41、动力盘42、连接杆43。动力杆41转动连接于机架1上,动力盘42同轴固定于动力杆41上。连接杆43与滑杆3的长度方向平行,且一端与滑座31固定连接。动力杆41转动并通过联动机构5使连接杆43往靠近或远离动力盘42的方向移动。

31.上述的联动机构5包括弧形斜槽51、联动杆52。弧形斜槽51开设于动力盘42的外壁上。联动杆52一端固定于连接杆43上,另一端置于弧形斜槽51中。

32.在动力杆41正向旋转时,动力盘42随着驱动杆同步转动,使弧形斜槽51的内壁与

联动杆52抵触,使联动杆52通过连接杆43带动滑座31往靠近第一输送辊2的方向移动。同理,将动力杆41反向旋转时,即可使滑座31往远离第一输送辊2的方向移动,以适应不同厚度的隔音棉。

33.在滑座31的侧壁上固定有支撑管61,滑杆3穿设于支撑管61中。在支撑管61上螺纹连接有锁紧管62,支撑管61的侧壁上固定有用于与滑杆3抵触的弹性压杆8。锁紧管62旋转并通过传导机构7使弹性压杆8与滑杆3抵触。

34.传导机构7包括斜块71和斜面72。斜块71固定于锁紧管62的内壁上,斜面72开设于弹性压杆8的端面上且用于与斜块71抵触。

35.为了便于转动锁紧管62,在锁紧管62的外壁上开设有防滑凹槽63。

36.将锁紧管62转动,锁紧管62往靠近滑座31的方向移动,斜块71随着锁紧管62同步移动,斜块71与斜面72抵触,即可使弹性压杆8弯折并与滑杆3抵触,产生的摩擦力即可实现滑座31定位,操作简便。

37.将滑座31沿着滑杆3的长度方向移动,即可调节第一输送辊2和第二输送辊32之间的距离,从而适应不同厚度的隔音棉,提升实用性。继而将锁紧管62旋转,通过传导机构7使弹性压杆8与滑杆3抵触,产生的摩擦力实现滑座31定位。

38.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1