一种可自动调整叶片与壳体之间距离的螺旋输送机的制作方法

1.本实用新型涉及输送设备技术领域,特别是涉及一种可自动调整叶片与壳体之间距离的螺旋输送机。

背景技术:

2.工业生产中物料的运输,尤其是粉料、小颗粒物料的运输均对粉尘飞扬、环境污染等有明确的要求。螺旋输送机因结构简单、密封性好、运输无扬尘、操作方便等优点被广泛采用。但是,目前现有的螺旋输送机存在着以下问题:

3.1)螺旋输送机叶片与机壳之间配合紧密,对输送物料粒度要求比较苛刻,生产中常常会出现有粒度较大、形状异常的块料或坚硬异物混入物料中,导致螺旋叶片旋转受阻,出现卡死现象,严重的会造成螺旋片的变形、撕裂,甚至出现电机烧坏等故障,不仅影响生产,而且降低了设备使用寿命;

4.2)一旦出现故障,在排查和处理时就需要停工检查,拆卸螺旋输送机需要更多的检修时间,不仅增加了人工成本,而且降低生产效率。

技术实现要素:

5.为克服现有技术缺陷,本实用新型解决的技术问题是提供一种可自动调整叶片与壳体之间距离的螺旋输送机,可自动根据物料粒度大小调整螺旋输送机叶片与壳体之间的距离,不需要停工就能解决螺旋输送机因输送物料粒度大小悬殊产生的卡死、叶片旋转受阻等故障问题,降低了螺旋输送机对输送物料粒度大小均匀性的要求,减少了设备维修次数,提高了生产效率,降低了维修成本和工人劳动强度。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种可自动调整叶片与壳体之间距离的螺旋输送机,包括头部机座、头部壳体、进料口、盖板、上壳体、液压锁紧装置、角钢一、下壳体、支腿、角钢二、螺旋叶片、尾部壳体、出料口、速度监测传感器、传动装置、密封填充料和筋板,其特征在于,所述盖板与上壳体通过螺栓连接固定,上壳体与下壳体滑动连接、之间设有密封填充料,头部壳体和尾部壳体分别设置在两端且分别与上壳体固定连接、与下壳体滑动连接,构成输送机身;所述支腿通过固定在上壳体上的角钢一将上壳体与地面固定在一起;所述角钢二通过筋板与下壳体固定连接;所述液压锁紧装置一端与角钢一连接、另一端与角钢二连接;所述螺旋叶片穿过输送机身一端与头部机座转动连接、另一端与传动装置转动连接;所述速度监测传感器设置在盖板上;所述进料口设置在输送机身头部位置的盖板上,出料口设置在输送机身尾部位置的下壳体上。

8.所述头部壳体和尾部壳体为u形槽体结构。

9.所述支腿和液压锁紧装置根据输送机身长度每2.5m设置一组,且支腿和液压锁紧装置位置错开设置。

10.所述密封填充料采用石墨密封填料。

11.所述出料口与下一级设备接口采用软连接。

12.所述传动装置、头部机座、头部壳体、尾部壳体均固定安装在地面上。

13.与现有技术相比,本实用新型的有益效果是:

14.1)本实用新型装置的操作过程密封性好,下壳体在上下移动时与其他固定壳体连接处均处于封闭状态,移动过程不会有粉尘外溢,保证工作环境无粉尘污染;

15.2)上壳体、下壳体连接处端面均设有45

°

密封结构,中间有密封填充料,保证伸缩空间,增加结构密封性,同时使下壳体上下移动时不卡料,运动更加流畅;

16.3)相较于现有采用进料口增加分料装置等处理堵料方式,本实用新型装置采用下壳体上下移动来调节螺旋输送机内径解决堵料卡料问题,结构整体紧凑,高度增加小,设备需要的操作空间小;

17.4)该实用新型装置根据粒度大小调整运输半径过程中,实现自动化操作,不需要停产检修,降低故障率,减少检修人员维护,节省运行成本;

18.5)本实用新型装置可用于螺旋输送机的改造、设备优化,结构合理紧凑,改造方便,成本低。

附图说明

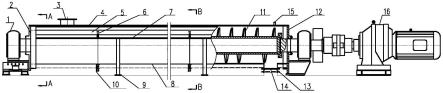

19.图1是本实用新型的结构原理示意图;

20.图2是图1中的a-a剖面结构示意图;

21.图3是图1中的b-b剖面结构示意图。

22.图中:1-头部机座2-头部壳体3-进料口4-盖板5-上壳体6-液压锁紧装置7-角钢一8-下壳体9-支腿10-角钢二11-螺旋叶片12-尾部壳体13-软连接14-出料口15-速度监测传感器16-传动装置17-密封填充料18-筋板

具体实施方式

23.下面结合附图对本实用新型的具体实施方式作进一步说明:

24.见图1-图3所示,本实用新型涉及的一种可自动调整叶片与壳体之间距离的螺旋输送机,包括头部机座1、头部壳体2、进料口3、盖板4、上壳体5、液压锁紧装置6、角钢一7、下壳体8、支腿9、角钢二10、螺旋叶片11、尾部壳体12、出料口14、速度监测传感器15、传动装置16、密封填充料17和筋板18,所述盖板4与上壳体5通过螺栓连接固定,上壳体5与下壳体8滑动连接、之间设有密封填充料17,头部壳体2和尾部壳体12分别设置在两端且分别与上壳体5固定连接、与下壳体8滑动连接,构成输送机身;所述支腿9通过固定在上壳体上的角钢一7将上壳体5与地面固定在一起;所述角钢二10通过筋板18 与下壳体8固定连接;所述液压锁紧装置6一端与角钢一7连接、另一端与角钢二10连接;所述螺旋叶片11穿过输送机身一端与头部机座1转动连接、另一端与传动装置16转动连接;所述速度监测传感器15设置在盖板4上;所述进料口3设置在输送机身头部位置的盖板4上,出料口14设置在输送机身尾部位置的下壳体8上。

25.所述头部壳体2和尾部壳体12为u形槽体结构,与上壳体5固定安装,与下壳体8滑动连接,下壳体8上下移动时u性结构保证无粉尘外溢。

26.所述支腿9和液压锁紧装置6根据输送机身长度每2.5m设置一组,且支腿 9和液压

锁紧装置6位置错开设置,方便安装维护。

27.所述密封填充料17采用石墨密封填料。

28.所述出料口14与下一级设备接口采用软连接13,保证下料密封,整个运输过程无扬尘。

29.所述传动装置16、头部机座1、头部壳体2、尾部壳体12均固定安装在地面上。

30.工作时,物料由进料口3进入输送机身内,传动装置16驱动螺旋叶片11旋转带动物料向前推移。当有粒度较大物料或块状异物,使螺旋叶片11旋转受阻或堵料时,螺旋叶片11速度下降,速度监测传感器15监测到螺旋叶片11的速度异常,触发信号,启动液压锁紧装置6动作,带动下壳体8向下移动,使得运输内径增大,物料运输空间增大,直至大粒度物料可随螺旋叶片11向前推移,运输恢复顺畅。当螺旋叶片11旋转速度恢复正常时,速度监测传感器15反馈信号给液压锁紧装置6,停止下壳体8向下移动。根据物料在输送机身内运输走行的时间,物料由出料口14运出后,液压锁紧装置6动作,带动下壳体8向上移动至原高度,恢复常规运输半径,螺旋输送机恢复正常运行。

31.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种可自动调整叶片与壳体之间距离的螺旋输送机,包括头部机座、头部壳体、进料口、盖板、上壳体、液压锁紧装置、角钢一、下壳体、支腿、角钢二、螺旋叶片、尾部壳体、出料口、速度监测传感器、传动装置、密封填充料和筋板,其特征在于,所述盖板与上壳体通过螺栓连接固定,上壳体与下壳体滑动连接、之间设有密封填充料,头部壳体和尾部壳体分别设置在两端且分别与上壳体固定连接、与下壳体滑动连接,构成输送机身;所述支腿通过固定在上壳体上的角钢一将上壳体与地面固定在一起;所述角钢二通过筋板与下壳体固定连接;所述液压锁紧装置一端与角钢一连接、另一端与角钢二连接;所述螺旋叶片穿过输送机身一端与头部机座转动连接、另一端与传动装置转动连接;所述速度监测传感器设置在盖板上;所述进料口设置在输送机身头部位置的盖板上,出料口设置在输送机身尾部位置的下壳体上。2.根据权利要求1所述的一种可自动调整叶片与壳体之间距离的螺旋输送机,其特征在于,所述头部壳体和尾部壳体在与下壳体连接处为u形槽体结构。3.根据权利要求1所述的一种可自动调整叶片与壳体之间距离的螺旋输送机,其特征在于,所述支腿和液压锁紧装置根据输送机身长度每2.5m设置一组,且支腿和液压锁紧装置位置错开设置。4.根据权利要求1所述的一种可自动调整叶片与壳体之间距离的螺旋输送机,其特征在于,所述密封填充料采用石墨密封填料。5.根据权利要求1所述的一种可自动调整叶片与壳体之间距离的螺旋输送机,其特征在于,所述出料口与下一级设备接口采用软连接。

技术总结

本实用新型涉及一种可自动调整叶片与壳体之间距离的螺旋输送机,包括头部机座、头部壳体、进料口、盖板、上壳体、液压锁紧装置、角钢一、下壳体、支腿、角钢二、螺旋叶片、尾部壳体、出料口、速度监测传感器、传动装置、密封填充料和筋板。其有益效果是:该实用新型装置可自动根据物料粒度大小调整螺旋输送机叶片与壳体之间的距离,不需要停工就能解决螺旋输送机因输送物料粒度大小悬殊产生的卡死、叶片旋转受阻等故障问题,降低了螺旋输送机对输送物料粒度大小均匀性的要求,减少了设备维修次数,提高了生产效率,降低了维修成本和工人劳动强度。度。度。

技术研发人员:刘亚虹 陈昌林

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:2021.12.13

技术公布日:2022/8/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1