一种汽车内饰玻纤板生产用快速夹取装置的制作方法

1.本实用新型涉及汽车内饰玻纤板生产领域,具体涉及一种汽车内饰玻纤板生产用快速夹取装置。

背景技术:

2.对比文件[中国实用新型] cn201720960433.0 一种汽车顶棚玻纤板夹取装置,该说明书中所提及的“汽车顶棚通过底板1上的辊筒2输送至夹取装置6的下方,利用气缸5控 制夹取装置6运作,气缸5控制夹取装置6下降至汽车顶棚的上方,利用夹板63夹住汽车顶棚 的两侧边,同时气缸5上升,通过连接板61、连杆62和连接杆64的共同作用,夹板63自动收 紧,压板65与汽车顶棚的表面紧密接触。”但玻纤板通常为一摞堆在一起,对比文件中的夹板无法精准快速的夹取一摞玻纤板其中一块,从而影响汽车内饰玻纤板生产时快速夹取的效率问题。

技术实现要素:

[0003]

为克服现有技术所存在的缺陷,现提供一种汽车内饰玻纤板生产用快速夹取装置,以解决在玻纤板通常为一摞堆在一起,对比文件中的夹板无法精准快速的夹取一摞玻纤板其中一块,从而影响汽车内饰玻纤板生产时快速夹取的效率问题。

[0004]

为实现上述目的,提供一种汽车内饰玻纤板生产用快速夹取装置,包括:

[0005]

堆积箱,位于夹取装置底座上端,所述堆积箱左侧连接有放置台,所述放置台下端通过支撑柱与夹取装置底座相固定;

[0006]

衔接块,位于堆积箱右侧,所述衔接块通过滑动块与电动导轨相连接;

[0007]

上夹板,位于衔接块表面,所述上夹板通过驱动块与衔接块相固定;

[0008]

下夹板,位于上夹板下端,所述下夹板右侧设置有传送滚轴。

[0009]

进一步的,所述夹取装置底座表面固定有控制面板,所述夹取装置底座上端表面设置有凹槽面,所述凹槽面上端内壁嵌入有电动导轨,所述上夹板和下夹板表面设置有防滑胶垫。

[0010]

进一步的,所述电动导轨左侧连接有第二马达,所述滑动块内部设置有滑动孔洞;且与电动导轨相对应,所述放置台上端表面连接有滚轮组件。

[0011]

进一步的,所述夹取装置底座后侧固定有驱动电机;与传送滚轴相连接,所述堆积箱左侧通过进板口与放置台相连接,所述进板口下端设置有推动板体。

[0012]

进一步的,所述推动板体左侧连接有电动推杆,所述堆积箱右侧下端设置有出板口,所述堆积箱右侧内壁固定有弹性硅胶材质的间隔角。

[0013]

进一步的,所述衔接块上端固定有第一马达,所述衔接块通过轴承连接有丝杆,所述丝杆表面通过驱动块连接有上夹板;且驱动块位于衔接块表面活动槽内。

[0014]

进一步的,所述下夹板下端连接有复位弹簧,所述复位弹簧通过连接块固定在联动杆表面,所述联动杆两端焊接在两组衔接块表面。

[0015]

本实用新型的有益效果在于,本实用新型的汽车内饰玻纤板生产用快速夹取装置利用推动板体从底部推动堆积箱内部放置的一摞玻纤板最底层的一张玻纤板,使单张玻纤板从出板口推出,通过上夹板和下夹板夹持从堆积箱推出的单张玻纤板,在电动导轨带动下,上夹板和下夹板夹持单张玻纤板移动至传送滚轴,便于提高玻纤板上料速度,便于精准快速的夹取玻纤板,加快汽车内饰玻纤板生产进程,解决了影响汽车内饰玻纤板生产时快速夹取的效率问题。

附图说明

[0016]

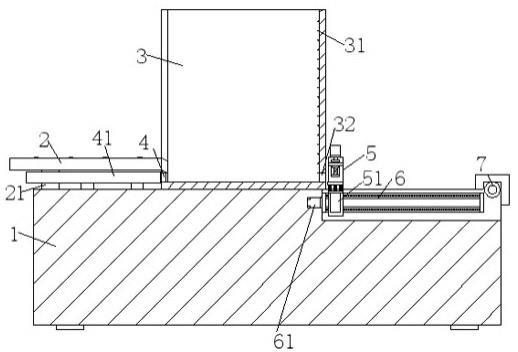

图1为本实用新型实施例的汽车内饰玻纤板生产用快速夹取装置正视剖面结构示意图。

[0017]

图2为本实用新型实施例的汽车内饰玻纤板生产用快速夹取装置俯视结构示意图。

[0018]

图3为本实用新型实施例的夹取结构正视连接结构示意图。

[0019]

图4为本实用新型实施例的夹取结构侧视连接结构示意图。

[0020]

1、夹取装置底座;11、控制面板;12、凹槽面;2、放置台;21、支撑柱;22、滚轮组件;3、堆积箱;31、间隔角;32、出板口;33、进板口;4、推动板体;41、电动推杆;5、衔接块;51、联动杆;52、第一马达;53、丝杆;54、活动槽;55、轴承;56、滑动块;57、滑动孔洞;6、电动导轨;61、第二马达;7、传送滚轴;71、驱动电机;8、上夹板;81、驱动块;82、防滑胶垫;9、下夹板;91、复位弹簧;92、连接块。

具体实施方式

[0021]

以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

[0022]

图1为本实用新型实施例的汽车内饰玻纤板生产用快速夹取装置正视剖面结构示意图、图2为本实用新型实施例的汽车内饰玻纤板生产用快速夹取装置俯视结构示意图、图3为本实用新型实施例的夹取结构正视连接结构示意图、图4为本实用新型实施例的夹取结构侧视连接结构示意图。

[0023]

参照图1至图4所示,本实用新型提供了一种汽车内饰玻纤板生产用快速夹取装置,包括:堆积箱3、衔接块5、上夹板8和下夹板9。

[0024]

堆积箱3,位于夹取装置底座1上端,堆积箱3左侧连接有放置台2,放置台2下端通过支撑柱21与夹取装置底座1相固定。

[0025]

衔接块5,位于堆积箱3右侧,衔接块5通过滑动块56与电动导轨6相连接。

[0026]

上夹板8,位于衔接块5表面,上夹板8通过驱动块81与衔接块5相固定。

[0027]

下夹板9,位于上夹板8下端,下夹板9右侧设置有传送滚轴7。

[0028]

玻纤板通常为一摞堆在一起,对比文件中的夹板无法精准快速的夹取一摞玻纤板其中一块,从而影响汽车内饰玻纤板生产时快速夹取的效率问题。因此,本实用新型的汽车内饰玻纤板生产用快速夹取装置利用推动板体从底部推动堆积箱内部放置的一摞玻纤板

最底层的一张玻纤板,使单张玻纤板从出板口推出,通过上夹板和下夹板夹持从堆积箱推出的单张玻纤板,在电动导轨带动下,上夹板和下夹板夹持单张玻纤板移动至传送滚轴,便于提高玻纤板上料速度,便于精准快速的夹取玻纤板,加快汽车内饰玻纤板生产进程,解决了影响汽车内饰玻纤板生产时快速夹取的效率问题。

[0029]

夹取装置底座1表面固定有控制面板11,夹取装置底座1上端表面设置有凹槽面12,凹槽面12上端内壁嵌入有电动导轨6,上夹板8和下夹板9表面设置有防滑胶垫82。

[0030]

凹槽面12位于衔接块5下端,方便衔接块5进行左右移动。防滑胶垫82,起到防滑的作用,便于上夹板8和下夹板9与玻纤板表面夹紧,避免玻纤发生滑动而影响夹取装置的工作效率。

[0031]

电动导轨6左侧连接有第二马达61,滑动块56内部设置有滑动孔洞57;且与电动导轨6相对应,放置台2上端表面连接有滚轮组件22。

[0032]

第二马达61驱动滑动块56位于电动导轨6表面滑动,带动衔接块5进行移动,方便使夹持在上夹板8和下夹板9之间的玻纤板向右运输,方便提高玻纤板上料速度。滚轮组件22用于减少放置台2与玻纤板之间的摩擦力,方便将玻纤板轻松的推入堆积箱3内。

[0033]

夹取装置底座1后侧固定有驱动电机71;与传送滚轴7相连接,堆积箱3左侧通过进板口33与放置台2相连接,进板口33下端设置有推动板体4。

[0034]

当玻纤板从进板口33处进入堆积箱3中,最下端的玻纤板正好位于推动板体4的右侧,方便推动板体4向右推动最下端的单张玻纤板,便于精准的推出单张玻纤板。

[0035]

推动板体4左侧连接有电动推杆41,堆积箱3右侧下端设置有出板口32,堆积箱3右侧内壁固定有弹性硅胶材质的间隔角31。

[0036]

电动推杆41位于放置台2下端处,用于将单张玻纤板推动至上夹板8和下夹板9之间,方便上夹板8和下夹板9进行快速夹取、移动。在玻纤板进入堆积箱3时,右侧内壁的具有弹性夹角状的间隔角31插入玻纤板之间的空隙中,方便间隔每张玻纤板。

[0037]

衔接块5上端固定有第一马达52,衔接块5通过轴承55连接有丝杆53,丝杆53表面通过驱动块81连接有上夹板8;且驱动块81位于衔接块5表面活动槽54内。

[0038]

第一马达52带动丝杆53进行旋转,丝杆53带动驱动块81使上下移动,使上夹板8进行上下移动。当电动推杆41推动推动板体4到最长,电动推杆41向左收回时,驱动块81带动上夹板8向下移动,使上夹板8下压在玻纤板上表面。

[0039]

下夹板9下端连接有复位弹簧91,复位弹簧91通过连接块92固定在联动杆51表面,联动杆51两端焊接在两组衔接块5表面。

[0040]

上夹板8下压在玻纤板上表面,下夹板9与玻纤板下表面相贴合,上夹板8继续下压,使复位弹簧91受到压缩产生反作用进行上压,从而实现对玻纤板进行上下夹紧,便于快速夹取玻纤板。

[0041]

本实用新型的汽车内饰玻纤板生产用快速夹取装置可有效解决影响汽车内饰玻纤板生产时快速夹取的效率问题,便于提高玻纤板上料速度,便于精准快速的夹取玻纤板,适用于汽车内饰玻纤板生产用快速夹取装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1