一种分体式下料管的制作方法

1.本实用新型涉及水泥生产技术领域,具体为一种分体式下料管。

背景技术:

2.现有下料管有的是浇筑料材质,有的是整体碳化硅材质,在长期生产运行中存在积料、结皮等现象,结皮长到一定厚度或者积料达到一定程度以后容易造成下料管堵塞,以及整体滑脱与龟裂脱落等现象迫使系统停窑,这样给水泥窑系统连续稳定生产和生产成本的降低造成一定影响,同时也制约了水泥窑系统产量的提高,目前,虽然有部分企业通过细化操作及生产过程维护,从工艺角度进行改进,但是仍没有解决实际问题。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提出了一种分体式下料管,所述分体式下料管具有结构简单、设计新颖、造价低廉和实用性强的特点。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种分体式下料管,包括下料管本体,所述下料管本体由若干块拼接体组合拼接围成内部为空腔的圆柱体结构,所述拼接体外壁上设有固定槽,所述固定槽为两个对称设置在所述拼接体外壁表面上下两侧,所述固定槽内设有与所述固定槽相对应的插接凸起。

6.进一步地,所述固定槽结构成燕尾状结构,所述固定槽由两个倒梯形凸起并行排列构成。

7.进一步地,所述拼接体为圆弧形结构,所述拼接体的上表面面积与下表面面积相等。

8.进一步地,还包括浇注层,所述浇注层浇注在所述拼接体外表面上。

9.进一步地,所述拼接体为复合微晶衬板。

10.进一步地,所述固定槽与拼接体一体成型,所述固定槽的上端的外径大于下端的外径。

11.本实用新型与现有技术相比具有以下优点:

12.1、此下料管化学性能稳定、导热系数高、热膨胀系数小。

13.2、此下料管的耐化学腐蚀性好,可适应各种恶劣工况。

14.3、此下料管强度高、硬度高,耐磨性能好、摩擦系数小,且耐高温,能最大限度的延长防结皮衬板的使用寿命。

15.4、此结构寿命提高三倍,不用每年对锥体部分进行挖补与维护。

16.5、此方案不仅解决了不同材质热应力互相挤压的风险,而且由于拼接体单独固定,杜绝了整体滑脱风险。

附图说明

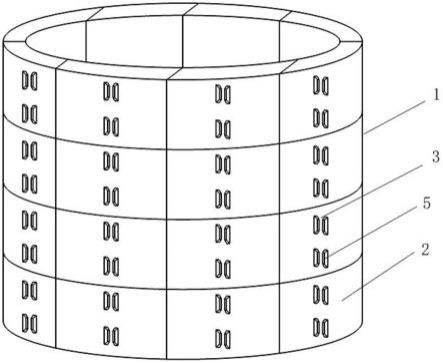

17.图1为本实用新型的整体结构图;

18.图2为本实用新型的拼接体结构图;

19.图3为本实用新型的固定槽结构图。

20.其中,1-下料管本体,2-拼接体,3-固定槽,4-插接凸起,5-倒梯形凸起。

具体实施方式

21.下面结合附图及实施例描述本实用新型具体实施方式:

22.需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

23.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

24.一种分体式下料管,包括下料管本体1,所述下料管本体1由若干块拼接体2组合拼接围成内部为空腔的圆柱体结构,所述拼接体2外壁上设有固定槽3,所述固定槽3为两个对称设置在所述拼接体2外壁表面上下两侧,所述固定槽3内设有与所述固定槽3相对应的插接凸起4。

25.具体而言,所述固定槽3结构成燕尾状结构,所述固定槽3由两个倒梯形凸起5并行排列构成。

26.拼接体2外壁上的固定槽3和固定槽内的插接凸起4增强了浇注料与拼接体的连接效果,可以在浇注层浇注成型后起到一定的防脱效果,增大了拼接体与浇注层之间的连接结构稳固性。

27.具体而言,所述拼接体2为圆弧形结构,所述拼接体的上表面面积与下表面面积相等。

28.具体而言,还包括浇注层,所述浇注层浇注在所述拼接体2外表面上。

29.具体而言,所述拼接体2为复合微晶衬板。

30.具体而言,所述固定槽3与拼接体2一体成型,所述固定槽3的上端的外径大于下端的外径。

31.参见图1,图1介绍了本实用新型的整体结构,包括下料管本体1,所述下料管本体1由若干块拼接体2组合拼接围成内部为空腔的圆柱体结构,下料管本体1根据高度的不同,可以由多层拼接体2构成,所述拼接体2外壁上设有固定槽3,所述固定槽3为两个对称设置在所述拼接体2外壁表面上下两侧,所述固定槽3内设有与所述固定槽3相对应的插接凸起4,浇注层浇注在所述拼接体2外表面上。

32.参见图2,图2介绍了拼接体结构,拼接体2为圆弧形结构,所述拼接体的上表面面积与下表面面积相等,所述拼接体2外壁上设有固定槽3,所述固定槽3为两个对称设置在所述拼接体2外壁表面上下两侧,所述固定槽3内设有与所述固定槽3相对应的插接凸起4,所述固定槽3与拼接体2一体成型,所述固定槽3的上端的外径大于下端的外径。

33.参见图3,图3介绍了本实用新型的固定槽结构,所述固定槽3结构成燕尾状结构,

所述固定槽3由两个倒梯形凸起5并行排列构成。

34.拼接体2为复合微晶衬板,此复合微晶衬板为微晶化多相复核特种耐磨材料,具有耐高温、耐磨、耐冲击、耐腐蚀和抗结皮的优点。微晶材料表面光滑,高温下不与一般物料反应而粘结在材料表面,非常适合水泥行业的下料管使用,且施工安装方便。

35.操作原理:将若干块拼接体2按照要求组合拼接围成一定大小的内部为空腔的圆柱体结构的下料管本体1,然后用高强度抗结皮浇注料浇注在拼接体外表面浇注成型,一段时间后,强度硬化后形成一个整体,拼接体2外壁上的固定槽3和固定槽内的插接凸起4增强了浇注料与拼接体的连接效果,可以在浇注层浇注成型后起到一定的防脱效果,增大了拼接体与浇注层之间的连接结构稳固性。

36.上面结合附图对本实用新型优选实施方式作了详细说明,但是本实用新型不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化。

37.不脱离本实用新型的构思和范围可以做出许多其他改变和改型。应当理解,本实用新型不限于特定的实施方式,本实用新型的范围由所附权利要求限定。

技术特征:

1.一种分体式下料管,其特征在于:包括下料管本体(1),所述下料管本体(1)由若干块拼接体(2)组合拼接围成内部为空腔的圆柱体结构,所述拼接体(2)外壁上设有固定槽(3),所述固定槽(3)为两个对称设置在所述拼接体(2)外壁表面上下两侧,所述固定槽(3)内设有与所述固定槽(3)相对应的插接凸起(4)。2.根据权利要求1所述的分体式下料管,其特征在于,所述固定槽(3)结构成燕尾状结构,所述固定槽(3)由两个倒梯形凸起(5)并行排列构成。3.根据权利要求1所述的分体式下料管,其特征在于,所述拼接体(2)为圆弧形结构,所述拼接体的上表面面积与下表面面积相等。4.根据权利要求1所述的分体式下料管,其特征在于还包括浇注层,所述浇注层浇注在所述拼接体(2)外表面上。5.根据权利要求1-4任一项所述的分体式下料管,其特征在于,所述拼接体(2)为复合微晶衬板。6.根据权利要求1所述的分体式下料管,其特征在于,所述固定槽(3)与拼接体(2)一体成型,所述固定槽(3)的上端的外径大于下端的外径。

技术总结

本实用新型提供了一种分体式下料管,包括下料管本体,所述下料管本体由若干块拼接体组合拼接围成内部为空腔的圆柱体结构,所述拼接体外壁上设有固定槽,所述固定槽为两个对称设置在所述拼接体外壁表面上下两侧,所述固定槽内设有与所述固定槽相对应的插接凸起。本实用新型解决了不同材质热应力互相挤压的风险,以及堵塞、结皮的现象,而且由于拼接体单独固定,杜绝了整体滑脱风险。杜绝了整体滑脱风险。杜绝了整体滑脱风险。

技术研发人员:武英俊

受保护的技术使用者:莱州元贞耐火材料有限公司

技术研发日:2021.12.30

技术公布日:2022/6/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1