一种叉车液压传动系统及叉车传动控制系统的制作方法

1.本发明属于非道路移动机器传动控制领域,特别涉及一种以内燃机为动力、采用液压传动为行走微动、门架倾斜和叉架举升提供动力的手动与电液混合控制的叉车液压传动系统及叉车传动控制系统

背景技术:

2.叉车主要用于对物品的叉装搬运和码放,是一类典型的非道路移动机器,主要在场地、仓库等非道路场景下工作。叉车普遍采用电动机和内燃机为动力,其中电动机主要应用于5吨以下的叉车产品上,而内燃机则广泛应用于各个吨位级别的叉车上,统称为“内燃叉车”。工作过程中,叉车除了行走搬运货物外,还需要通过门架、叉架或属具等作业装置完成对物品的叉装、升降、码放等工程操作。目前,内燃叉车行走动力传动主要采用“液力—机械”传动系统,即以液力变矩器与齿轮和轴类零件串联组成的传动系统实现行走传动,而内燃叉车的对货物的叉装、升降、码放等工程操作则通过车载液压源为液压执行机构提供液压动力来完成。

3.在内燃叉车的液力—机械行走传动系统中,由于液力变矩器具有在一定范围内实现自动变矩的功能,有利于叉车起步和行驶过程中的自适应无级变速,但是,由于液力变矩器传动效率较低,导致叉车行走传动能量损失较大。对内燃叉车液压执行机构的动力传动与控制,设计中普遍采用的方案是以满足消耗液压功率最大的液压执行机构的最大负荷工况配置液压源参数,再根据液压执行机构的具体工况,采用各种液压阀类元件,通过分流和节流等方式控制液压源对液压执行机构的供液参数以完成相应的工程操作。这一方案的优点是能够最大限度地满足所有液压执行机构的液压驱动功率需求,对各类工程操作可以实现较为精准的控制,但由于阀类元件的分流和节流过程一般是让分流出的压力油压直接回流至液压油箱,由此形成了液压能量损失;此外,液压功率的大小与油液压力和流量正相关,而叉车的液压执行机构采用直线液压油缸为作动器,工作时对液压缸工作腔供以压力油液或由液压油缸工作腔排出油液,排出的油液直接回流至液压油箱,由于排出的油液具有一定的油压,因此也形成了液压功率损失,在内燃叉车上,上述液压功率损失常常占到液压源提供液压功率的40%以上。

技术实现要素:

4.鉴于前述内燃叉车现有行走和工程操作传动存在传动效率低的缺点,本发明的目的是提供一种叉车液压传动系统及叉车传动控制系统,该系统能够实现叉车行驶时的泵阀联合控制液压无级变速传动、叉车微动行走的阀控液压传动以及叉架升降、门架倾斜的泵阀联合控制传动,其目的在于提高叉车行走传动效率、降低叉车液压执行机构液压传动功率损失。

5.为实现上述目的及其他相关目的,本发明提供了一种叉车液压传动系统,包括:

6.第一供液油路,所述第一供液油路与液压油箱连通,所述第一供液油路上设有变

量泵,所述变量泵与内燃机的输出轴传动连接;

7.第二供液油路,所述第二供液油路与液压油箱连通,所述第二供液油路上设有定量泵,所述定量泵与内燃机的输出轴传动连接;

8.行走驱动油路,所述行走驱动油路上设有液压马达,所述液压马达的输出轴与驱动轮传动连接;

9.作业控制油路,所述作业控制油路与叉车前端的升降油缸和倾斜油缸连接,所述作业控制油路上设有用于分别控制升降油缸和倾斜油缸动作的控制阀;

10.排量控制油路,所述排量控制油路上设有排量调节油缸,所述排量调节油缸的活塞杆与所述变量泵的排量调节机构传动连接;

11.第一阀,所述第一阀位于第一供液油路与行走驱动油路和作业控制油路之间,所述第一阀被配置为至少具有以下工位:

12.工位一,所述第一阀将第一供液油路与行走驱动油路连通,并将第一供液油路与作业控制油路断开;

13.以及工位二,所述第一阀将第一供液油路与行走驱动油路断开,并将第一供液与作业控制油路连通;

14.第二阀,所述第二阀位于第二供液油路与行走驱动油路之间,所述第二阀被配置为至少具有以下工位:

15.工位i,第二阀将第二供液油路与行走驱动油路连通;

16.以及工位ii,第二阀将第二供液油路与行走驱动油路断开;

17.排量控制阀,所述排量控制阀位于所述第二供液油路与所述排量控制油路之间,用于控制所述第二供液油路与所述排量控制油路的连通/断开,且所述排量控制阀被配置为其油液出口开度连续可调。

18.在本发明的一可选实施例中,所述第一阀被配置为还具有:

19.工位三,所述第一阀将第一供液油路分别与行走驱动油路和作业控制油路连通。

20.在本发明的一可选实施例中,所述行走驱动油路上设有换向阀,所述换向阀被配置为当行走驱动油路与第一供液油路连通时,能够改变油液流经液压马达时的流向,以实现液压马达的正反转切换。

21.在本发明的一可选实施例中,所述行走驱动油路上还设有截止阀,所述截止阀被配置为能够将所述换向阀与所述液压马达之间的油路连通或断开,且当所述换向阀与所述液压马达之间的油路断开时,所述液压马达的两个油口同时被截止,以使液压马达处于困油状态。

22.在本发明的一可选实施例中,所述第二阀的工位i包括子工位ia和子工位ib,当第二阀在所述子工位ia和子工位ib之间切换时,能够改变第二供液油路输出的油液在流经液压马达时的流向,以实现液压马达的正反转切换。

23.在本发明的一可选实施例中,当所述第二阀处于所述工位ii时,所述液压马达的两个油口同时被截止,以使液压马达处于困油状态。

24.在本发明的一可选实施例中,所述作业控制油路包括第一分支油路和第二分支油路,所述第一分支油路和第二分支油路并联布置,所述第一分支油路与倾斜油缸连接,且第一分支油路上设有第三阀,所述第三阀配配置为能够控制所述倾斜油缸在伸长、缩短、保压

三个工位间进行切换;所述第二分支油路与升降油缸连接,且第二分支油路上设有第四阀,所述第四阀被配置为能够控制所述升降油缸在举升、下降、保压三个工位间进行切换。

25.在本发明的一可选实施例中,所述作业控制油路上还设有流量控制阀,所述流量控制阀被配置为其内部油液通道的大小连续可调,以控制所述第一供液油路流向所述作业控制油路的油液流量。

26.在本发明的一可选实施例中,所述变量泵的两油口之间设有卸荷阀,所述卸荷阀被配置为当所述第一供液油路的油压达到预设值时,所述卸荷阀能够将所述变量泵的两油口连通,所述卸荷阀上还设有用于控制所述卸荷阀通断的卸荷按钮。

27.为实现上述目的及其他相关目的,本发明还提供了一种应用于所述叉车液压传动系统的叉车传动控制系统,所述第一阀、排量控制阀、换向阀、截止阀和流向控制阀为电磁滑阀;所述第二阀、第三阀和第四阀为手动滑阀;

28.所述叉车传动控制系统包括:

29.电子控制器,所述第一阀、排量控制阀、换向阀、截止阀和流向控制阀的控制信号输入端与所述电子控制器的控制信号输出端连接;

30.第二阀位传感器,用于检测所述第二阀的阀位状态,所述第二阀位传感器的信号输出端与电子控制器的信号输入端连接;

31.第三阀位传感器,用于检测所述第三阀的阀位状态,所述第三阀位传感器的信号输出端与电子控制器的信号输入端连接;

32.第四阀位传感器,用于检测所述第四阀的阀位状态,所述第四阀位传感器的信号输出端与电子控制器的信号输入端连接;

33.调节油缸活塞杆位置传感器,用于检测所述排量调节油缸的活塞杆位置,所述调节油缸活塞杆位置传感器的信号输出端与电子控制器的信号输入端连接;

34.变量泵转速传感器,用于检测所述变量泵转速,所述变量泵转速传感器的信号输出端与电子控制器的信号输入端连接;

35.马达转速传感器,用于检测所述液压马达的转速,所述马达转速传感器的信号输出端与电子控制器的信号输入端连接;

36.执行油压传感器,用于检测所述作业控制油路的油压,所述执行油压传感器的信号输出端与电子控制器的信号输入端连接;

37.制动力传感器,用于检测制动踏板的踩踏深度,所述制动力传感器的信号输出端与电子控制器的信号输入端连接;

38.油门位置传感器,用于检测油门踏板的踩踏深度,所述油门位置传感器的信号输出端与电子控制器的信号输入端连接;

39.挡位传感器,用于检测档位信号,所述档位传感器的信号输出端与电子控制器的信号输入端连接。

40.本发明的技术效果在于:

41.通过控制第一阀阀位,实现了变量泵对叉车行驶或作业执行模块的独立供油,有效避免了不同模块之间液压工作参数的交互影响,大大降低了各模块液压工作参数的控制难度。

42.由于叉车行走传动链中采用了变量泵与双向定排量马达组成的闭式液压传动系

统,泵对马达的传动比为定排量马达排量与变量泵实时排量的比值,通过对变量泵排量的调节,可以在变量泵与马达之间可以形成从小于1到成百上千倍连续变化的传动比,可以快速地与叉车在不同载荷下起步、加速、上坡等工况的动力需求形成良好匹配,并在叉车常规行驶过程中实现无级变速和精准控制车速,如将双向定排量马达更换为双向变排量马达,可使二者之间连续变化传动比的覆盖范围更大。

43.叉车行走工况下,在变量泵与马达之间形成的正、反向传动闭式液压回路中,马达排出的油液具有一定的油压并直接进入变量泵吸油口,能够减小变量泵吸、排油口之间的压差,有利于提高变量泵容积效率、降低功率消耗。

44.叉车进行工程作业时,通过对变量泵的排量调节和对第三阀的阀位控制,可以实现对叉车门架倾斜速度与倾斜姿态的精准控制,通过对变量泵的排量调节和对第四阀阀位控制以及对第四阀可调节流口的调节,可以实现对叉车叉架位置的精准控制。

45.通过控制第二阀阀位,利用定量泵提供的压力油液,可以使叉车在工程作业过程中进行向前、向后微动,由于此时变量泵单独提供工程作业所需液压动力,叉车微动动力则由定量泵提供,两条液压传动路径完全独立、互不干扰,有利于精准控制叉车微动,同时也便于进行叉车微动与工程作业的联合操作。

46.叉车行走工况下,在变量泵与马达组成的闭式液压传动系统中,利用变量泵的排量变化直接控制车速的高低,叉车在一定车速下逐渐减小变量泵排量可以使叉车不断减速从而产生制动效果,变量泵排量为0时阻断了马达的第一油口与第二油口之间的油液通道、使马达处于“困油”状态而无法转动,对叉车产生驻车制动效果。

47.在叉车发动机熄火状态下,所有阀类元件皆处于初始阀位、变量泵排量为0,此时马达“困油”对叉车产生停车制动效果。

附图说明

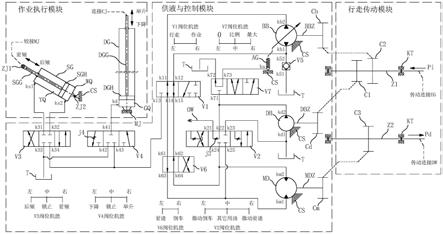

48.图1是本发明的实施例所提供的叉车液压传动系统的原理图;

49.图2是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统的原理图;

50.图3是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统中第一阀的放大示意图;

51.图4是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统中第二阀的放大示意图;

52.图5是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统中第三阀的放大示意图;

53.图6是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统中第四阀的放大示意图;

54.图7是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统中截止阀的放大示意图;

55.图8是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统中排量调节油缸的结构组成及调节油缸活塞杆位置传感器布置放大示意图;

56.图9是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统所控制的

倾斜油缸的结构组成放大示意图;

57.图10是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统所控制的升降油缸的结构组成放大示意图;

58.图11是本发明的实施例所提供的叉车液压传动系统及叉车传动控制系统所适用的内燃叉车基本结构组成示意图。

59.图中各附图标记的具体含义为:ag.排量调节油缸;agg.调节油缸活塞杆;agh.调节油缸活塞;agj.调节油缸轴铰;agq.调节油缸工作腔;an卸荷按钮;bb.变量泵;bbz.变量泵轴;c1.第一齿轮;c2.第二齿轮;cj.叉车叉架;cs.叉车车身;cb.变量泵齿轮;cd.定量泵齿轮;cm.马达齿轮;db.定量泵;dbz.定量泵轴;dg.升降油缸;dgg.升降油缸活塞杆;dgh.升降油缸活塞;dw.驱动轮;ft.复位弹簧;gq.升降油缸工作腔;hts.叉车传动系统;j2.第二阀可调节流口;j31.第三阀第一可调节流口;j32.第三阀第二可调节流口;j4.第四阀可调节流口;md.液压马达;mdz.液压马达轴;mj.叉车门架;ow.其它用油装置供油油道;p1.第一阀电驱动功率;p6.换向阀电驱动功率;p7.排量控制阀电驱动功率;p8.流量控制阀电驱动功率;p9.截止阀电驱动功率;pcu.电子控制器;pd.行走驱动力;pi.发动机动力;qb.变量泵流量;qd.行走驱动流量;qop.执行器流量;sg.倾斜油缸;sgg.倾斜油缸活塞杆;sgh.倾斜油缸活塞;sv2.第二阀位传感器;sv3.第三阀位传感器;sv4.第四阀位传感器;sag.调节油缸活塞杆位置传感器;sap.油门位置传感器;sb.变量泵转速传感器;sbr.制动力传感器;sgs.挡位传感器;sm.液压马达转速传感器;so.执行油压传感器;t.液压油箱;v1.第一阀;v2.第二阀;v3.第三阀;v4.第四阀;v5.第五阀;v6.换向阀;v7.排量控制阀;v8.流量控制阀;v9.截止阀;vu.卸荷阀;vp.稳压阀;wq.倾斜油缸无杆腔;yq.倾斜油缸有杆腔;z1.第一轴;zj1.前轴铰;zj2.后轴铰;e1.第一阀接电端口;e6.换向阀接电端口;e7.排量控制阀接电端口;e8.流量控制阀接电端口;e9.截止阀接电端口;iag.调节油缸活塞杆位置传感器接口;iap.油门位置传感器接口;ib.变量泵转速传感器接口;ibr.制动力传感器接口;ics.挡位传感器接口;iecu.发动机电控单元通讯接口;im.液压马达转速传感器接口;iso.执行油压传感器接口;iv2.第二阀位传感器接口;iv3.第三阀位传感器接口;iv4.第四阀位传感器接口;k11.第一阀第一油口;k12.第一阀第二油口;k13.第一阀第三油口;k14.第一阀第四油口;k15.第一阀第五油口;k21.第二阀第一油口;k22.第二阀第二油口;k23.第二阀第三油口;k24.第二阀第四油口;k25.第二阀第五油口;k31.第三阀第一油口;k32.第三阀第二油口;k33.第三阀第三油口;k34.第三阀第四油口;k41.第四阀第一油口;k42.第四阀第二油口;k43.第四阀第三油口;k51.第五阀第一油口;k52.第五阀第二油口;k61.换向阀第一油口;k62.换向阀第二油口;k63.换向阀第三油口;k64.换向阀第四油口;k71.排量控制阀第一油口;k72.排量控制阀第二油口;k73.排量控制阀第三油口;k81.流量控制阀第一油口;k82.流量控制阀第二油口;k91.截止阀第一油口;k92.截止阀第二油口;k93.截止阀第三油口;k94.截止阀第四油口;ka.调节油缸油口;kb1.变量泵吸油口;kb2.变量泵排油口;kd.升降缸工作腔油口;kd1.定量泵吸油口;kd2.定量泵排油口;km1.液压马达第一油口;km2.液压马达第二油口;kp1.稳压阀第一油口;kp2.稳压阀第二油口;ks1.倾斜油缸第一油口;ks2.倾斜油缸第二油口;ku1.卸荷阀第一油口;ku2.卸荷阀第二油口;nb.变量泵转速;n1.输入转速;nm.液压马达转速;p1.第一阀驱动输出接口;p6.换向阀驱动输出接口;p7.排量控制阀驱动输出接口;p8.流量控制阀驱动输出接口;p9.截止阀驱动输出接口;sk1.倾斜油缸有

杆腔油口;sk2.倾斜油缸无杆腔油口。

具体实施方式

60.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

61.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

62.图1展示了一种能够实现本发明目的的基础实施例,即一种叉车液压传动系统,图2展示了一种进一步优选实施例,图2所示实施例中对各液压元件的类型进行了具体限定,并给出了控制系统的详细组成部分。以下将结合图2所示实施例对本发明的技术方案进行详细说明,可以理解的是,本领域技术人员应当可以在图1所示实施例的基础拓展出与图2所示实施例不同的具体实施方案,这些基于图1所示实施例的拓展均属于本发明的保护范围。

63.请参见图2-11所示,一种采用手动与电子联合控制的叉车液压传动控制系统,具体涉及一种用于对以内燃发动机为动力的叉车传动系统hts、叉车叉架的升降油缸dg和叉车门架的倾斜油缸sg进行液压能量传递控制的液压传动控制系统;

64.如图2、图11,所述叉车传动系统hts包括第一轴z1、第一齿轮c1、第二齿轮c2、变量泵bb、变量泵轴bbz、变量泵齿轮cb、排量调节油缸ag、定量泵db、定量泵轴dbz、定量泵齿轮cd、马达md、马达轴mdz以及液压油箱t和叉车变速器壳体kt,在叉车装配状态下:

65.所述第一轴z1是所述叉车传动系统hts中与内燃机eg传动连接的动力输入轴,其上依次固设有第一齿轮c1和第二齿轮c2、并旋转支承于叉车变速器壳体kt上;所述变量泵bb是容积式变排量液压泵,主要由变量泵定子、变量泵转子和排量调节机构组成,所述变量泵定子固设于移动机器机身cs上,变量泵转子设置于变量泵定子内并同轴套设于变量泵轴bbz的一端、与其传动连接和同步转动所述变量泵齿轮cb固设于变量泵轴bbz的另一端且与第二齿轮c2常啮合;所述变量泵定子上设有变量泵吸油口kb1和变量泵排油口kb2两个油口,当所述变量泵转子相对于变量泵定子转动时,变量泵bb由变量泵吸油口kb1吸入油液、由排油口kb2排出油液,变量泵转子每转动一转所排出的油液量定义为变量泵排量qb,所述变量泵排量qb的大小是可变的,其调节范围为0≤qb≤qbmax,其中:qbmax为qb的最大值;所述变量泵bb的排量调节机构用于调节qb的大小;变量泵输出的油液流量定义为变量泵流量qb,在变量泵排量为qb>0的某个定值时,该流量与变量泵转子的转速成正比;所述排量调节油缸ag(参见图8)是单作用单活塞杆液压油缸,整体通过调节油缸轴铰agj铰接在叉车车身cs上;排量调节油缸ag具有调节油缸活塞杆agg、调节油缸活塞agh、调节油缸工作腔agq和复位弹簧ft,并设有调节油缸油口ka;所述调节油缸活塞杆agg的一端固设于所述调节油缸活塞agh上、另一端伸出排量调节油缸ag并与所述变量泵bb的排量调节机构传动连接;所

述调节油缸油口ka连通所述调节油缸工作腔agq,所述复位弹簧ft设置于排量调节油缸ag内,对调节油缸油口ka供油可使调节油缸工作腔agq容积增加、推动调节油缸活塞agh使调节油缸活塞杆agg伸出排量调节油缸ag的长度加大,同时压缩复位弹簧ft使其弹性力增大,调节油缸工作腔agq通过调节油缸油口ka泄油时,在复位弹簧ft弹性力作用下可使调节油缸工作腔agq容积减小,同时使调节油缸活塞杆agg伸出排量调节油缸ag的长度减少,调节油缸工作腔agq容积最小时排量调节油缸ag处于“初始”状态;通过所述调节油缸油口ka对调节油缸工作腔agq供油或泄油,可以改变节缸活塞杆agg伸出排量调节油缸ag的长度、进而促动变量泵bb的排量调节机构对所述变量泵排量qb进行调节,调节油缸工作腔agq完全泄油时变量泵bb的单转排量为0,调节油缸工作腔agq完全充油时变量泵bb的单转排量达到其最大值qbmax;所述定量泵db是容积式定排量液压泵,主要由定量泵定子和定量泵转子组成,所述定量泵定子固设于移动机器机身cs上,所述定量泵转子设置于定量泵定子内并同轴套设于所述定量泵轴dbz的一端、与定量泵轴dbz传动连接和同步转动,所述定量泵齿轮cd固设于定量泵轴dbz的另一端并与所述第一齿轮c1常啮合;所述定量泵定子上设有定量泵吸油口kd1和定量泵排油口kd2两个油口,所述定量泵吸油口kd1连通液压油箱t;当定量泵转子相对于定量泵定子转动时,定量泵db由定量泵进油口kd1吸入油液、由定量泵排油口kd2排出油液,定量泵转子每转动一转所排出的油液量定义为定量泵排量qd,所述定量泵排量qd为恒定值;定量泵输出的油液流量定义为定量泵流量,该流量与定量泵转子的转速成正比;所述马达md是容积式定排量双向液压马达,主要由马达定子和马达转子组成,所述马达定子固设于叉车车身cs上的,所述马达转子设置于马达定子内并同轴套设于所述马达轴mdz的一端、与马达轴mdz传动连接和同步转动;马达定子上设有马达第一油口km1和马达第二油口km2,对所述马达第一油口km1供油可驱动马达转子正向转动,对所述马达第二油口mk2供油可驱动马达转子反向转动;在叉车装配状态下,马达轴mdz与驱动轮dw以机械传动方式传动连接(参见图11)。

66.所述升降油缸dg(参见图10、图11)是一个整体固设于叉车门架mj上、用于促动叉车叉架cj举升或下降的单杆单作用液压油缸,升降油缸dg具有升降缸活塞dgh、升降缸活塞杆dgg和升降缸工作腔gq、并设有升降缸工作腔油口kd;所述升降缸活塞杆dgg的下端与所述升降缸活塞dgh固定连接,升降缸活塞杆dgg的上端伸出升降油缸dg并与所述叉车叉架cj传动连接;所述升降缸工作腔油口kd连通所述升降缸工作腔gq,当通过升降缸工作腔油口kd对升降缸工作腔gq供油时,可使升降缸活塞dgh连同升降缸活塞杆dgg向上运动并使叉车叉架cj向上举升,当升降缸工作腔gq通过升降缸工作腔油口kd泄油时,可使升降缸活塞dgh连同升降缸活塞杆dgg向下运动并使叉车叉架cj在重力作用下下降;当叉车叉架cj举升或下降到任意位置时停止对升降缸工作腔gq供油或泄油,可以维持叉车叉架cj所处的位置不变。

67.所述倾斜油缸sg(参见图9、图11)是一个整体通过后轴铰zj2铰接在叉车车身cs上的单杆双作用液压油缸,倾斜油缸sg用于促动叉车门架mj围绕叉车门架mj与叉车车身cs铰接的门架轴铰mzj向前或向后摆动;倾斜油缸sg具有倾斜油缸活塞杆sgg、倾斜油缸活塞sgh、倾斜油缸无杆腔wq和倾斜油缸有杆腔yq、并设有倾斜油缸有杆腔油口ks1和倾斜油缸无杆腔油口ks2;所述倾斜油缸活塞杆sgg的一端与所述倾斜油缸活塞sgh固定连接,倾斜油缸活塞杆sgg的另一端伸出倾斜油缸sg并通过前轴铰zj1铰接在叉车门架mj上位于门架轴

铰mzj上方的位置;所述倾斜油缸无杆腔油口ks2连通所述倾斜油缸无杆腔wq,所述倾斜油缸有杆腔油口ks1连通所述倾斜油缸有杆腔yq,当通过倾斜油缸无杆腔油口ks2对倾斜油缸无杆腔wq供油、同时通过倾斜油缸有杆腔油口ks1对倾斜油缸有杆腔yq泄油时,可推动倾斜油缸活塞sgh向倾斜油缸有杆腔yq一侧移动、增加倾斜油缸活塞杆sgg伸出倾斜油缸sg的长度,进而使叉车门架向前摆动,当通过倾斜油缸有杆腔油口ks1对倾斜油缸有杆腔yq供油、同时通过倾斜油缸无杆腔油口ks2对倾斜油缸无杆腔wq泄油时,可推动倾斜油缸活塞sgh向倾斜油缸无杆腔wq一侧移动、减少倾斜油缸活塞杆sgg伸出倾斜油缸sg的长度,进而使叉车门架向后摆动,当倾斜油缸有杆腔油口ks1和倾斜油缸无杆腔油口ks2同时截止时,可使叉车门架处于某个固定位置;实际应用中,在装配状态下,叉车上皆成对采用倾斜油缸sg、前轴铰zj1、后轴铰zj2和门架轴铰mzj并在叉车上左右对称布置;叉车门架cj通过左右对称布置的两个门架轴铰mzj铰连在叉车车身cs上,在对称布置的两个倾斜油缸sg的促动下,叉车门架cj绕左右两个门架轴铰mzj的轴线向前、向后摆动,叉车叉架设置于叉车门架内并可以在升降油缸dg的促动下沿叉车门架上下滑动,货叉hc固设于叉车叉架上并随其上下同步运动。

68.如图2所示,电液控制系统包括阀类元件、传感器类元件和信息屏sc以及电子控制器pcu。

69.所述阀类元件包括第一阀v1、第二阀v2、第三阀v3、第四阀v4、第五阀v5、换向阀v6、排量控制阀v7、流量控制阀v8、截止阀v9以及卸荷阀vu和稳压阀vp。

70.所述第一阀v1(参见图3)是3位5通比例电磁滑阀,其上设有第一阀第一油口k11、第一阀第二油口k12、第一阀第三油口k13、第一阀第四油口k14和第一阀第五油口k15以及第一阀接电端口e1;所述第一阀第一油口k11连通所述叉车传动系统hts中变量泵bb的变量泵排油口kb2,第一阀第二油口k12连通叉车传动系统hts中变量泵bb的变量泵吸油口kb1。

71.第一阀v1处于不同阀位时的内部连通关系为:左位时,第一阀第一油口k11连通所述第一阀第四油口k14,第一阀第二油口k12连通所述第一阀第五油口k15,第一阀第三油口k13截止;中位时,第一阀第一油口k11同时连通第一阀第三油口k13和第一阀第四油口k14,第一阀第二油口k12连通所述第一阀第五油口k15,在此阀位上,随着阀芯向其右位方向移动,第一阀第一油口k11与第一阀第三油口k13的连通程度不增大,同时第一阀第一油口k11与第一阀第四油口k14的连通程度则不断减小;右位时,第一阀第一油口k11连通第一阀第三油口k13,第一阀第二油口k12、第一阀第四油口k14和第一阀第五油口k15全部截止;第一阀v1的初始阀位为“左位”。

72.所述第一阀接电端口e1用于接受所述电子控制器pcu输出到第一阀v1的第一阀电驱动功率p1,所述第一阀电驱动功率p1的大小可以从0~100%进行连续调节,所述p1的大小决定了第一阀v1的阀位:当0≤p1<a1时第一阀v1处于左位,当a1≤p1<b1时第一阀v1处于中位并随着p1逐渐增大,第一阀v1逐步向右位方向移动,当b1≤p1≤100%时第一阀v1处于右位,其中:a1是第一阀v1阀芯的起动功率,b1是第一阀v1阀芯的满行程功率,二者的具体数值由第一阀v1的电磁-机械特性确定。

73.所述第二阀v2(参见图4)是3位5通手动滑阀,其上设有第二阀第一油口k21、第二阀第二油口k22、第二阀第三油口k23、第二阀第四油口k24和第二阀第五油口k25,在所述第二阀第一油口k21与所述第二阀第二油口k22的之间的阀内油道上还设有第二阀可调节流

口j2;第二阀第一油口k21连通叉车其它用油装置供油油道ow,第二阀第二油口k22连通叉车传动系统hts中所述定量泵db的定量泵排油口kd2,所述第二阀第三油口k23同时连通叉车传动系统hts中定量泵db的定量泵进油口kd1和所述液压油箱t,所述第二阀第四油口k24连通叉车传动系统hts中所述马达md的马达第一油口km1,所述第二阀第五油口k25连通叉车传动系统hts中马达md的马达第二油口km2。

74.第二阀v2处于不同阀位时的内部连通关系为:中位时,第二阀第一油口k21连通第二阀第二油口k22,第二阀第三油口k23、所第二阀第四油口k24和第二阀第五油口k25同时截止,在此阀位上,所述第二阀可调节流口j2的开度大小由第二阀第一油口k21和第二阀第二油口k22处的油压通过内控方式进行自动调节,以维持第二阀第二油口k22处的油压稳定;左位时,第二阀第二油口k22同时连通第二阀第一油口k21和第二阀第五油口k25,第二阀第三油口k23连通第二阀第四油口k24,在此阀位上,随着阀芯向左位方向移动,可以改变第二阀可调节流口j2的开度,在维持第二阀第二油口k22处的油压稳定的前提下,同时使第二阀第二油口k22流向第二阀第一油口k21的油液压力和流量逐渐减小、流向第二阀第五油口k25的油液压力和流量逐渐增大;右位时,第二阀第二油口k22同时连通第二阀第一油口k21和第二阀第四油口k24,第二阀第三油口k23连通第二阀第五油口k25,在此阀位上,随着阀芯向右位方向移动,可以改变第二阀可调节流口j2的开度,在维持第二阀第二油口k22处的油压稳定的前提下,同时使第二阀第二油口k22流向第二阀第一油口k21的油液压力和流量逐渐减小、流向第二阀第四油口k24的油液压力和流量逐渐增大;第二阀v2的初始阀位为“中位”。

75.所述第三阀v3(参见图5)是3位4通手动滑阀,其上设有第三阀第一油口k31、第三阀第二油口k32、第三阀第三油口k33和第三阀第四油口k34,在所述第三阀第一油口k31与所述第三阀第三油口k33之间的阀内油道上设有第三阀第一可调节流口j31,在第三阀第一油口k31与所述第三阀第三油口k33之间的阀内油道上设有第三阀第二可调节流口j32;第三阀第一油口k31连通所述用于叉车门架倾斜的倾斜油缸sg的倾斜油缸有杆腔油口ks1,第三阀第二油口k32连通用于叉车门架倾斜的倾斜油缸sg的倾斜油缸无杆腔油口ks2,所述第三阀第三油口k33连通叉车传动系统hts中的液压油箱t。

76.第三阀v3处于不同阀位时的内部连通关系为:中位时,第三阀第一油口k31、第三阀第二油口k32、第三阀第三油口k33和第三阀第四油口k34同时截止;左位时,第三阀第一油口k31连通第三阀第四油口k34,第三阀第二油口k32连通第三阀第三油口k33,在此阀位上,随着阀芯向左位方向移动,可以加大所述第三阀第一可调节流口j31的开度,使第三阀第二油口k32流向第三阀第三油口k33的油液压力逐渐减小、流量逐渐增大;右位时,第三阀第一油口k31连通第三阀第三油口k33,第三阀第二油口k32连通第三阀第四油口k34,在此阀位上,随着阀芯向右位方向移动,可以加大所述第三阀第二可调节流口j32的开度,使第三阀第一油口k31流向第三阀第三油口k33的油液压力逐渐减小、流量逐渐增大;第三阀v3的初始阀位为“中位”。

77.所述第四阀v4(参见图6)是3位3通手动滑阀,第四阀v4设有第四阀第一油口k41、第四阀第二油口k42和第四阀第三油口k43,在所述第四阀第一油口k41与所述第四阀第二油口k42之间的阀内油道上还设有第四阀可调节流口j4;第四阀第一油口k41连通所述用于叉车叉架升降的升降油缸dg的升降缸工作腔油口kd,第四阀第二油口k42同时连通第三阀

第三油口k33和液压油箱t,所述第四阀第三油口k43连通第三阀第四油口k34。

78.第四阀v4处于不同阀位时的内部连通关系为:中位时,第四阀第一油口k41、第四阀第二油口k42和第四阀第三油口k33同时截止;第四阀v4处于左位时其内部连通关系为:第四阀第一油口k41连通第四阀第二油口k42,第四阀第三油口k43截止,在此阀位上,随着阀芯向左位方向移动,可以加大所述第四阀可调节流口j4的开度,使第四阀第一油口k41流向第四阀第二油口k42的油液压力逐渐减小、流量逐渐增大;第四阀v4处于右位时其内部连通关系为:第四阀第一油口k31连通第四阀第三油口k43,第四阀第二油口k42截止;第四阀v4的初始阀位为“中位”。

79.所述第五阀v5是单向液压阀,其上设有第五阀第一油口k51和第五阀第二油口k52,所述第五阀第一油口k51连通液压油箱t,所述第五阀第二油口k52同时连通叉车传动系统hts中变量泵bb的变量泵吸油口kb1和第一阀第二油口k12;当第五阀第一油口k51处的油压大于第五阀第二油口k52处的油压时第五阀v5导通,反之则第五阀v5截止。

80.所述换向阀v6(参见图7)是2位4通电磁换向滑阀,换向阀v6设有换向阀第一油口k61、换向阀第二油口k62、换向阀第三油口k63和换向阀第四油口k64,还设有换向阀接电端口e6;所述换向阀第一油口k61连通第一阀第四油口k14,所述换向阀第二油口k62连通第一阀第五油口k15。

81.换向阀v6处于不同阀位时的内部连通关系为:左位时,换向阀第一油口k61连通所述换向阀第三油口k63,换向阀第二油口k62连通所述换向阀第四油口k64;右位时,换向阀第一油口k61连通换向阀第四油口k64,换向阀第二油口k62连通换向阀第三油口k63;换向阀v6的初始阀位为“左位”。

82.所述换向阀接电端口e6用于接收电子控制器pcu输出到换向阀v6的换向阀电驱动功率p6,所述换向阀电驱动功率p6具有“供电”和“断电”两种状态,当换向阀电驱动功率p6为所述“断电”状态时换向阀v6处于左位、为所述“供电”状态时换向阀v6处于右位。

83.所述排量控制阀v7是3位3通电磁比例滑阀,其上设有排量控制阀第一油口k71、排量控制阀第二油口k72和排量控制阀第三油口k73以及排量控制阀接电端口e7;所述排量控制阀第一油口k71同时连通叉车传动系统hts中定量泵db的定量泵排油口kd2和第二阀第二油口k22,所述排量控制阀第二油口k72同时连通第一阀第二油口k12、第五阀第二油口k52和叉车传动系统中变量泵bb的变量泵吸油口kb1,所述排量控制阀第三油口k73连通叉车传动系统hts中排量调节油缸ag的调节油缸油口ka。

84.排量控制阀v7处于不同阀位时的内部连通关系为:左位时,排量控制阀第一油口k71截止,排量控制阀第二油口k72连通排量控制阀第三油口k73;中位时,排量控制阀第一油口k71同时连通排量控制阀第二油口k72和排量控制阀第三油口k73,在此阀位上,随着阀芯向右位方向移动,排量控制阀第一油口k71与排量控制阀第二油口k72的连通程度逐渐减小、与排量控制阀第三油口k73的连通程度逐渐加大;右位时,排量控制阀第一油口k71连通排量控制阀第二油口k72,排量控制阀第三油口k73截止;排量控制阀v7的初始阀位为“左位”。

85.所述排量控制阀接电端口e7用于接收电子控制器pcu输出到排量控制阀v7的排量控制阀电驱动功率p7,所述排量控制阀电驱动功率p7的大小可以从0~100%进行连续调节并由其大小决定了排量控制阀v7的阀位:当0≤p7<a7时排量控制阀v7处于左位,当a7≤p7

<b7时排量控制阀v7处于中位并随着排量控制阀电驱动功率p7逐渐增大,排量控制阀v7逐步向右位方向移动,当b7≤p7≤100%时排量控制阀v7处于右位,其中:a7是排量控制阀阀芯的起动功率,b7是排量控制阀阀芯的满行程功率,二者的具体数值由排量控制阀v7的电磁-机械特性确定。

86.所述流量控制阀v8是电磁比例流量控制滑阀,其上设有流量控制阀第一油口k81和流量控制阀第二油口k82,还设有流量控制阀接电端口e8;所述流量控制阀第一油口k81连通第一阀第三油口k13,所述流量控制阀第二油口k82同时连通第三阀第四油口k34和第四阀第三油口k43,流量控制阀第一油口k81与流量控制阀第二油口k82在流量控制阀v8内部的导通程度由其阀芯位置确定,随其阀芯向左侧移动流量控制阀第一油口k81与流量控制阀第二油口k82的导通程度逐渐减小直至完全截止;流量控制阀v8的初始状态为“完全导通”。

87.流量控制阀接电端口e8用于接收电子控制器pcu输出到第8阀v8的流量控制阀电驱动功率p8,所述流量控制阀电驱动功率p8的大小可以从0~100%进行连续调节,当所述p8=0时流量控制阀v8处于“完全导通”的初始状态,当0<p8≤100%时,随着p8逐渐增大,流量控制阀v8的导通程度逐步减小。

88.所述截止阀v9是一个2位4通电磁换向滑阀,截止阀v9设有截止阀第一油口k91、截止阀第二油口k92、截止阀第三油口k93和截止阀第四油口k94,还设有截止阀接电端口e9;所述截止阀第一油口k91连通换向阀第四油口k64,所述截止阀第二油口k92同时连通第二阀第五油口k25和叉车传动系统hts中马达md的马达第二油口km2,所述截止阀第三油口k93连通换向阀第三油口k63,所述截止阀第四油口k94同时连通第二阀第四油口k24和叉车传动系统hts中所述马达md的马达第一油口km1;

89.截止阀v9处于不同阀位时的内部连通关系为:左位时,截止阀第一油口k91连通截止阀第二油口k92,截止阀第三油口k93连通截止阀第四油口k94;右位时,截止阀第一油口k91、截止阀第二油口k92、截止阀第三油口k93和截止阀第四油口k94全部截止;截止阀v9的初始阀位为“左位”;

90.所述截止阀接电端口e9用于接受电子控制器pcu输出到截止阀v9的截止阀电驱动功率p9,所述截止阀电驱动功率p9具有“供电”和“断电”两种状态,当所述截止阀电驱动功率p9为所述“断电”状态时截止阀v9处于左位、为所述“供电”状态时截止阀v9处于右位;

91.所述卸荷阀vu是外控式泄压滑阀,其上设有卸荷阀第一油口ku1和卸荷阀第二油口ku2以及卸荷按钮an,所述卸荷阀第一油口ku1同时连通第一阀第一油口k11和叉车传动系统hts中变量泵bb的变量泵排油口kb2,所述卸荷阀第二油口ku2同时连通第一阀第二油口k12、第五阀第二油口k52、排量控制阀第二油口k72和叉车传动系统hts中变量泵bb的变量泵吸油口kb1。

92.在卸荷阀vu内部,卸荷阀第一油口ku1与卸荷阀第二油口ku2的导通程度由卸荷阀vu的“泄荷设定值pu”和卸荷阀第一油口ku1处的油压确定,当卸荷阀第一油口ku1处的油压低于泄荷设定值pu时,卸荷阀第一油口ku1与卸荷阀第二油口ku2之间截止,当卸荷阀第一油口ku1处的油压达到和高于泄荷设定值pu时,卸荷阀第一油口ku1与卸荷阀第二油口ku2开始导通且其导通程度随卸荷阀第一油口ku1处的油压升高而增大直至完全导通;卸荷阀vu的初始状态为“截止”。

93.所述卸荷按钮an是具有“按下”和“拉出”两个位置的手动按钮,卸荷按钮an按下时可使卸荷阀第一油口ku1与卸荷阀第二油口ku2之间的阀内通道完全导通,拉出时卸荷阀vu处于其初始状态;卸荷按钮an的常态位置为“拉出”。

94.所述稳压阀vp是外控式泄压滑阀,其上设有稳压阀第一油口kp1和稳压阀第二油口kp2,所述稳压阀第一油口kp1同时连通排量控制阀第二油口k71、第二阀第二油口k22和叉车传动系统hts中定量泵db的定量泵排油口kd2,所述稳压阀第二油口kp2同时连通第二阀第三油口k23、叉车传动系统hts中定量泵db的定量泵进油口kd1和液压油箱t。

95.在稳压阀vp内部,稳压阀第一油口kp1与稳压阀第二油口kp2的导通程度由稳压阀vp的“泄压设定值pp”和稳压阀第一油口kp1处的油压确定,当稳压阀第一油口kp1处的油压低于泄压设定值pp时,稳压阀第一油口kp1与稳压阀第二油口kp2之间截止,当稳压阀第一油口kp1处的油压达到和高于泄压设定值pp时,稳压阀第一油口kp1与稳压阀第二油口kp2开始导通且其导通程度随稳压阀第一油口kp1处的油压升高而增大;稳压阀vp的初始状态为“截止”。

96.所述传感器类元件包括第二阀位传感器sv2、第三阀位传感器sv3、第四阀位传感器sv4、调节油缸活塞杆位置传感器sag、变量泵转速传感器sb、马达转速传感器sm、执行油压传感器so、制动力传感器sbr、油门位置传感器sap和挡位传感器sgs。

97.所述第二阀位传感器sv2是位移传感器,第二阀位传感器sv2与第二阀v2配合布置并固设于叉车车身cs上,用于监测第二阀v2的阀芯位置。

98.所述第三阀位传感器sv3是位移传感器,第三阀位传感器sv3与第三阀v3配合布置并固设于叉车车身cs上,用于监测第三阀v3的阀芯位置。

99.所述第四阀位传感器sv4是位移传感器,第四阀位传感器sv4与第四阀v4配合布置并固设于叉车车身cs上,用于监测第四阀v4的阀芯位置。

100.所述调节油缸活塞杆位置传感器sag是位移传感器,调节油缸活塞杆位置传感器sag与叉车传动系统hts中的调节油缸活塞杆agg配合布置参见图7并固设于叉车车身cs上,用于监测调节油缸活塞杆agg伸出排量调节油缸ag的长度。

101.所述变量泵转速传感器sb是转速传感器,变量泵转速传感器sb与叉车传动系统hts中的变量泵轴bbz配合布置并固设于叉车车身cs上,用于测量变量泵轴bbz的转速。

102.所述马达转速传感器sm是转速传感器,马达转速传感器sm与叉车传动系统hts中的马达轴mdz配合布置并固设于叉车车身cs上,用于测量马达轴mdz的转速。

103.所述执行油压传感器so是流体压力传感器,执行油压传感器so设置于流量控制阀第二油口k82同时连通到第三阀第四油口k34和第四阀第三油口k43的油道上,用于测量实现叉车叉架升降操作的升降油缸dg的升降油缸工作腔gq中油液压力以及实现叉车门架倾斜操作的倾斜油缸sg的倾斜油缸有杆腔yq或倾斜油缸无杆腔wq中油液的压力。

104.所述制动力传感器sbr是位移传感器,制动力传感器sbr与叉车的制动踏板配合设置并固设于叉车车身cs上,用于监测制动踏板的踩踏深度。

105.所述油门位置传感器sap是位移传感器,油门位置传感器sap与叉车油门踏板或是油门手柄配合设置并固设于叉车车身cs上,用于监测叉车油门踏板的踩踏深度或是油门手柄的操作位置。

106.所述挡位传感器sgs是能够产生“前进”、“空挡”和“倒车”3个开关信号的传感器,

挡位传感器sgs固设于叉车车身cs上,用于监测叉车驾驶员选用的挡位信号。

107.所述信息屏sc是一个平面显示装置,用于实时显示叉车的相关信息;

108.所述电子控制器pcu是一个对叉车动力进行管理的电子装置,电子控制器pcu接收本发明中各个传感器信号并与叉车发动机电控单元ecu进行通讯,通过对所接收到的各个信号进行处理、计算和比对分析,明晰叉车实时工况和驾驶员的操作意图后,通过对本发明中某个或某几个电磁阀授出电驱动功率和对发动机电控单元ecu发送协调控制信号,完成相应的动力传输控制以实现叉车驾驶员的操作目的;电子控制器pcu具有第二阀位传感器接口iv2、马达转速传感器接口im、调节油缸活塞杆位置传感器接口iag、变量泵转速传感器接口ib、挡位传感器接口igs、油门位置传感器接口iap、制动力传感器接口ibr、发动机电控单元通讯接口iecu、第三阀位传感器接口iv3、信息屏接口isc、第四阀位传感器接口iv4和执行油压传感器接口iso,电子控制器pcu还具有第一阀授电端口p1、换向阀授电端口p6、排量控制阀授电端口p7、流量控制阀授电端口p8和截止阀授电端口p9;

109.所述第二阀位传感器接口iv2通过信号线缆连接第二阀位传感器sv2,所述马达转速传感器接口im通过信号线缆连接马达转速传感器sm,所述调节油缸活塞杆位置传感器接口iag通过信号线缆连接调节油缸活塞杆位置传感器sag,所述变量泵转速传感器接口ib通过信号线缆连接变量泵转速传感器sb,所述挡位传感器接口igs通过信号线缆连接挡位传感器sgs,所述油门位置传感器接口iap通过信号线缆连接油门位置传感器sap,所述制动力传感器接口ibr通过信号线缆连接制动力传感器sbr,所述发动机电控单元通讯接口iecu通过信号线缆连接叉车发动机电控单元ecu,所述第三阀位传感器接口iv3通过信号线缆连接第三阀位传感器sv3,所述信息屏接口isc通过信号线缆连接信息屏sc,所述第四阀位传感器接口iv4通过信号线缆连接第四阀位传感器sv4,所述执行油压传感器接口iso通过信号线缆连接执行油压传感器so;

110.所述第一阀授电端口p1通过输电线缆连接第一阀接电端口e1,第一阀授电端口p1输出比例控制电驱动功率;所述换向阀授电端口p6通过输电线缆连接换向阀接电端口e6,换向阀授电端口p6输出开关型电驱动功率;所述排量控制阀授电端口p7通过输电线缆连接排量控制阀接电端口e7,排量控制阀授电端口p7输出比例控制电驱动功率;所述流量控制阀授电端口p8通过输电线缆连接流量控制阀接电端口e8,流量控制阀授电端口p8输出比例控制电驱动功率;所述截止阀授电端口p9通过输电线缆连接截止阀接电端口e9,截止阀授电端口p9输出开关型控制电驱动功率。

111.上述采用手动与电子联合控制的叉车液压传动控制系统搭载应用于内燃叉车后,其工作原理及操作过程如下:

112.1.叉发动机启动

113.为使叉车发动机顺利启动,发动机启动前必须确保本发明系统中的各个液压阀皆处于“初始阀位”、叉车传动系统中变量泵排量qb=0,其中第一阀v1、换向阀v6、排量控制阀v7、流量控制阀v8和截止阀v9是电磁滑阀,各阀因各自电磁-机械特性保证了在发动机启动前皆处于初始阀位,卸荷阀vu和稳压阀vp也因各自的液压-机械特性能够确保发动机启动前皆处于各自初始阀位,但因第二阀v2、第三阀v3和第四阀v4是手动滑阀,发动机启动前各自的阀位是叉车前一次工作结束、发动机熄火时位置;接通车载电源时电子控制器pcu得电开始工作但发动机暂不启动,首先由电子控制器pcu检测第二阀位传感器sv2、第三阀位传

感器sv3和第四阀位传感器sv4信号以确定第二阀v2、第二阀v3和第四阀v4的实时阀位,如某个手动阀不在其初始阀位,电子控制器pcu将相关信息输送至信息屏、提示叉车驾驶员通过手动方式将相关滑阀移至其初始阀位,之后,启动发动机并使其进入怠速稳定运行状态,发动机动力传递到叉车传动系统hts的第一轴z1,其中一部分经第一齿轮c1、定量泵齿轮cd和定量泵轴定dbz传递给定量泵db、使其开始由定量泵吸油口kd1从液压油箱t中吸入油液、由定量泵排油口kd2排出压力油液并经第二阀v2对其它用油装置供油油道ow供油,另一部分传递到第一轴z1上的动力经第二齿轮c2、变量泵齿轮cb和变量泵轴bbz传递给变量泵bb,但因此时变量泵排量qb=0,变量泵bb尚不形成油液泵送能力。

114.2.叉车行走、加速和减速

115.叉车向前起步、加速与减速时,叉车怠速状态下,首先在挡位传感器sgs上选择“f”挡,然后逐步踩下油门踏板到一定位置,挡位传感器sgs和油门位置传感器sap将挡位选择信号和油门踏板踩踏位置信号发送给电子控制器pcu,每一油门踏板踩踏位置对应叉车驾驶员对车速控制的目标值,电子控制器pcu输出排量控制阀电驱动功率p7≥a7至排量控制阀v7使其进入中位、使排量控制阀第一油口k71同时连通排量控制阀第二油口k72和排量控制阀第三油口k73,由定量泵排油口kd2排出的压力油液中的一部分由排量控制阀第一油口k71进入排量控制阀v7后,其中一部分油液经排量控制阀第三油口k73对调节油缸活塞agh供油、推动调节油缸活塞杆agg外伸进而使变量泵bb的排量qb从0开始逐渐增大、直至达到油门踏板的踩踏位置对应的qb标定值,qb是否达到标定值由电子控制器pcu通过监测调节油缸活塞杆位置传感器sag的信号进行判断,在此过程中,变量泵bb由变量泵吸油口kb1吸入油液、由变量泵排油口kb2排出压力油液并经第一阀第一油口k11、第一阀第四油口k14、换向阀第一油口k61、换向阀第三油口k63、截止阀第三油口k93和截止阀第四油口k94对马达第一油口km1供油、驱动马达md的转子正向转动进而经马达轴mdz输出动力驱动叉车向前起步并提速到与油门踏板踩踏位置相对应的车速;马达md工作过程中,由马达第二油口km2流出的油液经截止阀第二油口k92、截止阀第一油口k91、换向阀第四油口k64、换向阀第二油口k62、第一阀第五油口k15和第一阀第二油口k12回流至变量泵吸油口kb1,进入排量控制阀v7的另一部分油液经排量控制阀第二油口k72与马达第二油口km2回流到变量泵吸油口kb1的油液合流;

116.在叉车完成前行起步后需要加速时,继续加大油门踏板的踩踏深度,电子控制器pcu根据油门位置传感器sap信号可以自动进行下述操作:

①

维持输入转速n1不变(对应于叉车发动机转速),通过增大排量控制阀电驱动功率p7使排量控制阀v7向其右位方向移动、增加对调节油缸活塞agh的供油量、加大变量泵排量qb,从而使变量泵bb对马达md的供油量增加并驱动马达轴mdz转速升高、叉车加速;

②

维持变量泵排量qb不变,通过对发动机的电子控制单元ecu发出协调控制信号控制发动机提速、提高输入转速n1进而增加变量泵bb的工作转速、使其对马达md的供油量增大、驱动马达轴mdz转速升高、叉车加速;

③

同时调节变量泵排量qb和发动机转速,使变量泵bb对马达md的供油量增大、驱动马达轴mdz转速升高、叉车加速;具体采用上述何种操作,由电子控制器pcu根据叉车实时工况自动进行选择。

117.叉车在一定的前行车速下需要减速时,减小油门踏板踩踏深度,电子控制器pcu根据油门位置传感器sap信号可以自动进行下述操作:

①

维持输入转速n1不变,通过减小排量控制阀电驱动功率p7使排量控制阀v7向其左位方向移动、减少对调节油缸活塞agh的供油

量、减小变量泵排量qb,从而使变量泵bb对马达md的供油量下降并使马达轴mdz转速降低、叉车减速;

②

维持变量泵排量qb不变,通过对发动机的电子控制单元ecu发出协调控制信号控制发动机降速、降低输入转速n1和变量泵bb的工作转速,进而使其对马达md的供油量减少、使马达轴mdz转速下降、叉车减速;

③

同时调节变量泵排量qb和发动机转速,使变量泵bb对马达md的供油量减少,进而使马达轴mdz转速下降、叉车减速;具体采用上述何种操作,由电子控制器pcu根据叉车实时工况自动进行选择。

118.叉车倒车起步、加速与减速时,叉车怠速状态下,首先在挡位传感器sgs上选择“r”挡,电子控制器pcu接收到挡位传感器sgs的挡位选择信号后,输出换向阀电驱动功率p6对换向阀v6供电使其移至右位、改变变量泵吸油口kb1、变量泵排油口kb2与马达第一油口km1和马达第二油口km2之间的连通关系,然后逐渐加大油门踏板踩踏深度到一定位置,油门位置传感器sap将该油门踏板位置信号发送给电子控制器pcu,电子控制器pcu输出排量控制阀电驱动功率p7≥a7至排量控制阀v7使其进入中位、使排量控制阀第一油口k71同时连通排量控制阀第二油口k72和排量控制阀第三油口k73,由定量泵排油口kd2排出的压力油液中的一部分由排量控制阀第一油口k71进入排量控制阀v7,其中一部分油液经排量控制阀第三油口k73对调节油缸活塞agh供油、推动调节油缸活塞杆agg外伸进而使变量泵bb的排量qb从0开始逐渐增大、直至达到油门踏板的踩踏位置对应的qb标定值,在此过程中,变量泵bb由变量泵吸油口kb1吸入油液、由变量泵排油口kb2排出压力油液并经第一阀第一油口k11、第一阀第四油口k14、换向阀第一油口k61、换向阀第四油口k64、截止阀第一油口k91和截止阀第二油口k92对马达第二油口km2供油、驱动马达md的转子反向转动进而经马达轴mdz输出动力驱动叉车倒车起步并提速到与油门踏板踩踏位置相对应的车速;马达md工作过程中,由马达第一油口km1流出的油液经截止阀第四油口k94、截止阀第三油口k93、换向阀第三油口k63、换向阀第二油口k62、第一阀第五油口k15和第一阀第二油口k12回流至变量泵吸油口kb1,进入排量控制阀v7的另一部分油液与马达第一油口km1回流到变量泵吸油口kb1的油液合流;

119.在叉车完成倒车起步后需要加速时,继续加大油门踏板的踩踏深度,电子控制器pcu根据油门位置传感器sap信号所自动进行的操作与叉车前行时相同,在此不做赘述。

120.叉车在一定的倒车车速下需要减速时,减小油门踏板踩踏深度,电子控制器pcu根据油门位置传感器sap信号所自动进行的操作亦与叉车前行减速时相同,在此也不做赘述。

121.3.叉车行车制动

122.叉车行走过程中需要进行制动时,驾驶员通过松开油门踏板后踩踏制动踏板对叉车进行强制降速。松开油门踏板时,电子控制器pcu根据油门位置传感器sap信号维持各个阀的阀位不变,同时对发动机电控单元ecu发送协调控制信号、使发动机降速进入怠速工况,叉车则进入依靠惯性力滑行状态;由于叉车行驶时由变量泵bb与马达md组成的闭式液压回路进行传动,在惯性力作用下,叉车驱动轮dw拖动马达md的转子转动、使马达md形成液压泵的功能,马达输出的油液供给变量泵bb后驱动变量泵转子转动、使变量泵bb形成液压马达的功能,由于发动机与变量泵轴bbz传动连接,发动机降至怠速的过程中变量泵bb的转子转速与其同步,因而发动机通过变量泵转子对马达mz的转子形成制动作用,该制动作用经叉车行走传动链传递到叉车驱动轮dw后即可产生对叉车的制动效果;踩下制动踏板时,制动踏板的踩踏深度对应驾驶员对制动力大小的目标值,电子控制器pcu根据制动力传感

器sbr信号,减少排量控制阀电驱动功率p7使排量控制阀v7向其左位方向移动,使经排量控制阀第三油口k73对调节油缸活塞agh的供油量下降,进而使变量泵bb的排量qb变小、对叉车形成的制动力增大,直至达到制动踏板踩踏深度对应的目标制动力。

123.4.叉车驻车制动

124.发动机正常运转时,常需要通过驻车制动以避免叉车发生任何移动。进行驻车制动时,将制动踏板踩踏到最大深度,电子控制器pcu根据制动力传感器sbr信号,将排量控制阀电驱动功率p7减小到0、使排量控制阀v7移至其左位、变量泵bb的排量qb降至0,同时对截止阀v9供电使其移至右位,使得马达md由于其两个油口都截止而处于困油状态、其转子与叉车驱动轮dw皆无法转动,从而对叉车形成驻车制动。

125.5.叉车微动

126.叉车微动是叉车叉装、码放物品时,在叉车驻车制动状态下对其位置进行的小范围调整。

127.微动前进时,以手动方式将第二阀v2由其中位移入右位,使第二阀第二油口k22同时连通第二阀第一油口k21和第二阀第四油口k24、第二阀第五油口k25连通第二阀第三油口k23,电子控制器pcu根据第二阀位传感器sv2信号维持驻车制动时各阀的阀位不变,定量泵排油口kd2排出的压力油液经第二阀第二油口k22进入第二阀v2后,分别经第二阀第一油口k21对其它用油装置供油油道ow供油、经第二阀第四油口k24对马达第一油口km1供油,供给马达第一油口km1的油液使马达md的转子正向转动并驱动叉车驱动轮dw使叉车向前微动,在第二阀v2的右位阀位上,通过调节第二阀可调节流口j2的开度可以同时调节第二阀第一油口k21处和第二阀第四油口k24处油液压力和流量的大小,进而调节叉车的向前微动速度,叉车微动到位后,将第二阀v2移回其中位即可停止叉车向前微动;叉车微动前进过程中,马达第二油口km2流出的油液经第二阀第五油口k25和第二阀第三油口k23回流至液压油箱t。

128.微动倒车时,以手动方式将第二阀v2由其中位移入左位,使第二阀第二油口k22同时连通第二阀第一油口k21和第二阀第五油口k25、第二阀第四油口k24连通第二阀第三油口k23,电子控制器pcu根据第二阀位传感器sv2信号维持驻车制动时各阀的阀位不变,定量泵排油口kd2排出的压力油液经第二阀第二油口k22进入第二阀v2后,分别经第二阀第一油口k21对其它用油装置供油油道ow供油、经第二阀第五油口k25对马达第二油口km2供油,供给马达第二油口km2的油液使马达md的转子反向转动并驱动叉车驱动轮dw使叉车倒车微动,在第二阀v2的左位阀位上,通过调节第二阀可调节流口j2的开度可以同时调节第二阀第一油口k21处和第二阀第五油口k25处油液压力和流量的大小,进而调节叉车的倒车微动速度,叉车微动到位后,将第二阀v2移回其中位即可停止叉车倒车微动;叉车微动倒车过程中,马达第一油口km1流出的油液经第二阀第四油口k24和第二阀第三油口k23回流至液压油箱t。

129.6.叉车门架倾斜

130.叉车在叉装和码放物品时,通常需要在驻车或微动状态下调整门架的倾斜姿态以适应相关操作。

131.需要向前倾斜门架时,手动将第三阀v3由其中位移入右位,使第三阀第一油口k31连通第三阀第三油口k33、第三阀第二油口k32连通第三阀第四油口k34,电子控制器pcu根

据第三阀位传感器sv3信号维持驻车制动或叉车微动时各阀的阀位不变,输出第一阀电驱动功率p1≥b1至第一阀v1使其由左位移至右位,使第一阀第一油口k11连通第一阀第三油口k13、第一阀第二油口k12、第一阀第四油口k14和第一阀第五油口k15同时截止,随后输出排量控制阀电驱动功率p7≥a7至排量控制阀v7使其由左位移至中位、变量泵bb的排量qb由0开始不断增大并输出压力油液,由变量泵排油口kb2排出的压力油液经第一阀第一油口k11第一阀第三油口k13、第八第一油口k81、流量控制阀第二油口k82、第三阀第四油口k34、第三阀第二油口k32和倾斜油缸第二油口ks2对倾斜油缸无杆腔wq供油,推动倾斜油缸活塞sgh向倾斜油缸有杆腔yq一侧移动、增加倾斜油缸活塞杆sgg伸出倾斜油缸sg的长度、进而使叉车门架向前倾斜,与此同时,倾斜油缸有杆腔yq中的油液在倾斜油缸活塞sgh的作用下,经倾斜油缸第一油口ks1、第三阀第一油口k31、第三阀第二可调节流口j32和第三阀第三油口k33回流至液压油箱t,门架倾斜到位时,将第三阀由其右位移回中位使其所有油口都截止,即可保持门架的即时倾斜姿态不变;在此过程中,第三阀第二可调节流口j32的限流作用控制了倾斜油缸有杆腔yq中油液的回流速度,第三阀v3在其右位位置上的移动,可以改变第三阀第二可调节流口j32的开度,从而控制门架前倾的速度,同时,电子控制器pcu自动根据监测到的第三阀位传感器sv3信号,通过调节排量控制阀电驱动功率p7对变量泵bb的排量qb进行调整,使变量泵bb对倾斜油缸无杆腔wq的供油量与门架倾斜速度相适应。

132.需要向后倾斜门架时,手动将第三阀v3由其中位移入左位,使第三阀第一油口k31连通第三阀第四油口k34、第三阀第二油口k32连通第三阀第三油口k33,电子控制器pcu根据第三阀位传感器sv3信号维持驻车制动或叉车微动时各阀的阀位不变,输出第一阀电驱动功率p1≥b1至第一阀v1使其由左位移至右位,使第一阀第一油口k11连通第一阀第三油口k13、第一阀第二油口k12、第一阀第四油口k14和第一阀第五油口k15同时截止,随后将排量控制阀电驱动功率p7由0逐渐增加直至使排量控制阀v7移至其中位、变量泵bb的排量qb由0开始不断增大并输出压力油液,由变量泵排油口kb2排出的压力油液经第一阀第一油口k11、第一阀第三油口k13、第八第一油口k81、流量控制阀第二油口k82、第三阀第四油口k34、第三阀第一油口k31和倾斜油缸第一油口ks1对倾斜油缸有杆腔yq供油,推动倾斜油缸活塞sgh向倾斜油缸无杆腔wq一侧移动、减少倾斜油缸活塞杆sgg伸出倾斜油缸sg的长度、进而使叉车门架向后倾斜,与此同时,倾斜油缸无杆腔wq中的油液在倾斜油缸活塞sgh的作用下,经倾斜油缸第二油口ks2、第三阀第二油口k32、第三阀第一可调节流口j31和第三阀第三油口k33回流至液压油箱t,门架倾斜到位时,将第三阀由其左位移回中位使其所有油口都截止,即可保持门架的即时倾斜姿态不变;在此过程中,第三阀第一可调节流口j31的限流作用控制了倾斜油缸无杆腔wq中油液的回流速度,第三阀v3在其左位位置上的移动,可以改变第三阀第一可调节流口j31的开度,从而控制门架前倾的速度,同时,电子控制器pcu自动根据监测到的第三阀位传感器sv3信号,通过调节排量控制阀电驱动功率p7对变量泵bb的排量qb进行调整,使变量泵bb对倾斜油缸有杆腔yq的供油量与门架倾斜速度相适应。

133.门架向前或向后倾斜到位并锁定后,电子控制器pcu根据第三阀位传感器sv3信号,自动将排量控制阀电驱动功率p7降为0使变量泵排量qb调节到0、变量泵bb不再输出压力油液。

134.7.叉车叉架升降

135.叉车叉装一定高度上的物品或将物品码放到一定高度上时,通常是在驻车或微动状态下通过调整叉架高度来实现的。

136.需要升高叉架高度时,手动将第四阀v4由其中位移至右位、使第四阀第一油口k41连通第四阀第三油口k43、第四阀第二油口k42截止,电子控制器pcu根据第四阀位传感器sv4信号维持驻车制动或叉车微动时各阀的阀位不变,输出第一阀电驱动功率p1≥b1至第一阀v1使其由左位移至右位,使第一阀第一油口k11连通第一阀第三油口k13、第一阀第二油口k12、第一阀第四油口k14和第一阀第五油口k15同时截止,随后将排量控制阀电驱动功率p7由0逐渐增加直至使排量控制阀v7移至其中位、变量泵bb的排量qb由0开始不断增大并输出压力油液,由变量泵排油口kb2排出的压力油液经第一阀第一油口k11、第一阀第三油口k13、第八第一油口k81、流量控制阀第二油口k82、第四阀第三油口k43、第四阀第一油口k41和升降缸工作腔油口kd对升降油缸工作腔gq供油,进入升降缸工作腔gq的压力油液推动升降缸活塞dgh连同升降缸活塞杆dgg向上运动并使叉架上升;叉架上升过程中,第四阀在其右位位置上的移动反映了驾驶员对叉架上升速度的控制意图,执行油压传感器so测得的油压高低则反映了叉架上升时的荷载大小,电子控制器pcu自动根据监测到的第四阀位传感器sv4信号和执行油压传感器so信号,通过调节排量控制阀电驱动功率p7对变量泵bb的排量qb进行调整、使其对升降缸工作腔gq的供油量与驾驶员对叉架上升速度的控制意图相适应,同时对发动机电控单元ecu发送协调控制信号、使发动机输出转矩与叉架上升时的实际荷载相适应,叉架上升到目标高度后,手动将第四阀由其右位回中位使其所有油口都截止,即可锁定叉架高度,此时,电子控制器pcu根据第四阀位传感器sv4信号,自动将排量控制阀电驱动功率p7降为0、将变量泵排量qb调节到0,使变量泵bb不再输出压力油液。

137.需要降低叉架高度时,手动将第四阀v4由其中位移至左位、使第四阀第一油口k41连通第四阀第二油口k42、截止第四阀第三油口k43,电子控制器pcu根据第四阀位传感器sv4信号维持驻车制动或叉车微动时各阀的阀位不变,升降油缸工作腔gq中的油液经升降油缸工作腔油口kd、第四阀第一油口k41、第四阀可调节流口j4和第四阀第二油口k42回流到液压油箱t,叉架下降过程中,在第四阀v4的左位位置上移动第四阀v4,可以调节第四阀可调节流口j4的开度、控制升降油缸工作腔gq中油液的回流速度,进而控制叉架的下降速度;叉架下降到目标高度时,将第四阀由其左位移回中位,即可锁定叉架高度。

138.8.叉车的联合操作

139.为提高工效,叉车在行走过程中常需要对门架倾斜或叉架高度做一定调整,习惯上称为“行走-作业联合操作”,在进行工程作业操作时,往往也需要对门架姿态和叉架高度同时进行调整,习惯上称为“门架-叉架联合操作”。

140.叉车进行行走-作业联合操作时,按照叉车通用驾驶操作规范,只允许单独进行门架姿态或叉架高度调整,而门架-叉架联合操作则只允许在叉车驻车或微动工况下进行。

141.在叉车行走过程中,需要联合进行门架向前或向后倾斜调整时,手动将第三阀v3由其中位移入右位或左位,电子控制器pcu监测到第三阀位传感器sv3输出的第三阀移位信号后,维持行车时各阀的阀位不变并输出第一阀电驱动功率p1使第一阀v1由其左位移至中位,使第一阀第一油口k11同时连通第一阀第三油口k13和第一阀第四油口k14、第一阀第二油口k12连通第一阀第五油口k15,变量泵第二油口kb2排出的变量泵流量qb经第一阀第一油口k11进入第一阀v1后分流至第一阀第三油口k13和第一阀第四油口k14,经第一阀第四

油口k14分流的驱动流量qd供给马达md驱动叉车行走,经第一阀第三油口k13分流的执行器流量供给倾斜油缸sg进行门架姿态调整,门架调整到位后,手动将第三阀v3由其右位或左位移回中位即可锁定门架姿态。

142.在叉车行走过程中,需要联合进行叉架升高调整时,手动将第四阀v4由其中位移入右位,电子控制器pcu监测到第四阀位传感器sv4输出的第四阀移位信号后,维持行车时各阀的阀位不变并输出第一阀电驱动功率p1使第一阀v1由其左位移至中位,使第一阀第一油口k11同时连通第一阀第三油口k13和第一阀第四油口k14、第一阀第二油口k12连通第一阀第五油口k15,变量泵第二油口kb2排出的变量泵流量qb经第一阀第一油口k11进入第一阀v1后分流至第一阀第三油口k13和第一阀第四油口k14,经第一阀第四油口k14分流的驱动流量qd供给马达md驱动叉车行走,经第一阀第三油口k13分流的执行器流量供给升降油缸升降油缸dg进行叉架升高调节,叉架升高到目标位置后,手动将第四阀v4由其右位移回中位即可锁定叉架高度;在叉车行走过程中,需要联合进行叉架下降调整时,直接通过手动将第四阀v4由其中位移入左位即可,叉架降低到目标位置后,手动将第四阀v4由其右位移回中位即可锁定叉架高度,在此过程中,电子控制器pcu监测到第四阀位传感器sv4输出的第四阀移位信号,维持行车时各阀的阀位不变。

143.上述联合操作过程中,电子控制器pcu实时监测油门位置传感器sap、第三阀位传感器sv3、第四阀位传感器、sv4、调节缸活塞杆位置传感器sag、变量泵转速传感器sb、马达转速传感器sm和执行油压传感器so的信号,通过调整对第一阀v1的第一阀电驱动功率p1、对流量控制阀v8的第八电驱动功率p8,实现变量泵流量qb对行走驱动流量qd与执行器流量qop的合理分配,同时,通过调整对排量控制阀v7的排量控制阀电驱动功率p7以调节变量泵排量qb、对发动机电控单元ecu发送协调控制信号以调节发动机输出转速与转矩,使变量泵流量qb及油压能够满足联合工作所需的压力油液参数。

144.按照叉车通用驾驶操作规范,门架-叉架联合操作仅限在叉车的驻车状态下进行。在进行门架-叉架联合操作时,无论是在门架姿态调整过程中进行叉架举升或下降操作,还是在叉架高度调整过程中进行门架姿态调整,只要对第三阀v3、第四阀v4进行相应的手动控制,本系统具体执行过程与前述“叉车门架倾斜”和“叉车叉架升降”过程相同,在此不做赘述。

145.9.叉车停车制动

146.停车制动是指发动机熄火后,为防止叉车移动所需进行的制动。

147.在发动机熄火前,无论第二阀v2处于那个阀位,手动使其处于中位、使第二阀第四油口k24和第二阀第五油口k25都截止,完全中断马达第一油口km1与马达第二油口km2之间的通道使油液无法流动,从而使马达处于其转子无法转动的“困油制动”状态并对叉车驱动轮dw形成停车制动力,然后将发动机熄火即可。

148.10.故障拖车

149.叉车因发生故障而无法自主移动时需要实施救援拖车。

150.需要拖行故障叉车时,手动将第二阀v2移至其左位或右位、同时按下卸荷阀vu的卸荷按钮an,使卸荷阀第一油口ku1与卸荷阀第二油口ku2之间的阀内通道完全导通,变量泵进油口kb1经卸荷阀vu与变量泵排油口kb2之间的油路完全导通、使变量泵bb的转子可以自由转动,马达第一油口km1经第二阀v2与马达第二油口km2之间的油路完全导通、使马达

md的转子可以自由转动、解除对叉车的制动,即可对叉车进行拖行作业。

151.11.叉车实时信息显示

152.叉车发动机一旦启动,信息屏sc自动得电,并在叉车工作时实时显示驾驶员所选择的相关操作、叉车对应的工作状态和纠错等信息。

153.综上所述,本发明通过控制第一阀阀位,实现了变量泵对叉车行驶或作业执行模块的独立供油,有效避免了不同模块之间液压工作参数的交互影响,大大降低了各模块液压工作参数的控制难度。由于叉车行走传动链中采用了变量泵与双向定排量马达组成的闭式液压传动系统,泵对马达的传动比为定排量马达排量与变量泵实时排量的比值,通过对变量泵排量的调节,可以在变量泵与马达之间可以形成从小于1到成百上千倍连续变化的传动比,可以快速地与叉车在不同载荷下起步、加速、上坡等工况的动力需求形成良好匹配,并在叉车常规行驶过程中实现无级变速和精准控制车速,如将双向定排量马达更换为双向变排量马达,可使二者之间连续变化传动比的覆盖范围更大。叉车行走工况下,在变量泵与马达之间形成的正、反向传动闭式液压回路中,马达排出的油液具有一定的油压并直接进入变量泵吸油口,能够减小变量泵吸、排油口之间的压差,有利于提高变量泵容积效率、降低功率消耗。叉车进行工程作业时,通过对变量泵的排量调节和对第三阀的阀位控制,可以实现对叉车门架倾斜速度与倾斜姿态的精准控制,通过对变量泵的排量调节和对第四阀阀位控制以及对第四阀可调节流口的调节,可以实现对叉车叉架位置的精准控制。通过控制第二阀阀位,利用定量泵提供的压力油液,可以使叉车在工程作业过程中进行向前、向后微动,由于此时变量泵单独提供工程作业所需液压动力,叉车微动动力则由定量泵提供,两条液压传动路径完全独立、互不干扰,有利于精准控制叉车微动,同时也便于进行叉车微动与工程作业的联合操作。叉车行走工况下,在变量泵与马达组成闭式液压传动系统中,利用变量泵的排量变化直接控制车速的高低,叉车在一定车速下逐渐减小变量泵排量可以使叉车不断减速从而产生制动效果,变量泵排量为0时阻断了马达的第一油口与第二油口之间的油液通道、使马达处于“困油”状态而无法转动,对叉车产生驻车制动效果。在叉车发动机熄火状态下,所有阀类元件皆处于初始阀位、变量泵排量为0,此时马达“困油”对叉车产生停车制动效果。

154.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

155.在本文的描述中,提供了许多特定细节,诸如部件和/或方法的实例,以提供对本发明实施例的完全理解。然而,本领域技术人员将认识到可以在没有一项或多项具体细节的情况下或通过其他设备系统、组件、方法、部件、材料、零件等等来实践本发明的实施例。在其他情况下,未具体示出或详细描述公知的结构、材料或操作,以避免使本发明实施例的方面变模糊。

156.在整篇说明书中提到“一个实施例”、“实施例”或“具体实施例”意指与结合实施例描述的特定特征结构或特性包括在本发明的至少一个实施例中,并且不一定在所有实施例中。因而,在整篇说明书中不同地方的短语“在一个实施例中”、“在实施例中”或“在具体实施例中”的各个表象不一定是指相同的实施例。此外,本发明的任何具体实施例的特定特

征、结构或特性可以按任何合适的方式与一个或多个其他实施例结合。应当理解本文所述和所示的发明实施例的其他变型和修改可能是根据本文教导的并将被视作本发明精神和范围的一部分。

157.还应当理解还可以以更分离或更整合的方式实施附图所示元件中的一个或多个,或者甚至因为在某些情况下不能操作而被移除或因为可以根据特定应用是有用的而被提供。

158.另外,除非另外明确指明,附图中的任何标志箭头应当仅被视为示例性的,而并非限制。此外,除非另外指明,本文所用的术语“或”一般意在表示“和/或”。在术语因提供分离或组合能力是不清楚的而被预见的情况下,部件或步骤的组合也将视为已被指明。

159.如在本文的描述和在下面整篇权利要求书中所用,除非另外指明,“一个”、和“该”包括复数参考物。同样,如在本文的描述和在下面整篇权利要求书中所用,除非另外指明,“在

…

中”的意思包括“在

…

中”和“在

…

上”。

160.本发明所示实施例的上述描述(包括在说明书摘要中所述的内容)并非意在详尽列举或将本发明限制到本文所公开的精确形式。尽管在本文仅为说明的目的而描述了本发明的具体实施例和本发明的实例,但是正如本领域技术人员将认识和理解的,各种等效修改是可以在本发明的精神和范围内的。如所指出的,可以按照本发明所述实施例的上述描述来对本发明进行这些修改,并且这些修改将在本发明的精神和范围内。

161.本文已经在总体上将系统和方法描述为有助于理解本发明的细节。此外,已经给出了各种具体细节以提供本发明实施例的总体理解。然而,相关领域的技术人员将会认识到,本发明的实施例可以在没有一个或多个具体细节的情况下进行实践,或者利用其它装置、系统、配件、方法、组件、材料、部分等进行实践。在其它情况下,并未特别示出或详细描述公知结构、材料和/或操作以避免对本发明实施例的各方面造成混淆。

162.因而,尽管本发明在本文已参照其具体实施例进行描述,但是修改自由、各种改变和替换亦在上述公开内,并且应当理解,在某些情况下,在未背离所提出发明的范围和精神的前提下,在没有对应使用其他特征的情况下将采用本发明的一些特征。因此,可以进行许多修改,以使特定环境或材料适应本发明的实质范围和精神。本发明并非意在限制到在下面权利要求书中使用的特定术语和/或作为设想用以执行本发明的最佳方式公开的具体实施例,但是本发明将包括落入所附权利要求书范围内的任何和所有实施例及等同物。因而,本发明的范围将只由所附的权利要求书进行确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1