一种双工位自动上料机及上料方法与流程

1.本发明涉及机械设备技术领域,尤其是涉及一种双工位自动上料机及上料方法。

背景技术:

2.木工车床是家具生产常用的加工设备。木工车床加工时,人工上料需要在木料上先打中心孔,然后再人工对位,手动夹紧;这个过程既费时又有一定的危险性。所以车床自动上料在批量生产中得到发展和应用。为了提高车床的加工效率,双工位车床应运而生,特别是竖直双工位车床由于其有结构紧凑、调刀方便、能双件同时加工等优势而被广泛应用。但受限于车床上下竖直双工位和料仓重力下料的矛盾关系,上下竖直双工位车床自动上料存在技术难度较大和空间限制等难题,目前市场上只有单工位和水平双工车床的自动上料设备,还没有竖直双工位车床自动上料设备,这严重限制了竖直双工位车床的效率提升。

3.为此我公司投入大量人力和物力,经过大量研究和不断的改进,设计出了车床用竖直双工位自动上料机。

技术实现要素:

4.本发明提供了一种双工位自动上料机,以解决现有技术中自动上料存在技术难度较大和空间限制的问题。

5.本发明所解决的技术问题采用以下技术方案来实现:

6.一种双工位自动上料机,包括:机架、料仓、上层送料机组、下层送料机组、以及上下递料机组,其中,

7.所述料仓置于所述机架的上方,用以存储物料;

8.所述上层送料机组置于所述料仓的下方,包括用以承接所述物料的上工位爪夹、驱动所述上工位爪夹伸缩的上层送料气缸、驱动所述上层送料气缸短距离伸缩的分段气缸、以及遮盖所述上层送料气缸和分段气缸的上滑动板;

9.所述下层送料机组置于所述上层送料机组的下方,包括用以承接所述物料的下工位爪夹、驱动所述下工位爪夹伸缩的下层送料气缸、以及遮盖所述下层送料气缸的下滑动板;

10.所述上下递料机组置于所述上层送料机组和下层送料机组的前部,承接所述上层送料机组递送的物料并将所述物料递送至所述下层送料机组。

11.作为优选的技术方案,所述机架上设有一组对立设置的工料板,所述料仓安装在所述工料板之间,所述料仓包括一组固定在所述工料板边缘的固定仓板、以及一组相对所述固定仓板可调节的移动仓板,所述移动仓板的位置可以在所述工料板上调节,以实现适应不同尺寸的工件。

12.作为优选的技术方案,所述上下递料机组包括递料气缸、递料拨叉、料叉前挡板、以及料叉后挡板,所述递料拨叉固定在所述递料气缸的升降机构上,以承接所述上层送料机组的物料并递送至下层送料机组。

13.作为优选的技术方案,所述料叉前挡板的高度小于料叉后挡板的高度,以减少物料的不当位移或翻滚。进一步的,所述料叉前挡板的高度不小于物料的高度。

14.作为优选的技术方案,所述递料气缸的上下行程不小于所述上层送料机组与下层送料机组之间的间距。

15.作为优选的技术方案,所述分段气缸、上层送料气缸均采用反向安装方式固定在所述机架上,所述分段气缸、上层送料气缸的缸体分别固定在所述上滑动板上,以节约安装空间。

16.作为优选的技术方案,所述下层送料气缸采用反向安装方式固定在所述机架上,所述下层送料气缸的缸体分别固定在所述下滑动板上,以节约安装空间。

17.作为优选的技术方案,所述上工位爪夹固定在所述上滑动板的前端的上爪夹安装板上;

18.所述下工位爪夹固定在所述下滑动板的前端的下爪夹安装板上。

19.作为优选的技术方案,所述上爪夹安装板与上滑动板之间设有调节过度板;所述下爪夹安装板与下滑动板之间设有调节过度板。

20.作为优选的技术方案,所述调节过度板设有长圆调节孔,以实现所述上工位爪夹/下工位爪夹的位置调节。

21.本发明还提出了一种双工位自动上料机的送料方法,包括以下步骤:

22.s1分段气缸收缩,上层送料机组接收料仓内的第一块物料;

23.s2所述分段气缸延伸,将所述第一块物料推至前端;

24.s3上下递料机组升高并由递料拨叉接收所述第一块物料;

25.s4所述分段气缸再次收缩,所述上层送料机组接收料仓内的第二块物料;

26.s5所述上下递料机组下降,并将所述第一块物料递送给下层送料机组;

27.s6所述上层送料机组和下层送料机组同时向前推送,并将所述第一块物料和第二块物料送至车床,即完成送料工序。

28.本发明具有的有益效果是:解决了上下竖直双工位上料中储料仓和送料运行轨道之间的空间问题,实现了竖直双工位车床无人自动上料,提高了车床的加工效率,且本自动上料机使用气缸实现动作,加工成本低,具有重大的推广意义。

附图说明

29.为了更清楚地说明本发明实施方案或现有技术中的技术方案,下面将对实施方案或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方案,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

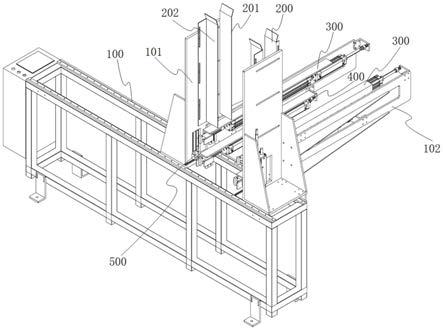

30.图1为本发明:一种双工位自动上料机的结构示意图;

31.图2为本发明:一种双工位自动上料机的侧视结构示意图;

32.图3为本发明:一种双工位自动上料机的剖面结构示意图;

33.图4为本发明:一种双工位自动上料机的上下递料机组的结构示意图;

34.图5为本发明:一种双工位自动上料机的上层送料机组和下层送料机组的局部结构示意图;

35.图6为本发明:一种双工位自动上料机的送料方法的步骤示意图。

36.其中:100-机架、200-料仓、300-上层送料机组、400-下层送料机组、500-上下递料机组、600-调节过度板、

37.101-工料板、102-导轨、

38.201-固定仓板202-移动仓板、

39.301-上工位爪夹、302-上层送料气缸、303-上滑动板304-分段气缸、305-上爪夹安装板、

40.401-下工位爪夹、402-下层送料气缸、403-下滑动板、405-下爪夹安装板、

41.501-递料气缸、502-递料拨叉、503-料叉前挡板、504-料叉后挡板。

具体实施方式

42.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

43.实施例1

44.参照图1-5所示,一种双工位自动上料机,包括:机架100、料仓200、上层送料机组300、下层送料机组400、以及上下递料机组500。

45.本发明中的料仓200置于机架100的上方,用以存储物料;为了实现不同尺寸的物料或工件自动下料,机架100上设有一组对立设置的工料板101,料仓200安装在工料板101之间,料仓200包括一组固定在工料板101边缘的固定仓板201、以及一组相对固定仓板201可调节的移动仓板202,移动仓板202的位置可以在工料板101上调节,以实现适应不同尺寸的物料或工件。例如,当需要较宽的料仓200时,只需要适当调节移动仓板202与固定仓板201的相对位置即可,实现不同尺寸物料的存放。

46.本发明中的上层送料机组300置于料仓200的下方,包括用以承接物料的上工位爪夹301、驱动上工位爪夹301伸缩的上层送料气缸302、驱动上层送料气缸302短距离伸缩的分段气缸304、以及遮盖上层送料气缸302和分段气缸304的上滑动板303。其中,分段气缸304、上层送料气缸302均采用反向安装方式固定在机架100上,分段气缸304、上层送料气缸302的缸体分别固定在上滑动板303上,以节约安装空间。由于分段气缸304的一端固定在机架100上,当分段气缸304伸缩时,能够带动上层送料气缸302、上滑动板303、以及上工位爪夹301完成短距离的伸缩运动,例如将物料递送给上下递料机组500。同时,本发明中的上层送料气缸302伸缩时,能够带动上滑动板303、以及上工位爪夹301完成长距离的伸缩运动,例如将物料递送给车床。

47.本发明中的下层送料机组400置于上层送料机组300的下方,包括用以承接物料的下工位爪夹401、驱动下工位爪夹401伸缩的下层送料气缸402、以及遮盖下层送料气缸402的下滑动板403;其中,下层送料气缸402采用反向安装方式固定在机架100上,下层送料气缸402的缸体分别固定在下滑动板403上,以节约安装空间。由于下层送料气缸402的一端固定在机架100上,当下层送料气缸402伸缩时,能够带动下滑动板403、以及下工位爪夹401完成长距离的伸缩运动,例如将物料递送给车床。

48.为了能够更加顺畅的完成上述动作,在机架100上还设有导轨102,上滑动板303和下滑动板403在该导轨102上滑动。

49.本发明中的上下递料机组500置于上层送料机组300和下层送料机组400的前部,承接上层送料机组300递送的物料并将物料递送至下层送料机组400。具体的,上下递料机组500包括递料气缸501、递料拨叉502、料叉前挡板503、以及料叉后挡板504,递料拨叉502固定在递料气缸501的升降机构上,以承接上层送料机组300的物料并递送至下层送料机组400。

50.本发明中的料叉前挡板503的高度小于料叉后挡板504的高度,以减少物料的不当位移或翻滚。进一步的,料叉前挡板503的高度不小于物料的高度。

51.具体的,当分段气缸304收缩时,上层送料机组300会接收到料仓200内的物料,分段气缸304延伸,上工位爪夹301将物料推至前端,然后上下递料机组500升高,递料拨叉502会接收到该物料,此时,当分段气缸304再次收缩,上层送料机组300会再次接收到料仓200内的物料,由于递料拨叉502的料叉后挡板504比较高,分段气缸304再次收缩时,上工位爪夹301中夹持的物料会滞留在上下递料机组500的递料拨叉502内;待分段气缸304再次收缩后,上下递料机组500下降,并将物料递送给下层送料机组400;最后,上层送料机组300和下层送料机组400同时向前推送,并将分别位于上层送料机组300和下层送料机组400的物料送至车床,即完成送料工序。

52.为了保证送料工序的顺畅,递料气缸501的上下行程不小于上层送料机组300与下层送料机组400之间的间距。

53.本发明中的上工位爪夹301固定在上滑动板303的前端的上爪夹安装板305上;下工位爪夹401固定在下滑动板403的前端的下爪夹安装板405上。

54.本发明中的上爪夹安装板305与上滑动板303之间设有调节过度板600;下爪夹安装板405与下滑动板403之间设有调节过度板600。本发明中的调节过度板600设有长圆调节孔,以实现上工位爪夹301/下工位爪夹401的位置调节。

55.通过上述的结构,解决了上下竖直双工位上料中储料仓200和送料运行轨道之间的空间问题,实现了竖直双工位车床无人自动上料,提高了车床的加工效率,且本自动上料机使用气缸实现动作,加工成本低,具有重大的推广意义。

56.实施例2

57.参照图6所示,本发明还提出了一种双工位自动上料机的送料方法,包括以下步骤:

58.s1分段气缸收缩,上层送料机组接收料仓内的第一块物料;

59.s2所述分段气缸延伸,将所述第一块物料推至前端;

60.s3上下递料机组升高并由递料拨叉接收所述第一块物料;

61.s4所述分段气缸再次收缩,所述上层送料机组接收料仓内的第二块物料;

62.s5所述上下递料机组下降,并将所述第一块物料递送给下层送料机组;

63.s6所述上层送料机组和下层送料机组同时向前推送,并将所述第一块物料和第二块物料送至车床,即完成送料工序。

64.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其

等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1