一种用于航空发动机叶片存放的智能化料仓的制作方法

1.本发明涉及料仓技术领域,具体是一种用于航空发动机叶片存放的智能化料仓。

背景技术:

2.航空发动机是一种高度复杂和精密的热力机械,为航空器提供飞行所需动力,而发动机叶片是航天发动机的重要组成之一,目前在航天发动机叶片的加工过程中,一般通过存放料仓来对叶片进行标准化统一储存;但现有的存放料仓在使用时,一般需要人工将叶片放入放置框内,并将放置框堆叠在料仓内,难以将放置框抬到高处,在下料时也难以将高处的放置框取下来,费时费力,自动化程度低,且在输送过程中容易因叶片间的碰撞而导致叶片损伤,并且现有料仓不能自动对内部的湿度进行自动调节,容易因内部湿度的升高而导致叶片锈蚀,智能化程度低,防护效果差;针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

3.本发明的目的在于提供一种用于航空发动机叶片存放的智能化料仓,通过升降固定组件对多组承载定位托板进行升降和固定,通过导料板和输送导料辊对承载定位托板进行输送,通过推料组件将内部的承载定位托板推出,实现产品的自动码放上料和出料,不需人工将产品摆放至高处,也不需人工将高处的产品取下,上、下料过程省时省力,通过温湿判定模块进行分析并生成温湿判定信号,智能化程度高,有助于避免航空发动机叶片产生锈蚀,提高存放过程的防护效果,解决了目前难以将装载叶片的放置框抬到高处,在下料时也难以将高处的放置框取下来,费时费力,自动化程度低,且现有料仓不能自动对内部的湿度进行自动调节,容易因内部湿度的升高而导致叶片锈蚀,智能化程度低,防护效果差的问题。

4.为实现上述目的,本发明提供如下技术方案:一种用于航空发动机叶片存放的智能化料仓,包括叶片存放箱,所述叶片存放箱内开设有存放室,所述存放室内设有升降固定组件,所述存放室内放置有多组用于装载航空发动机叶片的承载定位托板,且升降固定组件用于对多组承载定位托板进行升降和固定;所述存放室的底部内壁固定安装有顶升气缸,且顶升气缸的顶部安装有顶板,所述叶片存放箱的侧壁通过螺栓固定安装有导料板,且导料板上设有多组输送导料辊,所述叶片存放箱远离导料板的一侧安装有推料组件,所述叶片存放箱面向导料板的一侧安装有封闭组件;所述叶片存放箱内开设有除尘降湿腔和空气加热腔,且除尘降湿腔与空气加热腔通过连通管连通,所述叶片存放箱上安装有风机,所述风机上安装有进风管和送风管,且进风管的另一端与空气加热腔连通,送风管的另一端与存放室连通;

数据采集模块,用于采集存放室内的温度和湿度,以及采集外界空气湿度和连通管内的空气湿度,且将所采集的数据发送至温湿判定模块、降湿判断模块和触控显示模块,温湿判定模块,用于基于所接收的采集数据进行分析,生成温湿正常或温湿异常的温湿判定信号,并将其发送至控制执行模块和触控显示模块,控制执行模块,用于基于所接收的温湿判定信号发出控制指令,基于控制指令对存放室内的空气环境进行调节,降湿判断模块,用于基于所接收的采集数据进行分析,生成降湿正常或降湿异常的降湿判断信号,并将降湿判断信号发送至触控显示模块,且在生成降湿异常信号时发出控制指令以控制警报模块发出提醒警报,触控显示模块,用于显示温湿判定信号、降湿判断信号所采集的数据。

5.进一步的,所述叶片存放箱的下方设有底座,且底座的底部安装有行走轮,所述叶片存放箱的两侧和底座的两侧均通过螺栓固定设置安装块,且位于同侧的上、下两组安装块之间通过升降气缸连接。

6.进一步的,所述承载定位托板包括矩形板和中心柱,所述矩形板上开设有开口朝上的圆形摆放槽,且圆形摆放槽的槽壁上开设有多组第一定位竖槽,所述中心柱固定安装在圆形摆放槽内,所述中心柱的外周面开设有多组第二定位竖槽,且第二定位竖槽与第一定位竖槽一一对应,航空发动机叶片的一端位于第一定位竖槽中,且另一端位于第二定位竖槽中。

7.进一步的,所述升降固定组件包括驱动电机、螺纹柱和同步带,所述驱动电机通过电机座固定安装在叶片存放箱上,所述螺纹柱的数目为两组并通过轴承转动安装在存放室内,且驱动电机的输出端与其中一组螺纹柱连接,两组螺纹柱之间通过同步带传动连接,所述矩形板的前、后两侧均设置带有螺纹孔的凸块,且两组凸块与两组螺纹柱相对应。

8.进一步的,所述推料组件包括推料气缸和推料板,所述叶片存放箱远离导料板的一侧开设有与存放室连通的第一收纳槽,所述推料气缸固定安装于第一收纳槽内,所述推料板位于第一收纳槽内并与推料气缸连接。

9.进一步的,所述封闭组件包括封闭气缸和密封板,所述叶片存放箱面向导料板的一侧开设有推入口,所述叶片存放箱内开设有第二收纳槽,且第二收纳槽位于推入口的正上方,所述封闭气缸竖直设置并固定安装于第二收纳槽内,所述密封板位于推入口内并与封闭气缸连接。

10.进一步的,所述除尘降湿腔内设有除尘网和可拆卸除湿组件,所述空气加热腔内设有电加热网,所述叶片存放箱上设有与存放室连通的排风管,所述叶片存放箱上开设有与除尘降湿腔连通的进风口,且排风管上设有单向阀;所述可拆卸除湿组件包括封堵板、拉环和网格板,所述叶片存放箱的侧壁上开设有密封槽,所述封堵板位于密封槽内,且封堵板上安装有拉环,所述网格板包括上、下两组并位于除尘降湿腔内,两组网格板均与封堵板连接,且两组网格板之间填充有吸湿颗粒。

11.进一步的,温湿判定模块的具体分析判定过程如下:接收数据采集模块发送的存放室内的温度和湿度,并依次标记为cgt和cgj,将所接收的数据代入环境判定公式;经过分析计算后得到存放室内的温湿值hjp,当hjp≥hjpi时,则生成温湿异常信号,当hjp<hjpi时,则生成温湿正常信号,之后将生成的温湿判定信号发送至控制执行模块;其中,hjpi为预先设定的温湿阈值;当控制执行模块接收到温湿正常信号时,发出“维持现状”的控制指令;当控制指

令模块接收到温湿异常信号时,发出“降湿加热”的控制指令,此时控制风机和电加热网启动,外界空气通过进风口进入除尘降湿腔内,经过除湿后通过连通管进入空气加热腔内,电加热网将电能转化为热能并对空气进行加热,风机将降湿加热后的空气输送入存放室内。

12.进一步的,降湿判断模块的分析判断过程具体如下:获取温湿判定模块生成的温湿判定信号,以及接收数据采集模块发送的采集数据,当获取到温湿异常信号后,将接收的外界空气湿度和连通管内的空气湿度依次标记为wdk和wde;当wde<wdei时,不进行降湿值分析,当wde≥wdei时,进行降湿值分析,分析计算后生成降湿值wjh,当wjh≥wjhi时,则生成降湿正常信号,当wjh<wjhi时,则生成降湿异常信号;其中,wdei为预先设定的湿度阈值,wjhi为预先设定的降湿阈值;在生成降湿异常信号后,发送控制指令至警报模块,警报模块发出警报声以提醒附近操作人员。

13.进一步的,该智能化料仓的使用方法具体如下:步骤一、将航空发动机叶片一一置入圆形摆放槽中,航空发动机叶片的一端位于第一定位竖槽中,且另一端位于第二定位竖槽中,圆形摆放槽中的航空发动机叶片围绕中心柱呈环形阵列分布,承载定位托板对多个航空发动机叶片进行定位和承载;步骤二、启动封闭组件,以使推入口打开,输送导料辊进行转动,并将装载有航空发动机叶片的承载定位托板输送至存放室内,顶板托住进入存放室内的承载定位托板;启动顶升气缸,顶升气缸使顶板上升,以使两组螺纹柱的底端插入两组凸块的螺纹孔中;步骤三、启动驱动电机,在驱动电机和同步带的共同作用下使两组螺纹柱进行同步转动,从而使下方的承载定位托板上升,实现对承载定位托板的提升和固定,重复上述步骤多次,以对多组承载定位托板进行固定;步骤四、输送完成后,启动封闭组件,以使推入口封闭;数据采集模块采集存放室内的温度和湿度并发送至温湿判定模块,温湿判定模块基于所接收的采集数据进行分析,生成温湿正常或温湿异常的温湿判定信号,并将温湿判定信号发送至控制执行模块;步骤五、当控制执行模块接收到温湿正常信号时,发出“维持现状”的控制指令;当控制指令模块接收到温湿异常信号时,控制风机和电加热网启动,外界空气通过进风口进入除尘降湿腔内,经过除湿后通过连通管进入空气加热腔内,电加热网将电能转化为热能并对空气进行加热,风机将降湿加热后的空气输送入存放室内,使存放室内保持干燥。

14.与现有技术相比,本发明的有益效果是:1、本发明中,通过承载定位托板对多个航空发动机叶片进行定位和承载,显著提高了固定效果,防止叶片堆叠在一起而在运输过程中因相互碰撞而损坏,以及防止叶片从矩形板上掉落下来;2、本发明中,通过升降固定组件对多组承载定位托板进行升降和固定,通过封闭组件对存放室内进行密封,通过导料板和输送导料辊对承载定位托板进行输送,通过推料组件将内部的承载定位托板推出,实现产品的自动码放上料和出料,不需人工将产品摆放至高处,也不需人工将高处的产品取下,上、下料过程省时省力;3、本发明中,通过温湿判定模块进行分析并生成温湿判定信号,当控制指令模块接收到温湿异常信号时,控制风机和电加热网启动,风机将降湿加热后的空气输送入存放

室内,使存放室内保持干燥,智能化程度高,有助于避免航空发动机叶片产生锈蚀,提高存放过程的防护效果;4、本发明中,通过降湿判断模块进行分析生成降湿判断信号,当生成降湿异常信号后发送控制指令至警报模块,警报模块发出警报声以提醒附近操作人员,操作人员及时对可拆卸除湿组件进行更换,能够自动判定除湿结构是否存在异常,并在出现异常时自动发出提醒,保证了除湿效果和除湿效率。

附图说明

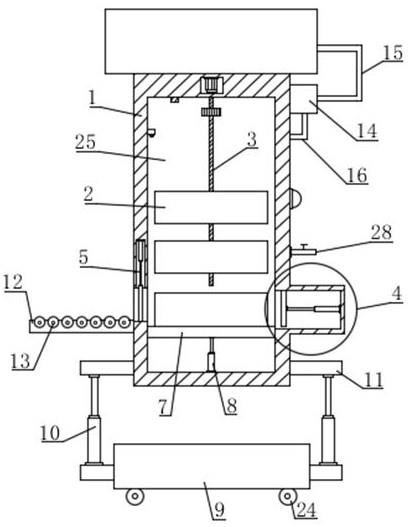

15.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明;图1为本发明的整体结构示意图;图2为本发明的正视图;图3为本发明中承载定位托板的结构示意图(俯视);图4为本发明中升降固定组件的结构示意图;图5为本发明中除尘降湿腔和空气加热腔的结构示意图;图6为图1中推料组件的结构示意图;图7为图1中封闭组件的结构示意图;图8为本发明的系统框图;图9为本发明中可拆卸除湿组件的立体示意图。

16.附图标记:1、叶片存放箱;2、承载定位托板;3、升降固定组件;4、推料组件;5、封闭组件;6、可拆卸除湿组件;7、顶板;8、顶升气缸;9、底座;10、升降气缸;11、安装块;12、导料板;13、输送导料辊;14、风机;15、进风管;16、送风管;17、除尘降湿腔;18、除尘网;19、进风口;20、空气加热腔;21、电加热网;22、连通管;23、密封槽;24、行走轮;25、存放室;26、触控显示模块;27、警报模块;28、排风管;201、矩形板;202、凸块;203、圆形摆放槽;204、中心柱;205、第一定位竖槽;206、第二定位竖槽;31、驱动电机;32、螺纹柱;33、同步带;41、推料气缸;42、推料板;43、第一收纳槽;51、封闭气缸;52、密封板;53、第二收纳槽;54、推入口;61、封堵板;62、拉环;63、网格板;64、吸湿颗粒。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例一:如图1-9所示,本发明提出的一种用于航空发动机叶片存放的智能化料仓,包括叶片存放箱1,叶片存放箱1内开设有存放室25,存放室25内设有升降固定组件3,存放室25内放置有多组用于装载航空发动机叶片的承载定位托板2,且升降固定组件3用于对多组承载定位托板2进行升降和固定;承载定位托板2包括矩形板201,升降固定组件3包括驱动电机31,驱动电机31通过电机座固定安装在叶片存放箱1上,螺纹柱32的数目为两组并通过轴承转动安装在存放室

25内,且驱动电机31的输出端与其中一组螺纹柱32连接,驱动电机31用于驱动与其连接的螺纹柱32,两组螺纹柱32之间通过同步带33传动连接,同步带33使两组螺纹柱32进行同步转动,矩形板201的前、后两侧均设置带有螺纹孔的凸块202,且两组凸块202与两组螺纹柱32相对应;存放室25的底部内壁固定安装有顶升气缸8,且顶升气缸8的顶部安装有顶板7,叶片存放箱1的侧壁通过螺栓固定安装有导料板12,且导料板12上设有多组输送导料辊13,叶片存放箱1面向导料板12的一侧安装有封闭组件5,封闭组件5包括封闭气缸51和密封板52,叶片存放箱1面向导料板12的一侧开设有推入口54,叶片存放箱1内开设有第二收纳槽53,且第二收纳槽53位于推入口54的正上方,封闭气缸51竖直设置并固定安装于第二收纳槽53内,密封板52位于推入口54内并与封闭气缸51连接;通过启动封闭气缸51,以使密封板52上升或下降,从而实现推入口54的打开和封闭,以方便产品的输入和对内部的密封;叶片存放箱1远离导料板12的一侧安装有推料组件4,推料组件4包括推料气缸41和推料板42,叶片存放箱1远离导料板12的一侧开设有与存放室25连通的第一收纳槽43,推料气缸41固定安装于第一收纳槽43内,推料板42位于第一收纳槽43内并与推料气缸41连接;当需要将存放室25内的产品输送出来时,首先通过升降固定组件3使各组承载定位托板2下降,直至最下方的承载定位托板2与升降固定组件3脱离,然后通过顶升气缸8使顶板7下降,之后使推入口54打开,并启动推料气缸41,推料气缸41伸长并推动顶板7上的承载定位托板2,该组承载定位托板2被推送出来,实现自动出料;叶片存放箱1内开设有除尘降湿腔17和空气加热腔20,且除尘降湿腔17与空气加热腔20通过连通管22连通,叶片存放箱1上安装有风机14,风机14上安装有进风管15和送风管16,且进风管15的另一端与空气加热腔20连通,送风管16的另一端与存放室25连通;叶片存放箱1上设有与存放室25连通的排风管28,叶片存放箱1上开设有与除尘降湿腔17连通的进风口19,外界空气通过进风口19进入除尘降湿腔17内,且排风管28上设有单向阀,单向阀的设置用以防止外界空气通过排风管28直接进入存放室25内,保证了密封性能;除尘降湿腔17内设有除尘网18和可拆卸除湿组件6,空气加热腔20内设有电加热网21,电加热网21将电能转化为热能以对进入的空气进行加热,可拆卸除湿组件6包括封堵板61、拉环62和网格板63,叶片存放箱1的侧壁上开设有密封槽23,封堵板61位于密封槽23内,且封堵板61上安装有拉环62,网格板63包括上、下两组并位于除尘降湿腔17内,两组网格板63均与封堵板61连接,且两组网格板63之间填充有吸湿颗粒64,吸湿颗粒64对空气中的湿气进行吸收,以达到降湿作用;在进行更换时,对拉环62施加向外的拉力以拉动封堵板61,从而将内部的除湿结构抽出,方便进行更换;数据采集模块采集存放室25内的温度和湿度,且将所采集的数据发送至温湿判定模块和触控显示模块,温湿判定模块基于所接收的采集数据进行分析,生成温湿正常或温湿异常的温湿判定信号,并将其发送至控制执行模块和触控显示模块26,控制执行模块基于所接收的温湿判定信号发出控制指令,基于控制指令对存放室25内的空气环境进行调节,触控显示模块26,用于显示温湿判定信号和所采集的数据;温湿判定模块的具体分析判定过程如下:接收数据采集模块发送的存放室25内的温度和湿度,并依次标记为cgt和cgj,将所接收的数据代入环境判定公式hjp=s1/cgt+s2*cgj,其中,s1和s2为固定数值的权重系数,s1<s2,且s1和s2均大于零,s1+s2=3.628;上述公式是采集大量数据进行软件模拟得出

且选取与真实值接近的一个公式,公式中的权重系数是由本领域技术人员根据实际情况进行设置,系数的大小是为了将各个参数进行量化得到的一个具体的数值,便于后续比较,只要不影响参数与量化后数值的比例关系即可;经过分析计算后得到存放室25内的温湿值hjp,hjp的数值越大,代表存放室25内的环境越不利于叶片的存放,反之,则内部的环境越有利于叶片的存放,当hjp≥hjpi时,则生成温湿异常信号,当hjp<hjpi时,则生成温湿正常信号,之后将生成的温湿判定信号发送至控制执行模块;其中,hjpi为预先设定的温湿阈值,且hjpi的取值大于零;当控制执行模块接收到温湿正常信号时,发出“维持现状”的控制指令;当控制指令模块接收到温湿异常信号时,发出“降湿加热”的控制指令,此时控制风机14和电加热网21启动,外界空气通过进风口19进入除尘降湿腔17内,经过除湿后通过连通管22进入空气加热腔20内,电加热网21将电能转化为热能并对空气进行加热,风机14将降湿加热后的空气输送入存放室25内,能够使存放室25内保持干燥,有助于避免航空发动机叶片产生锈蚀,提高存放过程的防护效果。

19.实施例二:如图8所示,本实施例与实施例1的区别在于,数据采集模块采集外界空气湿度和连通管22内的空气湿度,且将所采集的数据发送至降湿判断模块,温湿判定模块将温湿判定信号发送至降湿判断模块,当降湿判断模块获取到温湿异常信号后,降湿判断模块基于所接收的采集数据进行分析,生成降湿正常或降湿异常的降湿判断信号,在具体的使用过程中,降湿判断模块将接收的外界空气湿度和连通管22内的空气湿度依次标记为wdk和wde,当wde<wdei时,不进行降湿值分析,当wde≥wdei时(wdei为预先设定的湿度阈值,且wdei的取值均大于零),进行降湿值分析,在降湿值分析中通过差值公式wjh=wdk-wde进行计算,分析计算后生成降湿值wjh,当wjh≥wjhi时(wjhi为预先设定的降湿阈值,且wjhi的取值均大于零),则生成降湿正常信号,当wjh<wjhi时,则生成降湿异常信号;wjh的数值越大,则代表除湿前、后的空气湿度差越大,表明除湿部件的除湿正常运行,反之,则代表除湿前、后的空气湿度差越小,表明除湿部件的除湿效果越差,在生成降湿异常信号后,发送控制指令至警报模块27,警报模块27发出警报声以提醒附近操作人员,操作人员及时对可拆卸除湿组件6进行更换,且降湿判断模块将降湿判断信号发送至触控显示模块,触控显示模块26显示降湿判断信号,能够自动判定除湿结构是否存在异常,并在出现异常时自动发出提醒,智能化程度高,保证了除湿效果和除湿效率。

20.实施例三:如图1-2所示,本实施例与实施例1、实施例2的区别在于,叶片存放箱1的下方设有底座9,且底座9的底部安装有行走轮24,通过设置行走轮24方便对叶片存放箱1进行移动,便于叶片的运输,叶片存放箱1的两侧和底座9的两侧均通过螺栓固定设置安装块11,且位于同侧的上、下两组安装块11之间通过升降气缸10连接;在具体的使用过程中,通过启动升降气缸10,以实现对叶片存放箱1所处高度的调节,方便对接不同高度的叶片加工用输入或输出导轨,以便于将承载定位托板2输送入叶片存放箱1中,或将承载定位托板2从叶片存放箱1中输送出去。

21.实施例四:如图3所示,本实施例与实施例1、实施例2、实施例3的区别在于,承载定位托板2还

包括中心柱204,矩形板201上开设有开口朝上的圆形摆放槽203,中心柱204的圆心与圆形摆放槽203的圆心相同,且圆形摆放槽203的槽壁上开设有多组第一定位竖槽205,第一定位竖槽205围绕中心柱204呈环形阵列分布,中心柱204固定安装在圆形摆放槽203内,中心柱204的外周面开设有多组第二定位竖槽206,且第二定位竖槽206与第一定位竖槽205一一对应;在使用时,将航空发动机叶片向下插入,使航空发动机叶片的一端沿着第一定位竖槽205向下运动,航空发动机叶片的另一端沿着第二定位竖槽206中向下运动,实现对航空发动机叶片的定位,提高了固定效果,防止叶片堆叠在一起而在运输过程中因相互碰撞而损坏,以及防止叶片从矩形板201上掉落下来,且第一定位竖槽205和第二定位竖槽206内均设有橡胶层,橡胶层能够提高对叶片的夹紧效果,以及防止插入和拔出过程中因刮擦而造成叶片表面损坏。

22.本发明的工作过程及原理如下:通过承载定位托板2对多个航空发动机叶片进行定位和承载,显著提高了固定效果,防止叶片堆叠在一起而在运输过程中因相互碰撞而损坏,以及防止叶片从矩形板201上掉落下来,在将承载定位托板2输送至存放室25内时,启动封闭组件5以使推入口54打开,输送导料辊13进行转动,并将装载有航空发动机叶片的承载定位托板2输送至存放室25内,顶板7托住进入存放室25内的承载定位托板2,顶升气缸8使顶板7上升,以使两组螺纹柱32的底端插入两组凸块202的螺纹孔中;在驱动电机31和同步带33的共同作用下使两组螺纹柱32进行同步转动,从而使下方的承载定位托板2上升,实现对承载定位托板2的提升和固定,重复上述步骤多次,以对多组承载定位托板2进行固定,实现对承载定位托板2的自动码放上料,不需人工抬至高处,省时省力,输送完成后,启动封闭组件5以使推入口54封闭,实现对内部的密封,当需要出料时,通过升降固定组件3使各组承载定位托板2下降,直至最下方的承载定位托板2与升降固定组件3脱离,通过顶升气缸8使顶板7下降,之后再次使推入口54打开,并通过推料组件4将承载定位托板2推出,实现自动出料;且数据采集模块采集存放室25内的温度和湿度并发送至温湿判定模块,温湿判定模块基于所接收的采集数据进行分析,生成温湿正常或温湿异常的温湿判定信号,当控制指令模块接收到温湿异常信号时,控制风机14和电加热网21启动,外界空气通过进风口19进入除尘降湿腔17内,经过除湿后通过连通管22进入空气加热腔20内,电加热网21将电能转化为热能并对空气进行加热,风机14将降湿加热后的空气输送入存放室25内,使存放室25内保持干燥,智能化程度高,有助于避免航空发动机叶片产生锈蚀,提高存放过程的防护效果。

23.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1