夹爪、线头绑扎装置及绕线机的制作方法

1.本发明涉及绕线设备领域,尤其是夹爪、线头绑扎装置及绕线机。

背景技术:

2.为了实现自动绑扎,如申请号为201720141729.x所揭示的一种可以实现自动绑扎的结构,其中打结组件的第二连杆连接气缸,并由气缸拉动上下滑动,从而使第二夹嘴相对第一夹嘴移动实现闭合及张开。

3.这种结构在应用到自动绕线打结换盘机时,由于转动盘打结时需要转动,打结组件就需要跟随转动,这就导致打结组件中气缸的供气管路会与转动盘的转动产生一定的干涉,所以实际使用时,转动盘转动角度不能过大以避免供气管路的过度形变,这样既增加了设备的使用难度,也增加了供气管路连接故障的风险。另外,这种结构中,气缸仅驱动第二夹嘴移动,这也造成夹持效率相对要低。

技术实现要素:

4.本发明的目的就是为了解决现有技术中存在的上述问题,提供一种夹爪、线头绑扎装置及绕线机。

5.本发明的目的通过以下技术方案来实现:夹爪,包括基座,所述基座上可转动地设置有两个在闭合状态和张开状态间切换的夹头;每个所述夹头设置在一转轴上,两根所述转轴平行设置于基座上;两个所述夹头之间设有使两个所述夹头保持张开状态的弹性件;所述基座上设置有推动机构,所述推动机构包括两个轴线与所述转轴的轴线平行的滚轮,两个所述滚轮设置在伸缩架上,每个所述滚轮的圆周面与一个夹头上的受力面相抵;所述伸缩架可直线移动地设置在所述基座上,所述伸缩架向两个所述夹头移动过程中,两个所述滚轮沿两个受力面滚动并驱动两个所述夹头由张开状态转动至闭合状态。

6.优选的,所述受力面是斜面或曲面,两个所述夹头的受力面呈“八”字型对称分布。

7.优选的,所述伸缩架还连接弹性复位件,在所述伸缩架于推力作用下向所述夹头方向移动时,所述弹性复位件变形,在所述伸缩架所受推力消除时,所述弹性复位件驱动所述伸缩架反向移动复位。

8.优选的,每个所述夹头的用于进行物品夹持的夹持面处形成有网状沟槽。

9.优选的,两个所述夹头中的一者的前端面处设置有延伸到所述夹头的夹持面前方的挡板。

10.优选的,所述基座包括u形块体,所述u形块体的两个相对的侧板上形成用于安装所述转轴的插孔,两个所述侧板相背的外侧面处分别可拆卸地连接封板,所述封板封堵所述插孔的外端。

11.线头绑扎装置,包括转盘,所述转盘上还设置如上任一所述的夹爪,所述转盘的轴

线与所述推动机构的伸缩架的移动方向平行。

12.绕线机,包括上述的线头绑扎装置。

13.本发明技术方案的优点主要体现在:本方案的夹爪使两个夹头均可自转地连接在基座上,同时,通过在它们之间设置弹性件,在无动力源条件下,可以使两个夹头保持张开状态,从而便于打结时在两个夹头上形成线圈,并结合一推动机构来支撑及推动两个夹头同步转动闭合,这种夹爪在应用到绑扎装置中时,可以使闭合驱动机构与夹爪所在的转盘分离,从而使闭合驱动机构无需跟随转盘转动,因此有效地避免了闭合驱动机构的接线或接管与转盘转动的干涉问题,保证了使用的稳定性,并且两个夹头同时动作开闭,具有更高的效率。

14.本方案在夹头的前端设置挡板,可以在张开状态的两个夹头上形成线圈后反向转动时,避免位于张开状态的两个夹头之间的丝线从两个夹头之间脱离,从而有效地保证了绑扎的实现。

15.本方案采用受力面与滚轮配合的结构,两者保持抵接状态从而滚轮能够有效地对所述夹头的张开状态进行限位,避免夹头过度张开导致弹性件从两个夹头之间脱离,保证了使用的稳定性。弹性复位件的设计使两个夹头能够更快速地恢复到张开状态,且能够避免绑扎时,夹头被线圈拉动闭合,这种伸缩推动结构简单,外力卸载后可以使夹头更快张开,响应速度块、绑扎时的稳定性好。

16.本方案的夹线器采用圆台及圆台状的夹持槽配合进行丝线的夹持,能够有效保证在无动力条件下丝线夹持的稳定性,从而保证线头绑扎地有效实现。

17.本方案夹线器的打开驱动装置同样采用与伸缩轴分离的结构,从而有效避免了打开驱动装置的接线或接管与转盘转动的干涉,提高了稳定性。

附图说明

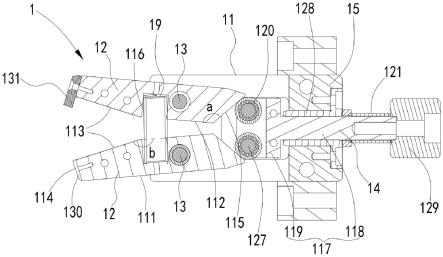

18.图1是本发明的夹爪的剖视图(图中两个夹头处于张开状态);图2是本发明的夹爪的主视图;图3是本发明的夹爪的仰视图;图4是本发明的线头绑扎装置的立体图;图5是本发明的线头绑扎装置的纵剖视图;图6是本发明的线头绑扎装置的端视图;图7是本发明的线头绑扎装置的夹线器的剖视图;图8是本发明的线头绑扎装置带有热熔断线机构的立体图;图9是本发明的线头绑扎装置的热熔断线机构的立体图;图10是本发明的绕线机的立体图(图中隐去了防护罩、框架、放线导引轮等结构);图11是本发明的绕线机的剖视图;图12是图11中a区域的放大图;图13是本发明的工字轮与放线导引轮之间的丝线在夹爪上形成线圈且具有位于所述转盘的缺口处的丝线的示意图。

具体实施方式

19.本发明的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本发明技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本发明要求保护的范围之内。

20.在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

21.实施例1下面结合附图对本发明揭示的夹爪进行阐述,如附图1、附图2所示,其包括基座11,所述基座11上可自转地设置有两个在闭合状态和张开状态间切换的夹头12,两个所述夹头12设置在基座11上的两根平行的转轴13上,两个所述夹头12之间设置有弹性件19,所述弹性件19使两个所述夹头12保持张开状态,两个所述夹头12还连接所述基座11上设置的推动机构14,所述推动机构14用于驱动两个夹头12由张开状态切换至闭合状态。

22.如附图1、附图3所示,所述基座11包括u形块体15,围合成所述u形块体15的安装缺口17的两个相对的侧板16上设置两根上、下分布的所述转轴13。为了便于所述转轴13的安装,所述转轴13是插接在两个所述侧板16上的插孔(图中未示出)中。同时,两个所述侧板16相背的外侧面处分别可拆卸地连接封板18,所述封板18封堵所述插孔的外端(两个插孔相背的一端),从而防止转轴13从所述插孔中退出,同时这样的结构也更便于进行组装。

23.如附图1、附图3所示,所述夹头12的中部略偏向右侧的位置形成有一穿孔(图中未示出),一所述转轴13穿过所述穿孔。同时,为了限定所述夹头12在所述转轴13上的位置,所述转轴13上还套装有两个限位圈110,两个所述限位圈110位于所述夹头12的两侧,并且每个所述限位圈110分别与一侧板16的内侧面抵接。

24.如附图1、附图2所示,所述夹头12的形状可以根据实际需要进行设计。本实施例中,所述夹头12包括外表面111(两个夹头12相背的表面)以及与所述外表面111相对且平行的内表面112,所述内表面112的长度约为所述外表面111的长度的一半,所述内表面112的左端(远离所述推动机构14的一端)与夹持面113衔接,所述夹持面113用于进行物品的夹持且伸出到所述基座11的前方。所述夹持面113上形成有网状沟槽123,从而可以有效地提高夹持时的稳定性。所述夹持面113通过与其垂直的外端面114与所述外表面111衔接。所述内表面112的右端(靠近所述推动机构14的一端)通过受力面115与外表面111的右端(靠近所述推动机构14的一端)衔接。所述受力面115可以是斜面或曲面,并且,两个所述夹头12的受力面115对称设置且呈“八”字形分布。优选所述受力面115为斜面,并且,所述受力面115与所述内表面112的第一夹角a小于所述夹持面113与所述内表面112的第二夹角b,更优的,所述第一夹角a在135

°

左右,所述第二夹角b在170

°

左右,且张开状态下,两个所述夹头12之间保持间距。

25.如附图1所示,所述夹头12上形成有位于所述穿孔左侧的安装槽116,两个所述夹头12上的安装槽116的槽口相对,所述弹性件19为弹簧并设置在两个所述安装槽116中。

26.如附图1、附图2所示,所述推动机构14包括可直线移动地设置在基座11上的伸缩架117,所述伸缩架117包括一伸缩杆118,所述伸缩杆118的左端(朝向所述夹头12的一端)设置有安装架119,所述安装架119为u形槽状,所述安装架119的槽口朝向所述夹头12,所述安装架119上可自转地设置有与两个所述受力面115分别贴合的滚轮120,所述滚轮120优选为轴承,所述滚轮120的轴线与所述转轴13的轴线平行,并且两个所述夹头12张开状态下,所述滚轮120与受力面115的接触位置靠近所述受力面115的右端。在所述伸缩架117受推力向所述夹头12方向移动时,所述滚轮120沿所述受力面115向左滚动以驱动所述夹头12绕它们各自连接的转轴13转动,从而使两个所述夹头12由张开状态切换至闭合状态,此时,两个夹头12的夹持面113能够将位于它们之间的物品夹持。当伸缩架117所受的推力消除时,所述弹性件19使两个夹头12恢复至张开状态并推动所述伸缩架117反向移动复位。

27.所述伸缩架117还连接弹性复位件121,在所述伸缩架117于推力作用下向所述夹头12方向移动时,所述弹性复位件121变形,在所述伸缩架117所受推力消除时,所述弹性复位件121驱动所述伸缩架117反向移动复位。

28.如附图1所示,所述伸缩杆118可向所述滚轮120方向直线移动地设置在第一导套128中,所述第一导套128固定在所述基座11上,所述伸缩杆118的右端伸出到所述基座11的右端(背离所述夹头12的一端)外且连接一堵头129,所述弹性复位件121为套装在所述伸缩杆118外周且位于所述堵头129与第一导套128之间的弹簧。

29.如附图1、附图3所示,为了便于两个所述滚轮120的安装,所述安装架119的两个相对的安装板122中的一者上形成有两个上下分布的安装孔(图中未示出),另一者上形成有与两个所述安装孔分别对应的圆槽(图中未示出),所述滚轮120所在的支撑轴127插接在一对共轴的圆槽和安装孔处,对应的形成安装孔的安装板122的外侧面处螺栓连接有封头板125,所述封头板125堵住所述安装孔的外端。所述滚轮120在所述支撑轴127上的轴向位置同样通过两个位于所述滚轮120两侧的定位套126进行限定。

30.如附图1所示,两个所述夹头12的外端面114处凹设有一由所述外表面111直线延伸到夹持面113的通槽130,上方的夹头12的通槽130内设置有一挡板131,所述挡板131与其所在的夹头12的夹持面113垂直。所述挡板131的长度大于所述通槽130的长度,且所述挡板131突出于其所在的夹头12的夹持面113,两个夹头12在闭合状态时,所述挡板131嵌入到下方的夹头12的通槽130内,这样可以有效地防止在后续拉线时,丝线从张开状态的两个夹头12之间脱离,从而保证两个夹头12闭合时能够有效地抓取丝线以实现绑扎。当然,所述通槽130不是必须的,可以直接在所述外端面114处设置所述挡板131。

31.在实际使用时,可以采用手动的方式来驱动所述伸缩杆118进行抓取,例如,可以将所述夹爪1当作普通的手动夹钳使用。

32.实施例2本实施例揭示了一种线头绑扎装置,如附图4所示,包括上述实施例1中的夹爪1以及驱动所述推动机构14的伸缩架117向所述夹头12方向移动的闭合驱动机构132。

33.如附图4、附图5所示,所述夹爪1的基座11设置在一转盘2的端面(左端面)处且靠近所述转盘2的边缘位置,所述转盘2的轴线与所述伸缩架117的移动方向平行,所述伸缩架117的伸缩杆118穿过所述转盘2。所述闭合驱动机构132是已知的能够产生直线移动的装置,例如可以是气缸或液压缸或直线电机。所述闭合驱动机构132固定在用于安装所述转盘

2的结构上,具体是设置在下述的支撑套环23的侧部,所述闭合驱动机构132及所述基座11位于所述转盘2相对的两侧,并且,常态下,所述闭合驱动机构132与所述夹爪1的堵头129分离,从而所述闭合驱动机构132的位置固定不需要跟随所述转盘2转动,可以方便进行接线或连接管道。

34.如附图4、附图5所示,所述转盘2为圆盘,所述圆盘共轴连接一圆筒21,所述圆筒21通过轴承22可自转地设置在一支撑套环23的内孔处且所述圆筒21连接驱动其自转的旋转驱动机构3。所述支撑套环23上固定有一竖板24,所述旋转驱动机构3包括设置在所述竖板24上的第一电机31,所述第一电机31通过同步轮与同步带构成的传动机构32连接所述圆筒21,并驱动所述圆筒21自转。所述闭合驱动机构132设置在所述支撑套环23的侧部,所述圆盘上形成有供所述推动机构14的伸缩杆118穿过的避让孔(图中未示出)。

35.如附图4、附图6所示,所述转盘2上还设置有与所述夹爪1处于同一端面且同样靠近所述转盘2的边缘的夹线器4。

36.如附图7所示,所述夹线器4包括固定在所述转盘2上的外套筒41,所述外套筒41的轴线与所述转盘2的轴线平行,所述外套筒41中可沿其轴向移动地设置有伸缩轴42,所述伸缩轴42的左端(远离所述转盘2的一端)伸出到所述外套筒41对应端的外侧并共轴连接夹线头43,所述夹线头43与所述外套筒41的端部配合进行丝线的夹紧。所述伸缩轴42的右端伸出到所述外套筒41的右端的外侧并连接有受力块44。所述夹线头43朝向所述外套筒41的一端为一圆台45,所述外套筒41朝向所述夹线头43的对应端为与所述圆台45匹配的夹持槽46,所述圆台45嵌入到所述夹持槽46中,这样可以在夹线时更稳定的夹紧。同时所述伸缩轴42的外周还套设有夹紧弹簧48,所述夹紧弹簧48位于所述受力块44和挡盘47之间,所述挡盘47限定在外套筒41中且套装在所述伸缩轴42外周,所述夹紧弹簧48使所述伸缩轴42上的夹线头43与外套筒41保持贴合的夹持状态。所述夹线器4的左端到所述转盘2的距离小于所述夹爪1的左端到所述转盘2的距离。

37.如附图7所示,所述外套筒41内还设置有两个导向套49,所述伸缩轴42插接在所述导向套49中,从而使伸缩轴42的往复伸缩更顺畅且磨损更小。

38.如附图4所示,驱动所述伸缩轴42使所述夹线头43与外套筒41分离的打开驱动装置410同样可以是已知的能够产生直线移动的各种设备,例如气缸、液压缸、电动缸等。所述打开驱动装置410可以与所述受力块44固定连接,也可以与所述受力块44分离。较优的结构中,所述打开驱动装置410同样设置在所述支撑套环23的外周并与所述夹线器4的受力块44分离,即所述打开驱动装置410及外套筒41同样位于所述转盘2相对的两侧,从而所述打开驱动装置410同样可以不跟随所述转盘2转动。

39.所述打开驱动装置410以气缸为例,当需要夹持丝线时,气缸的气缸轴向所述受力块44方向移动并推动受力块44向夹线头43方向移动,进而带动伸缩轴42上的夹线头43与外套筒41之间出现间隙。气缸轴缩回时,所述伸缩轴42在夹紧弹簧48的反作用力下复位,从而使所述夹线头43与外套筒41恢复到夹持状态。这样的结构同样可以有效地避免转盘2转动时,打开驱动装置410连接的管线随动的问题。

40.在进行线头绑扎时,需要将工字轮30与放线器之间的丝线断开才能进行绑扎动作,对应的,所述线头绑扎装置还包括断线机构,所述断线机构可以采用已知的气动或电动剪刀的结构来实现,例如背景技术中现有技术记载的结构。当然,在其他实施例中,也可以

通过人工或辅助机器人进行丝线的切断。

41.使用上述线头绑扎装置时,可以使线头绑扎装置与常规的气胀轴绕线机相对设置,此时,所述线头绑扎装置需要整体沿转盘2的轴线方向往复移动以便于工字轮30安装到气胀轴上进行绕线,工字轮30在绕线机上完成绕线后,将所述线头绑扎装置移动靠近所述气胀轴上的工字轮30并进行线头绑扎,具体的打结过程将在后文阐述,此处不作赘述。

42.实施例3本实施例与上述实施例2的结构整体相近,区别在于:如附图8所示,本实施例中所述断线机构为热熔断线机构5,这是由于对于一些直径较大的金属丝,采用剪切的方式很难将它们剪断,这就极大地影响了后续工作的实现。

43.如附图6、附图8所示,所述夹线器4与所述夹爪1位于所述圆盘的1/4圆弧范围内,所述转盘2上设置有位于所述夹线器4与夹爪1之间的缺口25,在所述转盘2转动至所述堵头129与闭合驱动机构132对应时,所述受力块44同样与所述打开驱动装置410对应,所述热熔断线机构5的热熔器52与所述缺口25位置对应,且所述热熔器52能够由所述转盘2的一侧经所述缺口25移动到所述转盘2的另一侧。

44.如附图8、附图9所示,所述热熔断线机构5包括热熔器52,所述热熔器52的两个热熔夹头51之间的间隙53朝向所述转盘2,其中一个热熔夹头51位置固定,另一热熔夹头51连接驱动其移动的熔断气缸54,所述熔断气缸54的气缸轴与所述转盘2的轴线平行,所述热熔器52设置在第一滑台气缸55上,所述第一滑台气缸55驱动所述热熔器52沿平行于所述转盘2的轴线方向往复移动。所述第一滑台气缸55设置在第二滑台气缸56上,所述第二滑台气缸56驱动所述第一滑台气缸55沿垂直于所述转盘2的轴线方向平移。所述第一滑台气缸55驱动所述热熔器52在所述转盘2的两侧之间移动,所述第二滑台气缸56驱动所述热熔器52由靠近所述转盘2的外边缘位置移动至贴近所述缺口25的底面的位置。

45.同时,所述热熔器52还包括位于所述热熔夹头51的上方和下方的导引器57,所述导引器57上形成有y形导引槽58,所述y形导引槽58与两个所述热熔夹头51的间隙53正对,从而可以在所述热熔器52向所述缺口内移动时,使丝线顺利的进入到两个所述热熔夹头51的间隙53中。

46.实施例4本实施例揭示了一种绕线机,如附图6、附图10-附图12所示,包括上述的线头绑扎装置,所述转盘2的中心形成有中心孔26,所述中心孔26处共轴且可自转地设置有主动轴6,所述主动轴6用于固定工字轮30并带动工字轮30自转,所述主动轴6连接驱动其自转的绕线驱动机构7,所述绕线驱动机构7可以是电机与已知的链条与链轮或同步带与同步轮等传动结构组成。所述主动轴6可以采用气胀轴,这样可以直接将工字轮30套装在气胀轴上进行固定。

47.当然在另外的实施例中,如附图10、附图11所示,所述主动轴6也可以与从动轴8配合进行工字轮30的夹持固定,此时,所述从动轴8与所述主动轴6共轴,它们的相对端设置有与工字轮30的端面形状匹配的第一夹持块61及第二夹持块84,所述从动轴8可自转地设置在套管81中,所述套管81设置在固定套83中,所述固定套83固定在框架上,所述套管81的一端连接法兰盘82,所述法兰盘82连接驱动其直线移动的伸缩气缸9,所述伸缩气缸9驱动所述法兰盘82带动所述套管81相对所述固定套83移动。所述伸缩气缸9固定在框架上,所述伸

缩气缸9的气缸轴伸出时,所述从动轴8向所述主动轴6方向移动,两者配合将位于它们之间的工字轮30夹持固定,在所述主动轴6转动时,能够使工字轮30同步转动。当所述伸缩气缸9的气缸轴缩回时,所述从动轴8缩回。在所述从动轴8缩回之前,工字轮30可以通过机器人或人工进行固定,所述从动轴8缩回后即可进行下料和更换空的工字轮30。

48.如附图11所示,所述绕线机还包括放线导引轮10,所述放线导引轮10的轴线与所述主动轴6平行,所述放线导引轮10连接驱动其沿其轴向移动的往复平移机构20,所述往复平移机构20在所述主动轴6绕线时驱动所述放线导引轮10往复移动,从而使丝线绕制更均匀,同时可以配合进行线头绑扎。

49.所述转盘2及驱动其转动的结构可以沿所述主动轴6的轴向往复移动,具体结构可以是背景技术中描述的结构,从而使所述转盘2上的夹爪1及夹线器4的左端(靠近所述工字轮30的一端)在所述主动轴6上的工字轮30的第一端盘301(靠近所述主动轴6的端盘)的左右两侧之间移动,如附图11所示,当所述夹爪1及夹线器4位于所述第一端盘301的右侧时,所述夹爪1及夹线器4不会干涉所述工字轮30的绕线。

50.实施例5本实施例与上述实施例4的整体结构相当,区别在于:如附图10-附图12所示,所述主动轴6共轴且可自转地设置在连接套40上,所述主动轴6通过轴承可自转地设在内套筒50中,所述内套筒50设在所述连接套40内,所述连接套40设置在一位置固定的立板60上且两者优选为一体成型,当然也可以采用焊接或螺接等方式连接。

51.如附图12所示,所述立板60上设置有一组位于所述连接套40外围且轴线与所述主动轴6的轴线平行的导向轴70,所述导向轴70为四根且均匀分布在所述连接套40的外周,一组所述导向轴70可各自沿其轴向移动地设置在所述立板60上。所述导向轴70可滑动地插接在固定于所述立板60上的第二导套701中,一组所述导向轴70的第一端(左端)连接所述支撑套环23,它们的第二端(右端)连接套设在所述主动轴6外周的连接套环80,所述支撑套环23处共轴且可自转地设置有套设在所述主动轴6外周的转盘2,所述转盘2通过所述圆筒21共轴连接在所述支撑套环23处。

52.如附图10、附图11所示,所述连接套环80具有延伸到其两侧的翼板801,每个所述翼板801连接驱动其沿其轴向移动且位置固定的直线移动装置90,所述直线移动装置90是气缸,所述气缸通过支座100固定在底板601上,所述底板601与所述立板60固定连接。

53.如附图11、附图12所示,同时所述底板601上还设置有支撑所述连接套40的支撑板602,所述支撑板602与所述立板60使所述连接套40分为长度大致相当的三段,并且,所述支撑板602、立板60及底板601一体成型,当然,它们也可以采用焊接等方式进行连接。同时所述立板60、底板601还与顶板603及前后两侧的围板604连接成一防护罩,所述防护罩将所述主动轴6的后半段及其后半场段周围的结构保护在其内。

54.这种结构相对于背景技术中的现有技术,更为紧凑,占用空间小,且结构的稳定性更好,更利于使用。

55.整个设备工作时,先使所述直线移动装置90的气缸轴缩回,使所述夹爪1及夹线器4位于所述第一夹持块61的右侧,将空的工字轮30通过上料机器人放置到主动轴6上。

56.接着,所述从动轴8向所述主动轴6方向移动将空的工字轮30夹持;将线头缠绕在所述工字轮30上后,所述主动轴6转动(顺时针)开始绕线,同时,放线导引轮10往复直线移

动。

57.绕线完成后,需要进行线头的绑扎时,所述直线移动装置90的气缸轴伸出使所述夹爪1的夹头12及夹线器4的外套筒41移动到所述第一端盘301的左侧。然后,所述转盘2转动(逆时针)带动其上的夹爪1向工字轮30与放线导引轮10之间的丝线移动并从所述丝线的上方与丝线接触后继续转动,所述夹爪1与丝线接触并继续转动的过程中,所述主动轴6同步逆时针转动,所述夹爪1的两个夹头12与所述丝线接触后在转动过程中逐步在两个张开状态的夹头12的外壁上形成一线圈302。当所述夹爪1的两个张开状态的夹头12的间隙与工字轮30与放线导引轮10之间的丝线对应时,通过所述放线导引轮10将其与工字轮30之间的丝线移动至张开状态的两个所述夹头12的间隙内。

58.然后,所述转盘2及主动轴6顺时针转动,转动过程中所述夹头12带动所述放线导线轮与工字轮30之间的丝线顺时针转动,同时,所述转盘2顺时针转动过程中,如附图13所示,所述夹线器4从下方与所述放线导引轮10与夹爪1之间的丝线接触并将放线导引轮10与夹爪1之间的丝线折弯呈第一丝线段303及第二丝线段304,至所述夹爪1转动至其初始位置时,此时所述夹爪1的堵头129与闭合驱动机构132对应,所述夹线器4的受力块44与所述打开驱动装置410对应,并且所述夹线器4与夹爪1之间的第二丝线段304位于所述转盘2的缺口25处。

59.此时,所述夹线器4的打开驱动装置410驱动所述伸缩轴42向前伸出,从而与夹线器4接触的丝线进入到所述夹线头43与外套筒41之间的间隙处,接着所述打开驱动装置410复位,所述伸缩轴42在夹紧弹簧48的反作用力下复位,夹线头43与外套筒41配合将弯折位置的丝线夹持。

60.所述闭合驱动机构132驱动所述夹爪1的两个夹头12闭合将位于它们之间的丝线夹持,随后,所述热熔断线机构5的第一滑台气缸55的滑动板向所述转盘2方向伸出,接着,第二滑台气缸56的滑动板向所述主动轴6方向伸出,此时,所述缺口25处的第二丝线段304位于所述热熔器52的两个热熔夹头51的间隙53处,接着,两个热熔夹头51闭合并加热熔断丝线。熔断后,所述转盘2向远离所述从动轴8的方向移动,从而两个夹头12外壁处形成的线圈302从两个夹头12上脱离,同时两个夹头12夹持的线头穿过线圈302实现绑扎,转盘2移动的同时,主动轴6也可以进行转动。绑扎完成后,所述闭合驱动机构132复位使两个所述夹头12打开。

61.绑扎完成后即可通过机器人下料,更换空的工字轮30后,所述转盘2再次向所述主动轴6方向移动,接着,所述转盘2顺时针转动使夹线器4夹持的线头缠绕至空的工字轮30上,在转盘2转动指定圈数后至所述夹线器4的受力块44与打开驱动装置410相对应时,通过打开驱动装置410驱动所述夹线器4的夹线头43打开,从而松开线头,此时,所述转盘2反向移动复位,所述主动轴6启动再次绕线。

62.本发明尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1