圆钢输送喂入装置的制作方法

1.本发明属于钢球加工机的配套设施技术领域,具体涉及一种圆钢输送喂入装置。

背景技术:

2.利用中频加热炉(通常简称“中频炉”,以下同)将圆钢加热至约1100℃左右,再由成球机即钢球成型机(习惯称“轧球机”)对加热的圆钢加工成钢球并对钢球淬火以及回火是目前普遍使用的加工方式。具体地讲,由位于圆钢输送机架上的圆钢输送机构将圆钢以逐根方式送入中频炉,出中频炉进入轧球机。依据专业常识,圆钢是逐根且逐渐进入中频炉并逐根且逐渐行出中频炉而进入轧球机的,也就是说并不是待整根冗长的圆钢全部行出中频炉后再进入轧球机轧制成钢球的,而是加热与轧球相连贯的。例如圆钢的中部还尚在中频炉内加热,一端已完成了加热并逐渐进入轧球机,而另一端则尚未进入中频炉,以体现边进边出、边加热边轧球。圆钢的长度一般为6m,其平直度按照国家标准要求为5

‰

以内。但是对于小直径的圆钢而言,由于长径比悬殊,因而弯曲较为明显,尤其是在物流环节的诸如运输吊装过程中容易导致部分圆钢产生不同程度的弯曲。存在弯曲瑕疵的圆钢在加热后愈发明显,导致进入轧球机时因一定的概率(几率)歪斜而无法顺利地从轧球机的圆钢入口进入轧球机或类似的成球机内,从而一方面使中频炉无为消耗加热能源,另一方面使轧球机处于怠机(怠工)状态或称处于空运转状态,影响钢球的生产效率。目前的解决办法是:在发现情况后,由值机人员手执铁条或类似的工具进行人工干预,如捅或称戳圆钢的端部,以使圆钢的端部从轧球机的圆钢入口进入。前述人工干预方式虽然能使圆钢的端部即头部进入轧球机入口即圆钢入口,但是客观上已经产生了生产停顿,而停顿会影响圆钢温度并最终影响轧球机的成球质量,并且圆钢温度过低还会致使轧球机设备如轧球辊等的损坏。此外,人工干预,客观上增加了值机人员的工作强度并且对处于高温下的圆钢进行人工干预存在安全隐患。因此,如何使圆钢输送装置在不失常规的向加热炉输送圆钢功能的前提下还可迫使圆钢准确地引入轧球机的圆钢入口的问题长期以来困扰于业界,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

3.本发明的任务在于提供一种既可顺利地向加热炉输送圆钢,又能将经加热炉加热后的出自加热炉的圆钢准确地导入轧球机而得以保障轧球机的轧球效率并且避免因轧球机停顿而无为地浪费能源的圆钢输送喂入装置。

4.本发明的任务是这样来完成的,一种圆钢输送喂入装置,包括一圆钢输送左机架和一圆钢输送右机架,圆钢输送左机架与圆钢输送右机架两者处于同一直线上并且在该圆钢输送左机架的上部设置有圆钢左输送装置,而在圆钢输送右机架上设置有圆钢右输送装置;一双排链轮驱动机构,该双排链轮驱动机构设置在圆钢输送左机架的右端与圆钢输送右机架的左端之间并且同时与所述圆钢左输送装置以及圆钢右输送装置传动连接,特征在于还包括有一圆钢辅助送料装置,该圆钢辅助送料装置包括一拖架往复位移导向机构,该

拖架往复位移导向机构设置在所述圆钢输送左机架的右端上部与所述圆钢输送右机架的左端上部之间;一拖架往复位移机构,该拖架往复位移机构移动地设置在所述拖架往复位移导向机构上;一圆钢末端夹放机构,该圆钢末端夹放机构与所述拖架往复位移机构朝向下的一侧连接并且随拖架往复位移机构的往复位移而位移;一圆钢末端接触轮转动驱动机构,该圆钢末端接触轮转动驱动机构设置在所述拖架往复位移机构朝向上的一侧并且与所述圆钢末端夹放机构传动连接。

5.在本发明的一个具体的实施例中,所述的拖架往复位移导向机构包括一圆钢输送机架左固定座、一圆钢输送机架右固定座、一拖架前滑动导杆和一拖架后滑动导杆,圆钢输送机架左固定座固定在所述圆钢输送左机架的右端上部,圆钢输送机架右固定座在对应于圆钢输送机架左固定座的右侧的位置固定在所述圆钢输送右机架的左端上部,拖架前滑动导杆的左端与圆钢输送机架左固定座的前端上部固定,而拖架前滑动导杆的右端与圆钢输送机架右固定座的前端上部固定,拖架后滑动导杆的左端与圆钢输送机架左固定座的后端上部固定,而拖架后滑动导杆的右端与圆钢输送机架右固定座的后端上部固定;所述拖架往复位移机构连同所述圆钢末端夹放机构以及圆钢末端接触轮转动驱动机构移动地设置在所述拖架前滑动导杆以及拖架后滑动导杆上,并且拖架往复位移机构还与所述圆钢输送机架右固定座的左侧铰接;所述圆钢输送左机架与圆钢输送右机架之间的下部由连接梁连结。

6.在本发明的另一个具体的实施例中,所述拖架往复位移机构包括一拖架和一拖架位移作用缸,在拖架的前侧固定有一拖架位移前导向滑块,而在拖架的后侧固定有一拖架位移后导向滑块,拖架位移前导向滑块与所述拖架前滑动导杆滑动配合,而拖架位移后导向滑块与所述拖架后滑动导杆滑动配合,拖架位移作用缸的缸体的右端通过缸体铰接座销轴铰接在缸体铰接座上,而该缸体铰接座固定在所述圆钢输送机架右固定座的左侧中部,拖架位移作用缸的拖架位移作用缸柱朝向左并且在该拖架位移作用缸柱的末端连接有一作用缸柱拖架铰接头,该作用缸柱拖架铰接头通过拖架铰接头销轴与拖架的右侧下部铰接;所述圆钢末端夹放机构与所述拖架朝向下的一侧连接;所述圆钢末端接触轮转动驱动机构设置在所述拖架朝向上的一侧;所述拖架位移作用缸为气缸。

7.在本发明的又一个具体的实施例中,所述圆钢末端夹放机构包括一前悬臂、一后悬臂、一圆钢末端升降夹轮、一圆钢末端前接触轮、一圆钢末端后接触轮、一升降夹轮作用缸固定板、一升降夹轮轴轴承座推板和一升降夹轮作用缸,前悬臂与后悬臂彼此前后对应并且结合相同,所述拖架的前端下部与前悬臂的顶部固定,而拖架的后端下部与后悬臂的顶部固定,圆钢末端升降夹轮固定在圆钢末端升降夹轮轴上,并且对应于升降夹轮轴轴承座推板朝向上的一侧的中部,所述圆钢末端升降夹轮轴的左端通过圆钢末端升降夹轮轴左轴承转动地支承在圆钢末端升降夹轮轴左轴承座上,该圆钢末端升降夹轮轴左轴承座的底部与升降夹轮轴轴承座推板的左端朝向上的一侧固定,而该圆钢末端升降夹轮轴左轴承座的前侧以及后侧与所述升降夹轮作用缸固定板的左端上下滑动配合,圆钢末端升降夹轮轴的右端通过圆钢末端升降夹轮轴右轴承转动地支承在圆钢末端升降夹轮轴右轴承座上,该圆钢末端升降夹轮轴右轴承座的底部与升降夹轮轴轴承座推板的右端朝向上的一侧固定,而该圆钢末端升降夹轮轴右轴承座的前侧以及后侧与所述升降夹轮作用缸固定板的右端上下滑动配合,圆钢末端前接触轮固定在圆钢末端前接触轮轴的中部并且对应于所述拖架

的前方底部与所述圆钢末端升降夹轮的前上方之间,圆钢末端前接触轮轴的左端和右端各通过圆钢末端前接触轮轴轴承转动地支承在圆钢末端前接触轮轴轴承座上,位于圆钢末端前接触轮轴的左端的圆钢末端前接触轮轴轴承座与所述拖架的左端前方的底部固定,而位于圆钢末端前接触轮轴的右端的圆钢末端前接触轮轴轴承座与拖架的右端前方的底部固定,并且圆钢末端前接触轮轴的左端伸展到位于圆钢末端前接触轮轴的左端的圆钢末端前接触轮轴轴承的左侧,圆钢末端后接触轮位于圆钢末端前接触轮的后方,该圆钢末端后接触轮固定在圆钢末端后接触轮轴的中部并且对应于所述拖架的后方底部与所述圆钢末端升降夹轮的后上方之间,圆钢末端后接触轮轴的左端和右端各通过圆钢末端后接触轮轴轴承转动地支承在圆钢末端后接触轮轴轴承座上,位于圆钢末端后接触轮轴的左端的圆钢末端后接触轮轴轴承座与所述拖架的左端后方的底部固定,而位于圆钢末端后接触轮轴的右端的圆钢末端后接触轮轴轴承座与拖架的右端后方的底部固定,升降夹轮作用缸固定板的前端与所述前悬臂的底部固定,而升降夹轮作用缸固定板的后端与所述后悬臂的底部固定,在升降夹轮作用缸固定板的前端朝向上的一侧以垂直于升降夹轮作用缸固定板的状态构成有一对固定板轴承座前导板,在该对固定板轴承座前导板的后侧各以纵向状态构成有一固定板轴承座前导板导轨,在升降夹轮作用缸固定板的后端朝向上的一侧同样以垂直于升降夹轮作用缸固定板的状态构成有一对位置与所述固定板轴承座前导板对应的固定板轴承座后导板,在该对固定板轴承座后导板的前侧各以纵向状态构成有一位置与所述固定板轴承座前导板导轨对应的固定板轴承座后导板导轨,所述圆钢末端升降夹轮轴左轴承座以及圆钢末端升降夹轮轴右轴承座的前侧分别与一对固定板轴承座前导板的后侧的所述固定板轴承座前导板导轨滑动配合,而圆钢末端升降夹轮轴左轴承座以及圆钢末端升降夹轮轴右轴承座的后侧分别与一对固定板轴承座后导板的前侧的所述固定板轴承座后导板导轨滑动配合,升降夹轮作用缸以纵向悬臂状态与升降夹轮作用缸固定板朝向下的一侧的居中位置固定,并且该升降夹轮作用缸的升降夹轮作用缸柱途经开设在升降夹轮作用缸固定板上的缸柱让位孔向上伸展到升降夹轮作用缸固定板的上方并且与所述升降夹轮轴轴承座推板的长度方向的中部连接;设置在所述拖架朝向上的一侧的所述圆钢末端接触轮转动驱动机构与所述圆钢末端前接触轮轴的左端传动连接。

8.在本发明的再一个具体的实施例中,在所述圆钢末端升降夹轮轴左轴承座的下部构成有一左轴承座螺母腔,在该左轴承座螺母腔的腔底壁上开设有一左轴承座固定螺栓孔,并且在圆钢末端升降夹轮轴左轴承座的前侧以纵向状态开设有一左轴承座前导轨配合槽,而在圆钢末端升降夹轮轴左轴承座的后侧同样以纵向状态开设有一左轴承座后导轨配合槽,在所述圆钢末端升降夹轮轴右轴承座的下部构成有一右轴承座螺母腔,在该右轴承座螺母腔的腔底壁上开设有一右轴承座固定螺栓孔,并且在圆钢末端升降夹轮轴右轴承座的前侧以纵向状态开设有一右轴承座前导轨配合槽,而在圆钢末端升降夹轮轴右轴承座的后侧同样以纵向状态开设有一右轴承座后导轨配合槽,在所述升降夹轮轴轴承座推板的左端开设有一推板左螺栓孔,而在升降夹轮轴轴承座推板的右端开设有一推板右螺栓孔,所述圆钢末端升降夹轮轴左轴承座通过左轴承座固定螺栓自升降夹轮轴轴承座推板的下方向上依次穿过推板左螺栓孔和左轴承座固定螺栓孔并且在所述左轴承座螺母腔内由旋配在左轴承座固定螺栓上的左螺栓锁定螺母锁定,所述圆钢末端升降夹轮轴右轴承座通过右轴承座固定螺栓自升降夹轮轴轴承座推板的下方向上依次穿过推板右螺栓孔和右轴承座

固定螺栓孔并且在所述右轴承座螺母腔内由旋配在右轴承座固定螺栓上的右螺栓锁定螺母锁定;所述左轴承座前导轨配合槽以及右轴承座前导轨配合槽分别与构成于所述一对固定板轴承座前导板的后侧的所述固定板轴承座前导板导轨滑动配合,所述左轴承座后导轨配合槽以及右轴承座后导轨配合槽分别与构成于所述一对固定板轴承座后导板的前侧的所述固定板轴承座后导板导轨 滑动配合。

9.在本发明的还有一个具体的实施例中,在所述圆钢末端升降夹轮轴左轴承座的上部配设有一用于对所述圆钢末端升降夹轮轴左轴承补充润滑油的左注油螺堵,而在所述圆钢末端升降夹轮轴右轴承座的上部配设有一用于对所述圆钢末端升降夹轮轴右轴承补充润滑油的右注油螺堵;所述升降夹轮作用缸的升降夹轮作用缸柱在伸展到所述升降夹轮轴轴承座推板的长度方向的居中位置的上方后由分别位于升降夹轮轴轴承座推板的上方和下方的各一个旋配在升降夹轮作用缸柱上的缸柱锁定螺母锁定;所述的升降夹轮作用缸为气缸。

10.在本发明的更而一个具体的实施例中,所述的圆钢末端接触轮转动驱动机构包括一驱动电机、一驱动减速箱、一驱动主动轮、一驱动从动轮和一驱动传动带,驱动电机以卧置状态与驱动减速箱传动配合并且由驱动减速箱通过减速箱固定座连同驱动电机设置在所述拖架朝向上的一侧并且由减速箱固定座与拖架固定,驱动减速箱的驱动减速箱轴朝向左并且探出拖架的左侧面,驱动主动轮固定在驱动减速箱轴上,驱动从动轮固定在所述圆钢末端前接触轮轴的左端,驱动传动带的一端套置在驱动主动轮上,另一端套置在驱动从动轮上;所述驱动主动轮以及驱动从动轮为链轮,所述驱动传动带为传动链条。

11.在本发明的进而一个具体的实施例中,在所述圆钢末端升降夹轮、圆钢末端前接触轮以及圆钢末端后接触轮三者之间构成有一用于供圆钢经过的圆钢途经空间并且该圆钢途经空间随着所述圆钢末端升降夹轮的上升而缩小并且对圆钢末端夹住以及随着圆钢末端升降夹轮的下降而增大并且对圆钢末端解除夹住。

12.在本发明的又更而一个具体的实施例中,在所述圆钢输送机架左固定座上并且位于中部开设有一左固定座圆钢引入孔,在圆钢输送机架左固定座的右侧并且在对应于左固定座圆钢引入孔的位置以水平状态固定有一圆钢引入导引管;在所述圆钢输送机架右固定座上并且在对应于左固定座圆钢引入孔的位置开设有一右固定座圆钢引出孔,在圆钢输送机架右固定座的左侧并且在对应于圆钢引入导引管的位置固定有一圆钢引出导引管。

13.在本发明的又进而一个具体的实施例中,所述圆钢左输送装置包括一组左机架圆钢输送滚轮、一组左双排链轮和一组左双排链轮传动链条,一组左机架圆钢输送滚轮以自左向右的间隔状态各通过左机架圆钢输送滚轮轴转动地设置在固定于所述圆钢输送左机架的上部的左机架圆钢输送滚轮轴支承轴承座上,一组左双排链轮的数量与一组左机架圆钢输送滚轮的数量相等并且固定在所述左机架圆钢输送滚轮轴的前端,一组左双排链轮传动链条分别套置在一组左双排链轮中的各两相邻的左双排链轮上;所述圆钢右输送装置包括一组右机架圆钢输送滚轮、一组右双排链轮和一组右双排链轮传动链条,一组右机架圆钢输送滚轮以自右向左的间隔状态各通过右机架圆钢输送滚轮轴转动地设置在固定于所述圆钢输送右机架的上部的右机架圆钢输送滚轮轴支承轴承座上,一组右双排链轮的数量与一组右机架圆钢输送滚轮的数量相等并且固定在所述右机架圆钢输送滚轮轴的前端,一组右双排链轮传动链条分别套置在一组右双排链轮中的各两相邻的右双排链轮上;所述双

排链轮驱动机构包括双排链轮驱动电机、双排链轮驱动减速箱、主动双排链轮、支承座、第一主动链条和第二主动链条,支承座固定在所述圆钢输送左机架与圆钢输送右机架的相向一端的下部之间,双排链轮驱动电机与双排链轮驱动减速箱传动配合并且由双排链轮驱动减速箱连同双排链轮驱动电机设置在所述的支承座上,主动双排链轮固定在双排链轮驱动减速箱的双排链轮驱动减速箱轴的前端,第一主动链条的一端以及第二主动链条的一端分别套置在主动双排链轮上,而第一主动链条的另一端套置在所述的一组左双排链轮中的位于最右端的一个一组左双排链轮上,第二主动链条的另一端套置在所述的一组右双排链轮中的位于最左端的一个右双排链轮上。

14.本发明提供的技术方案由于在圆钢输送左、右机架的上部之间增设了一圆钢辅助送料装置,因而在圆钢从圆钢输送左机架自左向右朝着圆钢输送右机架的方向输送至位于圆钢输送右机架的右端的中频炉并经中频炉加热后向位于中频炉右端的轧球机的方向行进的过程中,由圆钢辅助送料装置的圆钢末端夹放机构将圆钢的末端夹住,接着由圆钢末端接触轮转动驱动机构带动圆钢末端夹放机构,使末端处于夹住状态的圆钢转动,紧接着由拖架往复位移机构带动圆钢末端夹放机构以及圆钢末端接触轮转动驱动机构向右位移而使处于打转状态的圆钢的右端端部准确地进入轧球机的圆钢入口,既可保障轧球机的轧球效率,又能避免因轧球机停顿而造成能源浪费。

附图说明

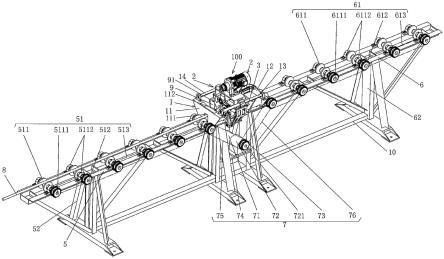

15.图1为本发明的实施例示意图。

16.图2为图1所示的圆钢辅助送料装置的组装结构图。

17.图3为图2所示的圆钢末端夹放机构的圆钢末端升降夹轮与升降夹轮作用缸固定板相配合的详细结构图。

具体实施方式

18.为了能够更加清楚地理解本发明的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本发明方案的限制,任何依据本发明构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本发明的技术方案范畴。

19.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1所处的位置状态为基准的,因而不能将其理解为对本发明提供的技术方案的特别限定。

20.请参见图1,示出了一圆钢输送左机架5和一圆钢输送右机架6,圆钢输送左机架5与圆钢输送右机架6两者处于同一直线上并且在该圆钢输送左机架5的上部设置有圆钢左输送装置51,而在圆钢输送右机架6上设置有圆钢右输送装置61;示出了一双排链轮驱动机构7,该双排链轮驱动机构7设置在圆钢输送左机架5的右端与圆钢输送右机架6的左端之间并且该双排链轮驱动机构7同时与前述圆钢左输送装置51以及圆钢右输送装置61传动连接。

21.作为本发明提供的技术方案的技术要点:在圆钢输送喂入装置的结构体系中还包括有一圆钢辅助送料装置100,该圆钢辅助送料装置100包括一拖架往复位移导向机构1,该拖架往复位移导向机构1设置在前述圆钢输送左机架5的右端上部与前述圆钢输送右机架6

的左端上部之间;一拖架往复位移机构2,该拖架往复位移机构2移动地设置在前述拖架往复位移导向机构1上;一圆钢末端夹放机构3,该圆钢末端夹放机构3与前述拖架往复位移机构2朝向下的一侧连接并且随拖架往复位移机构2的往复位移而位移;一圆钢末端接触轮转动驱动机构4,该圆钢末端接触轮转动驱动机构4设置在前述拖架往复位移机构2朝向上的一侧并且与前述圆钢末端夹放机构3传动连接。

22.继续见图2并且结合图1,前述的拖架往复位移导向机构1包括一圆钢输送机架左固定座11、一圆钢输送机架右固定座12、一拖架前滑动导杆13和一拖架后滑动导杆14,圆钢输送机架左固定座11固定在由图1所示的并且在上面已提到的圆钢输送左机架5的右端上部,圆钢输送机架右固定座12在对应于圆钢输送机架左固定座11的右侧的位置固定在由图1所示的并且在上面同样提到的圆钢输送右机架6的左端上部,拖架前滑动导杆13的左端通过前滑动导杆左固定座131与圆钢输送机架左固定座11的前端上部固定,而拖架前滑动导杆13的右端通过前滑动导杆右固定座132与圆钢输送机架右固定座12的前端上部固定,拖架后滑动导杆14的左端通过后滑动导杆左固定座141与圆钢输送机架左固定座11的后端上部固定,而拖架后滑动导杆14的右端通过后滑动导杆右固定座142与圆钢输送机架右固定座12的后端上部固定;前述拖架往复位移机构2连同前述圆钢末端夹放机构3以及圆钢末端接触轮转动驱动机构4移动地设置在前述拖架前滑动导杆13以及拖架后滑动导杆14上,并且拖架往复位移机构2还与前述圆钢输送机架右固定座12的左侧铰接;前述圆钢输送左机架5与圆钢输送右机架6之间的下部由连接梁10连结,具体是:将圆钢输送左机架5支承并固定在间隔设置的左机架支承腿52的顶部,而将圆钢输送右机架6支承并固定在右机架支承腿62的顶部,左、右机架支承腿52、62的下部由前述的连接梁10连结。在本实施例中,左、右机架支承腿52、62各有一对,但并不受到图示的限制。

23.由图1的示意可知,前述的圆钢输送左、右机架5、6的上部之间构成有一缺口,也就是说,圆钢输送左、右机架5、6的上部是断开的,本发明的圆钢辅助送料装置100设置在前述缺口的部位,即设置在前述断开的部位。

24.请继续见图2并且结合图1,前述的圆钢输送机架左固定座11的底部借助于圆钢输送机架左固定座螺栓113与圆钢输送左机架5的上部右端端部固定,而前述的圆钢输送机架右固定座12的底部借助于圆钢输送机架右固定座螺栓121与圆钢输送右机架6的上部左端端部固定,从而形象地讲,圆钢输送机架左、右固定座11、12相对于圆钢输送左、右机架5、6而言起到了犹如桥墩般的作用,而前述的拖架前、后滑动导杆13、14起到了将圆钢输送机架左、右固定座11、12之间的衔接作用。

25.请重点见图2,前述拖架往复位移机构2包括一拖架21和一拖架位移作用缸22,在拖架21的前侧通过前导向滑块固定螺钉2111固定有一拖架位移前导向滑块211,而在拖架21的后侧通过图中未示出的后导向滑块固定螺钉固定有一拖架位移后导向滑块212,拖架位移前导向滑块211与前述拖架前滑动导杆13滑动配合,而拖架位移后导向滑块212与前述拖架后滑动导杆14滑动配合,作为优选的方案,可在拖架位移前、后导向滑块211、212内各设置一滑动套,拖架位移作用缸22的缸体的右端的缸体座通过缸体铰接座销轴2211铰接在缸体铰接座221上,而该缸体铰接座221优选以焊接方式固定在前述圆钢输送机架右固定座12的左侧中部,拖架位移作用缸22的拖架位移作用缸柱222朝向左并且在该拖架位移作用缸柱222的末端(即左端端部)连接有一作用缸柱拖架铰接头2221,该作用缸柱拖架铰接头

2221通过拖架铰接头销轴22211与拖架21的右侧下部的拖架铰接条215的右端铰接;前述圆钢末端夹放机构3与前述拖架21朝向下的一侧连接;前述圆钢末端接触轮转动驱动机构4设置在前述拖架21朝向上的一侧。在本实施例中,前述拖架位移作用缸22为气缸,并且在使用状态下由管路与气源装置如空气压缩机或类似的装置连接,而该气源装置的电磁阀则受控于图中未示出的电气控制器。

26.请依然参见图2并且结合图1,前述圆钢末端夹放机构3包括一前悬臂31、一后悬臂32、一圆钢末端升降夹轮33、一圆钢末端前接触轮34、一圆钢末端后接触轮35、一升降夹轮作用缸固定板36、一升降夹轮轴轴承座推板37和一升降夹轮作用缸38,前悬臂31与后悬臂32彼此前后对应并且结合相同,前述拖架21的前端下部通过拖架前固定螺钉213与预设在前悬臂31的顶部的拖架前固定螺钉孔311固定,并且由拖架前固定螺钉锁定螺母锁定,而拖架21的后端下部通过拖架后固定螺钉214与后悬臂32的顶部的拖架后固定螺钉孔固定,并且同样由拖架后固定螺钉锁定螺母锁定,圆钢末端升降夹轮33固定在圆钢末端升降夹轮轴331上,并且对应于升降夹轮轴轴承座推板37朝向上的一侧的中部,前述圆钢末端升降夹轮轴331的左端通过圆钢末端升降夹轮轴左轴承3311转动地支承在圆钢末端升降夹轮轴左轴承座332上,该圆钢末端升降夹轮轴左轴承座332的底部与升降夹轮轴轴承座推板37的左端朝向上的一侧固定,而该圆钢末端升降夹轮轴左轴承座332的前侧以及后侧与前述升降夹轮作用缸固定板36的左端上下滑动配合,圆钢末端升降夹轮轴331的右端通过圆钢末端升降夹轮轴右轴承3312转动地支承在圆钢末端升降夹轮轴右轴承座333上,该圆钢末端升降夹轮轴右轴承座333的底部与升降夹轮轴轴承座推板37的右端朝向上的一侧固定,而该圆钢末端升降夹轮轴右轴承座333的前侧以及后侧与前述升降夹轮作用缸固定板36的右端上下滑动配合,圆钢末端前接触轮34固定在圆钢末端前接触轮轴341的中部并且对应于前述拖架21的前方底部与前述圆钢末端升降夹轮33的前上方之间,圆钢末端前接触轮轴341的左端和右端各通过圆钢末端前接触轮轴轴承3411转动地支承在圆钢末端前接触轮轴轴承座342上,位于圆钢末端前接触轮轴341的左端的圆钢末端前接触轮轴轴承座342通过一对轴承座第一固定螺钉3421与前述拖架21的左端前方的底部固定,而位于圆钢末端前接触轮轴341的右端的圆钢末端前接触轮轴轴承座342通过一对轴承座第二固定螺钉3422与拖架21的右端前方的底部固定,并且圆钢末端前接触轮轴341的左端伸展到位于圆钢末端前接触轮轴341的左端的圆钢末端前接触轮轴轴承3411的左侧,圆钢末端后接触轮35位于圆钢末端前接触轮34的后方,该圆钢末端后接触轮35固定在圆钢末端后接触轮轴351的中部并且对应于前述拖架21的后方底部与前述圆钢末端升降夹轮33的后上方之间,圆钢末端后接触轮轴351的左端和右端各通过圆钢末端后接触轮轴轴承3511转动地支承在圆钢末端后接触轮轴轴承座352上,位于圆钢末端后接触轮轴351的左端的圆钢末端后接触轮轴轴承座352通过一对轴承座第三固定螺钉3521与前述拖架21的左端后方的底部固定,而位于圆钢末端后接触轮轴351的右端的圆钢末端后接触轮轴轴承座352通过一对轴承座第四固定螺钉3522与拖架21的右端后方的底部固定,升降夹轮作用缸固定板36的前端通过升降夹轮作用缸固定板前螺钉364与前述前悬臂31的底部固定,而升降夹轮作用缸固定板36的后端通过升降夹轮作用缸固定板后螺钉(图中未示出)与前述后悬臂32的底部固定,在升降夹轮作用缸固定板36的前端朝向上的一侧以垂直于升降夹轮作用缸固定板36的状态构成有一对固定板轴承座前导板361,在该对固定板轴承座前导板361的后侧各以纵向状态构成有一固

定板轴承座前导板导轨3611,在升降夹轮作用缸固定板36的后端朝向上的一侧同样以垂直于升降夹轮作用缸固定板36的状态构成有一对位置与前述固定板轴承座前导板361对应的固定板轴承座后导板362,在该对固定板轴承座后导板362的前侧各以纵向状态构成有一位置与前述固定板轴承座前导板导轨3611对应的固定板轴承座后导板导轨3621,前述圆钢末端升降夹轮轴左轴承座332以及圆钢末端升降夹轮轴右轴承座333的前侧分别与一对固定板轴承座前导板361的后侧的前述固定板轴承座前导板导轨3611滑动配合,而圆钢末端升降夹轮轴左轴承座332以及圆钢末端升降夹轮轴右轴承座333的后侧分别与一对固定板轴承座后导板362的前侧的前述固定板轴承座后导板导轨3621滑动配合,升降夹轮作用缸38以纵向悬臂状态通过一组螺钉(四个)与升降夹轮作用缸固定板36朝向下的一侧的居中位置固定,并且该升降夹轮作用缸38的升降夹轮作用缸柱381途经开设在升降夹轮作用缸固定板36上的缸柱让位孔363向上伸展到升降夹轮作用缸固定板36的上方并且与前述升降夹轮轴轴承座推板37的长度方向的中部连接;设置在前述拖架21朝向上的一侧的前述圆钢末端接触轮转动驱动机构4与前述圆钢末端前接触轮轴341的左端传动连接。前述升降夹轮作用缸38如同对拖架位移作用缸22的描述,即通过管路与气源装置连接并且受控于电气控制器。

27.请重点见图3并且结合图2,在前述圆钢末端升降夹轮轴左轴承座332的下部构成有一左轴承座螺母腔3321,在该左轴承座螺母腔3321的腔底壁上开设有一左轴承座固定螺栓孔3322,并且在圆钢末端升降夹轮轴左轴承座332的前侧以纵向状态开设有一左轴承座前导轨配合槽3323,而在圆钢末端升降夹轮轴左轴承座332的后侧同样以纵向状态开设有一左轴承座后导轨配合槽3324,在前述圆钢末端升降夹轮轴右轴承座333的下部构成有一右轴承座螺母腔3331,在该右轴承座螺母腔3331的腔底壁上开设有一等效于左轴承座固定螺栓孔3322的右轴承座固定螺栓孔,并且在圆钢末端升降夹轮轴右轴承座333的前侧以纵向状态开设有一右轴承座前导轨配合槽3332,而在圆钢末端升降夹轮轴右轴承座333的后侧同样以纵向状态开设有一右轴承座后导轨配合槽3333,在前述升降夹轮轴轴承座推板37的左端开设有一推板左螺栓孔371,而在升降夹轮轴轴承座推板37的右端开设有一推板右螺栓孔372,前述圆钢末端升降夹轮轴左轴承座332通过左轴承座固定螺栓3325自升降夹轮轴轴承座推板37的下方向上依次穿过推板左螺栓孔371和左轴承座固定螺栓孔3322并且在前述左轴承座螺母腔3321内由旋配在左轴承座固定螺栓3325上的左螺栓锁定螺母33251锁定,前述圆钢末端升降夹轮轴右轴承座333通过右轴承座固定螺栓3334自升降夹轮轴轴承座推板37的下方向上依次穿过推板右螺栓孔372和右轴承座固定螺栓孔并且在前述右轴承座螺母腔3331内由旋配在右轴承座固定螺栓3334上的右螺栓锁定螺母锁定;前述左轴承座前导轨配合槽3323以及右轴承座前导轨配合槽3332分别与构成于前述一对固定板轴承座前导板361的后侧的前述固定板轴承座前导板导轨3611滑动配合,前述左轴承座后导轨配合槽3324以及右轴承座后导轨配合槽3333分别与构成于前述一对固定板轴承座后导板362的前侧的前述固定板轴承座后导板导轨 3621滑动配合。

28.优选地,由图3所示,在前述圆钢末端升降夹轮轴左轴承座332的上部配设有一用于对前述圆钢末端升降夹轮轴左轴承3311补充润滑油的左注油螺堵3326,而在前述圆钢末端升降夹轮轴右轴承座333的上部配设有一用于对前述圆钢末端升降夹轮轴右轴承3312补充润滑油的右注油螺堵3335;前述升降夹轮作用缸38的升降夹轮作用缸柱381在伸展到前

述升降夹轮轴轴承座推板37的长度方向的居中位置的上方后由分别位于升降夹轮轴轴承座推板37的上方和下方的各一个旋配在升降夹轮作用缸柱381上的缸柱锁定螺母3811锁定;前述的升降夹轮作用缸38为气缸,具体如同对拖架位移作用缸22的描述。

29.仍见图2,前述的圆钢末端接触轮转动驱动机构4包括一驱动电机41、一驱动减速箱42、一驱动主动轮43、一驱动从动轮44和一驱动传动带45,驱动电机41以卧置状态与驱动减速箱42传动配合并且由驱动减速箱42通过减速箱固定座422连同驱动电机41设置在前述拖架21朝向上的一侧并且由减速箱固定座422与拖架21固定,驱动减速箱42的驱动减速箱轴421朝向左并且探出拖架21的左侧面,驱动主动轮43固定在驱动减速箱轴421上,驱动从动轮44固定在前述圆钢末端前接触轮轴341的左端,驱动传动带45的一端套置在驱动主动轮43上,另一端套置在驱动从动轮44上。前述机41由线路与电气控制器电气连接。

30.在前述圆钢末端升降夹轮33、圆钢末端前接触轮34以及圆钢末端后接触轮35三者之间构成有一用于供圆钢8(图1示)经过的圆钢途经空间并且该圆钢途经空间随着前述圆钢末端升降夹轮33的上升而缩小并且对圆钢末端夹住以及随着圆钢末端升降夹轮33的下降而增大并且对圆钢末端解除夹住。

31.在本实施例中,前述驱动主动轮43以及驱动从动轮44为链轮,前述驱动传动带45为传动链条。

32.由图2所示,在前述圆钢输送机架左固定座11上并且位于中部开设有一左固定座圆钢引入孔111,在圆钢输送机架左固定座11的右侧并且在对应于左固定座圆钢引入孔111的位置以水平状态固定有一圆钢引入导引管112;在前述圆钢输送机架右固定座12上并且在对应于左固定座圆钢引入孔111的位置开设有一右固定座圆钢引出孔122,在圆钢输送机架右固定座12的左侧并且在对应于圆钢引入导引管112的位置(也即在对应于右固定座圆钢引出孔122的位置)固定有一圆钢引出导引管123。

33.请重点参见图1,前述圆钢左输送装置51包括一组左机架圆钢输送滚轮511、一组左双排链轮512和一组左双排链轮传动链条513,一组左机架圆钢输送滚轮511以自左向右的间隔状态各通过左机架圆钢输送滚轮轴5111转动地设置在固定于前述圆钢输送左机架5的上部的左机架圆钢输送滚轮轴支承轴承座5112上,一组左双排链轮512的数量与一组左机架圆钢输送滚轮511的数量相等并且固定在前述左机架圆钢输送滚轮轴5111的前端,一组左双排链轮传动链条513分别套置在一组左双排链轮512中的各两相邻的左双排链轮512上;前述圆钢右输送装置61包括一组右机架圆钢输送滚轮611、一组右双排链轮612和一组右双排链轮传动链条613,一组右机架圆钢输送滚轮611以自右向左的间隔状态各通过右机架圆钢输送滚轮轴6111转动地设置在固定于前述圆钢输送右机架6的上部的右机架圆钢输送滚轮轴支承轴承座6112上,一组右双排链轮612的数量与一组右机架圆钢输送滚轮611的数量相等并且固定在前述右机架圆钢输送滚轮轴6111的前端,一组右双排链轮传动链条613分别套置在一组右双排链轮612中的各两相邻的右双排链轮612上;前述双排链轮驱动机构7包括双排链轮驱动电机71、双排链轮驱动减速箱72、主动双排链轮73、支承座74、第一主动链条75和第二主动链条76,支承座74固定在前述圆钢输送左机架5与圆钢输送右机架6的相向一端的下部之间,双排链轮驱动电机71由线路与前述的电气控制器电气控制连接并且与双排链轮驱动减速箱72传动配合并且由双排链轮驱动减速箱72连同双排链轮驱动电机71设置在前述的支承座74上,主动双排链轮73固定在双排链轮驱动减速箱72的双排链轮

驱动减速箱轴721的前端,第一主动链条75的一端以及第二主动链条76的一端分别套置在主动双排链轮73上,而第一主动链条75的另一端套置在前述的一组左双排链轮512中的位于最右端的一个一组左双排链轮上,第二主动链条76的另一端套置在前述的一组右双排链轮612中的位于最左端的一个右双排链轮上。

34.前述的一组左、右机架圆钢输送滚轮511、611的形状大体上呈工字形或称哑铃状。在使用状态下,图1所示的圆钢8从圆钢输送左机架5经本发明增设的圆钢辅助送料装置100后进入圆钢输送右机架6,由圆钢输送右机架6将圆钢8引入位于其右端的中频炉加热,出中频炉的加热的圆钢8进入位于中频炉右端的轧球机轧球。

35.在图1中还示出了一信号采集器支柱9,该信号采集器支柱9以纵向状态固定在前述的支承座74上,但也可以固定在其它合理位置,在信号采集器支柱9的上部设置有一与前述电气控制器电气连接的信号采集器91,该信号采集器91对应于前述圆钢输送机架左固定座11的右侧。在本实施例中,前述信号采集器91为红外线探头(也可称红外线光电传感器)。

36.申请人结合图1至图3描述本发明的工作过程,由位于圆钢输送左机架5的长度方向的前侧或后侧的圆钢喂送装置将圆钢8以逐根方式供给即滚落到圆钢输送左机架5上,在前述双排链轮驱动机构7的工作下带动前述的圆钢左、右输送装置51、61,从而使圆钢8得以进入前述的加热炉(即中频加热炉)。具体是:双排链轮驱动电机71工作,由其带动双排链轮驱动减速箱72,由双排链轮驱动减速箱轴721带动主动双排链轮73,由主动双排链轮73同时带动第一主动链条75以及第二主动链条76,由第一主动链条75带动前述圆钢左输送装置51的结构体系的一组左双排链轮512中的位于最右边的即自右向左数的首个(第一个)左双排链轮,再经一组左双排链轮传动链条53带动一组左机架圆钢输送滚轮511的各左机架圆钢输送滚轮轴5111,从而由一组左机架圆钢输送滚轮511在转动状态下使圆钢8向右喂送。由于与第一主动链条75同时运动的第二主动链条76驱使一组右机架圆钢输送滚轮611运动的过程与前述雷同,因而不再赘述。

37.在一组左机架圆钢输送滚轮511使圆钢8自左向右移动的过程中,圆钢8依次途经左固定座圆钢引入孔111、圆钢引入导引管112(也可称“圆钢引入引导管”)、构成于前述圆钢末端升降夹轮33和圆钢末端前接触轮34以及圆钢末端后接触轮35的三者之间的圆钢途经空间(三角区)、前述圆钢输送机架右固定座12上的位置与圆钢引入导引管112相对应的圆钢引出导引管123(也可称“圆钢引出引导管”)、与左固定座圆钢引入孔111相对应的右固定座圆钢引出孔122和圆钢输送右机架6上的一组右机架圆钢输送滚轮611使圆钢8的右端进入中频炉加热,出中频炉抵达轧球机的圆钢入口处附近如轧球机的圆钢入口的左侧(但与轧球机的圆钢入口处的左侧保持有距离)。依据专业常识,圆钢8是徐缓进入中频炉并且徐缓向轧球机的方向行移的,即整根圆钢8是徐缓并且匀速行移的。在前述过程中,当圆钢8的左端端部(即上面反复提及的圆钢末端)行移至信号采集器9的右侧时,即离开信号采集器9的探知区域(范围时),则由信号采集器91向前述的电气控制器反馈信号,由电气控制器使前述的升降夹轮作用缸38工作,升降夹轮作用缸柱381向缸体外伸展,即向上伸展,由其带动升降夹轮轴轴承座推板37向上位移,从而由该升降夹轮轴轴承座推板37带动前述的圆钢末端升降夹轮轴左、右轴承座332、333在与前述固定板轴承座前、后导板导轨3611、3621滑动配合的状态下连同圆钢末端升降夹轮33向上升起,此时在前述圆钢末端前、后接触轮34、35的配合下将圆钢8的左端端部夹住,紧接着,在前述升降夹轮作用缸38工作后即在前

述圆钢8的左端端部刚被夹住后,也即在升降夹轮作用缸38工作后延时1-2s钟左右,前述圆钢末端接触轮转动驱动机构4收到电气控制器的指令而工作,具体是:由驱动电机41带动驱动减速箱42,由驱动减速箱轴421带动驱动主动轮43,经驱动传动带45带动驱动从动轮44,由驱动从动轮44带动圆钢末端前接触轮轴341的左端,使圆钢末端前接触轮34转动,从而使左端端部即末端处于夹住状态的圆钢8打转,即转动。在驱动电机41工作后,经延时约1-2s钟,由电气控制器给指令予拖架往复位移机构2的结构体系的拖架位移作用缸22,拖架位移作用缸柱222向缸体内位移,即向右位移,带动拖架21循着拖架前、后滑动导杆13、14相应向右位移,此时,左端端部即末端处于夹住状态的并且处于转动状态的圆钢8的右端(头部)便可极时准确地送入轧球机的圆钢入口,以利轧球机轧制成钢球。在上述动作完成后,前述升降夹轮作用缸38相对于前述反向工作,从而解除对圆钢8的左端端部的夹住状态,也就是对圆钢8的左端端部释放,同时驱动电机41停止工作,并且拖架位移作用缸22相对于前述反向工作,使本发明处于接应下一根圆钢8的初始状态。

38.由于前述位于圆钢输送左机架5的长度方向的前侧或后侧的圆钢喂送装置属于现有技术,例如可参见类似于cn105710702a(一种单动力多联动钢管送料机构),因而申请人不再赘述。

39.综上所述,本发明提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1