一种站驾式前移叉车的安全控制及减震系统的制作方法

1.本发明属于站驾式前移叉车的技术领域,具体涉及到一种站驾式前移叉车的安全控制及减震系统。

背景技术:

2.站驾式前移叉车由于上下车方便,成本比坐式前移车便宜,适合在仓库等仓储环境内作业,越来越多的受到市场的欢迎。目前的站驾式前移叉车驾驶舱的操作系统一般设置两个踏板,一个是制动踏板,一个是安全踏板,一般驾驶员不习惯于操作两个驾驶踏板,也很容易误操作导致安全隐患。没有充分的操作安全系统,驾驶员下车后还可以操作,或被其他车外因素误操作,会给驾驶员和作业区域带来危险。同时现在的驾驶员站立的驾驶舱踏板都是刚性硬连接,驾驶起来容易颠簸,没有减震,长时间驾驶不舒服,容易疲劳。

技术实现要素:

3.根据背景技术中提出的问题,本发明设计一种站驾式前移叉车的安全控制及减震系统,保证驾驶员下车后或者其他因素误操作不能对叉车进行操作,保证安全。

4.发明的具体技术方案如下:一种具有减震功能的站驾式前移叉车安全控制系统,包括前移叉车的车架总成1、电气系统和站驾操作系统;所述车架总成1后端的右侧为站驾舱11;所述电气系统包括安装在车架总成1上的控制器21、电磁制动器22、驱动电机23、起升电机24和集成控制手柄25,控制器21分别和电磁制动器22、驱动电机23、起升电机24连接;所述控制器21和集成控制手柄25连锁控制着起升电机24,控制器21、电磁制动器22和集成控制手柄25连锁控制着驱动电机23;所述站驾操作系统包括水平站板31、ops开关32、制动踏板33和弹簧减震机构,制动踏板33和所述控制器21连接;所述水平站板31通过弹簧减震机构水平布置在站驾舱11的底部,制动踏板33安装在水平站板31的上端,ops开关32通过内侧支板4固定安装在水平站板31下端对应的车架总成1上,且水平站板31的底面对应ops开关32设有ops开关接触板311,使得ops开关接触板311随水平站板31向下运动时,向下按压并接通ops开关32,且ops开关32和所述控制器21连接;当驾驶员站在站驾舱11内,水平站板31向下运动,使得ops开关32接通即可触发信号至控制器21,控制器21传递信号至起升电机24,此时集成控制手柄可操控叉车门架的起升或下降;踩下制动踏板33,控制器21传递信号至电磁制动器22和驱动电机23,电磁制动器22释放作用在驱动电机23上的力,此时集成控制手柄25可操控叉车前进或后退。

5.进一步,所述ops开关32包括开关支座321,和通过回复弹簧铰接安装在开关支座

321一端的旋转手柄322,旋转手柄322的伸出端通过轮轴安装有滚动滑轮323,当ops开关接触板311向下运动并下压滚动滑轮323时,ops开关32接通,并发送信号至控制器21,当ops开关接触板311和压滚动滑轮323分离时,旋转手柄322在回复弹簧作用下转动至初始位置,ops开关32断开,此时所述电气系统停止工作。

6.进一步,所述水平站板31的底面上直立安装所述ops开关接触板311,且ops开关接触板311的下底面为斜面,当ops开关接触板311向下运动时,斜面和滚动滑轮323接触,并下压滚动滑轮323。

7.进一步,所述水平站板31上开设有踏板安装槽,且水平站板31底面对应踏板安装槽的两侧设有一对踏板支座312,制动踏板33的两侧通过一对踏板支座312和水平站板31固定连接,使得制动踏板33的脚踏通过踏板安装槽布置在水平站板31的上端。

8.进一步,所述弹簧减震机构包括布置在水平站板31底面的四个直角处的减震导向柱51,以及每个减震导向柱51上套设的减震弹簧52,每个震导向垫51通过水平支板对应安装所述车架总成1上,且减震弹簧52自由状态的长度大于减震导向柱51的高度。

9.进一步,所述内侧支板4为倒l形,l形的水平部一侧和对应车架总成1固定,l形的水平部另一侧固定安装所述ops开关32,l形的竖直部上通过导向柱512直立安装有回位弹簧324,使得水平站板31向下运动时,回位弹簧324逐渐被压缩,ops开关接触板311和滚动滑轮323缓慢接触。

10.本发明的有意技术效果:(1)本发明的一种具有减震功能的站驾式前移叉车安全控制系统,包括前移叉车的车架总成、电气系统和站驾操作系统;当驾驶员站上水平站板上之后,利用重力将ops开关接通,此时ops开关会把信号传输至控制器,控制器开始工作,此时控制器和集成控制手柄连锁控制着起升电机,操作集成控制手柄使得叉车门架上升或下降;当驾驶员站上水平站板上之后,再踩下制动踏板,控制器、电磁制动器和集成控制手柄连锁控制着驱动电机,其中控制器传递信号至电磁制动器,电磁制动器释放作用在驱动电机上的力,此时集成控制手柄可操控叉车前进或后退;因此本发明独立的ops开关,相当于座驾式叉车的座椅ops,ops开关增加了驾驶员安全保护系统,必须人站上去后使得ops开关接通,整车的控制器开始工作才能继续操作叉车,且ops开关接触板的底端斜面的设计,使得ops开关大角度可调节,不同于传统的直线压缩式,ops开关接触范围较大,控制范围内没有死点,不容易损坏。

11.(2)本发明的站驾式前移叉车安全控制系统,包括电磁制动器,电磁制动器作用力在驱动电机上让叉车停止,同时可以起到能量回收。

12.(3)本发明的站驾式前移叉车安全控制系统,控制器、电磁制动器和集成控制手柄连锁控制着驱动电机,即控制着叉车运行时前进或后退,具体的释放加速踏板可进行叉车制动,断开ops开关可进行叉车制动,集成控制手柄可对叉车反向制动,可以从不同角度和程度进行安全保护。

13.(4)本发明的站驾式前移叉车安全控制系统,水平站板通过弹簧减震机构水平布置在站驾舱的底部,驾驶人员站上水平站板后利用重力下压,先利用减震弹簧进行缓冲减震,压缩到一定距离后再接触减震导向柱进行二次减震并限位,改变传统的站驾式站板刚

性与车架连接、没有减震,长时间驾驶造成容易疲劳的问题情况,增加驾驶人员的舒适安全性。

附图说明

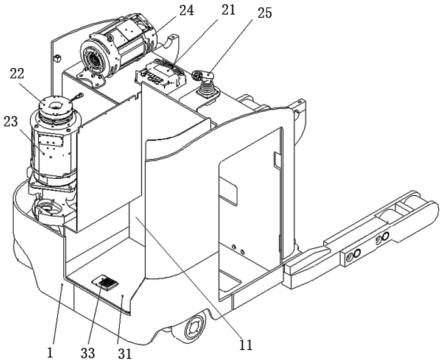

14.图1为本发明的一种具有减震功能的站驾式前移叉车安全控制系统的结构示意图。

15.图2为图1去掉水平站板的结构示意图。

16.图3为本发明的车架总成的结构示意图。

17.图4为本发明的水平站板的结构示意图。

18.图5为本发明的ops开关的结构示意图。

19.图6为本发明的站驾操作系统的ops开关和ops开关接触板分离的状态图。

20.图7为本发明的站驾操作系统的ops开关和ops开关接触板接触的状态图。

21.其中:车架总成1、站驾舱11、控制器21、电磁制动器22、驱动电机23、起升电机24、集成控制手柄25、水平站板31、ops开关接触板311、一对踏板支座312、ops开关32、开关支座321、旋转手柄322、滚动滑轮323、回位弹簧324、制动踏板33、内侧支板4、减震导向柱51、一对小方形支板511、长条形支板512、减震弹簧52。

具体实施方式

22.为使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

实施例

23.见图1和图2,一种具有减震功能的站驾式前移叉车安全控制系统,包括前移叉车的车架总成1、电气系统和站驾操作系统;所述车架总成1后端的右侧为站驾舱11;所述电气系统包括安装在车架总成1上的控制器21、电磁制动器22、驱动电机23、起升电机24和集成控制手柄25,控制器21分别和电磁制动器22、驱动电机23、起升电机24连接;所述控制器21和集成控制手柄25连锁控制着起升电机24,控制器21、电磁制动器22和集成控制手柄25连锁控制着驱动电机23;所述站驾操作系统包括水平站板31、ops开关32、制动踏板33和弹簧减震机构,制动踏板33和所述控制器21连接;ops开关32带有ops系统,当ops开关32接通可发送信号至控制器21,使得所述电气系统开始工作。

24.所述水平站板31通过弹簧减震机构水平布置在站驾舱11的底部,制动踏板33安装在水平站板31的上端,ops开关32通过内侧支板4固定安装在水平站板31下端对应的车架总成1上,且水平站板31的底面对应ops开关32设有ops开关接触板311,使得ops开关接触板311随水平站板31向下运动时,向下按压并接通ops开关32,且ops开关32和所述控制器21连接;

当驾驶员站在站驾舱11内,水平站板31向下运动,使得ops开关32接通即可触发信号至控制器21,控制器21传递信号至起升电机24,此时集成控制手柄可操控叉车门架的起升或下降;踩下制动踏板33,控制器21传递信号至电磁制动器22和驱动电机23,电磁制动器22释放作用在驱动电机23上的力,此时集成控制手柄25可操控叉车前进或后退。

25.所述弹簧减震机构包括布置在水平站板31底面的四个直角处的减震导向柱51,以及每个减震导向柱51上套设的减震弹簧52,每个震导向垫51通过水平支板对应安装所述车架总成1上,且减震弹簧52自由状态的长度大于减震导向柱51的高度。

26.其中对应位于站驾舱11右侧的水平支板为一对小方形支板511,对应位于站驾舱11右侧的水平支板为长条形支板512,且一对小方形支板511、长条形支板512分别和对应的车架总成1固定连接,并呈水平状态。

27.见图5,所述ops开关32包括开关支座321,和通过回复弹簧铰接安装在开关支座321一端的旋转手柄322,旋转手柄322的伸出端通过轮轴安装有滚动滑轮323,当ops开关接触板311向下运动并下压滚动滑轮323时,ops开关32接通,ops开关发送信号至控制器21,当ops开关接触板311和压滚动滑轮323分离时,旋转手柄322在回复弹簧作用下转动至初始位置,ops开关32断开。

28.见图4,所述水平站板31的底面上直立安装所述ops开关接触板311,且ops开关接触板311的下底面为斜面,当ops开关接触板311向下运动时,斜面和滚动滑轮323接触,并下压滚动滑轮323。

29.所述水平站板31上开设有踏板安装槽,且水平站板31底面对应踏板安装槽的两侧设有一对踏板支座312,制动踏板33的两侧通过一对踏板支座312和水平站板31固定连接,使得制动踏板33的脚踏通过踏板安装槽布置在水平站板31的上端。

30.见图3,所述内侧支板4为倒l形,l形的水平部一侧和对应车架总成1固定,l形的水平部另一侧固定安装所述ops开关32,l形的竖直部上通过导向柱512直立安装有回位弹簧324,使得水平站板31向下运动时,回位弹簧324逐渐被压缩,ops开关接触板311和滚动滑轮323缓慢接触。

31.见图5和图6,ops开关不起作用状态:当驾驶员未上车时,或者驾驶员下车后,没有重力加载在水平站板31上,水平站板31处于原始位置,没有向下移动,回位弹簧324没有被压缩,也处于原始状态。旋转手柄322处于原始水平位置,ops开关接触板311与滚动滑轮323处于分离状态,两者之间有一定的距离,减震弹簧52和减震导向柱51也处于原始状态,没有被压缩。此种状态下,由于ops开关32没有被触发信号,所以整车即使在钥匙开关打开的状态下也不能进行任务操作,集成控制手柄25上的起升下降,前进后退等都不起作用,避免了人下车之后进行操作的可能性,起到安全保护。当驾驶员下车后,回位弹簧324利用自身弹力将水平站板31顶起,保证ops开关32恢复水平位置进行断电。

32.ops开关起作用状态:当驾驶员上车时,重力加载在水平站板31上,水平站板31受到驾驶员的重力作用,开始向下移动,回位弹簧324逐渐被压缩,带动旋转手柄322向下旋转,ops开关接触板311与滚动滑轮323慢慢接触,减震弹簧52受到压力后开始压缩,当减震弹簧52和减震导向柱51处

于同一高度后,两者同时被压缩,直至压缩行程结束,此时ops开关32触发信号,信号通过线束传递给控制器21,通过控制器21的逻辑命令可以进行下一步的操作。

33.控制器21再将信号传递给驱动电机23和起升电机24,此时集成控制手柄25上的起升下降,前移倾斜等都可以正常操作。

34.当驾驶员再踩下制动踏板33后,通过控制器21将释放制动的信号传递给电磁制动器22,电磁制动器22将施加在驱动电机23的力进行释放,这时再操作集成控制手柄25就可以使叉车进行前进或后退。

35.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1