一种刮板机称重系统及方法

1.本发明涉及刮板机技术领域,尤其涉及一种刮板机称重系统及方法。

背景技术:

2.刮板机是指在封闭的矩形断面内,借助于运动着的刮板链条连续输送散状物料。在水平输送时,物料受到刮板链条在运动方向的压力及物料自身重量的作用在物料之间产生了内摩擦力,这种摩擦力保证了料层之间的稳定状态,并足以克服物料在机槽中的移动而产生的外摩擦阻力,使物料形成整体料流而被输送。

3.现有技术中,物料运输过程中,往往不清楚传输速度和传输物料的总重量,给整个物料传输带来了不确定性,难以达到预想的效果。因此,如何在刮板机输料过程中进行准确的重量测量是亟待解决的问题。

技术实现要素:

4.有鉴于此,有必要提供及一种刮板机称重系统及方法,用以克服现有技术中刮板机输料过程中难以掌握传输总量的问题。

5.为了解决上述技术问题,本发明提供一种刮板机称重系统,包括:翻板、刮板机、角度传感器以及控制器,所述翻板内置于所述刮板机中,当所述刮板机的重量发生变化时,所述刮板机与所述翻板之间的运动方向角度随着发生变化,所述角度传感器的下端连接所述翻板,其中,所述角度传感器用于测量所述翻版和所述刮板机之间的运动方向夹角,输出测量电流信号,所述控制器用于根据所述测量电流信号,输出重量参数。

6.进一步地,所述刮板机内置有齿轮,当所述齿轮每通过一格时,感应输出脉冲信号至所述控制器。

7.进一步地,所述控制器包括电源电路、感应电路、脉冲处理电路、显示电路和主控芯片,其中,所述电源电路、所述脉冲处理电路、所述显示电路和所述感应电路分别电连接至所述主控芯片。

8.进一步地,所述电源电路包括稳压芯片、第一电容和第二电容,其中,所述稳压芯片的第一端口电连接至第一电源信号和第一电容,所述稳压芯片的第三端口电连接至第二电源信号和第二电容,所述稳压芯片的第二端口接地。

9.进一步地,所述感应电路包括转速感应输入装置和角位移电路,其中:

10.所述转速感应输入装置的第一端口电连接至所述主控芯片,所述转速感应装置的第二端口接地,所述转速感应输入装置每感应一次磁铁,输出脉冲信号至所述主控芯片;

11.所述角位移电路包括感应芯片、第三电容、第四电阻,其中,所述感应芯片通过第三电容和第四电阻组成的滤波电路电连接至所述角度传感器,所述感应芯片电连接至所述主控芯片,其中,所述主控芯片每收到一次所述脉冲信号,所述感应芯片采集一次所述角度传感器输出的测量电流信号,输入至所述主控芯片。

12.进一步地,所述脉冲处理电路包括若干电阻和光电模块,其中,所述光电模块的一

端分别电连接至电压信号和若干电阻,所述光电模块的另一端分别电连接至若干电阻、所述主控芯片和电源信号,其中,当所述刮板机通过的物料达到预设重量,则输出相应的脉冲信号,控制所述显示电路的数值变化。

13.进一步地,所述显示电路包括显示芯片、接口电路和亮度调节电阻,其中,所述显示芯片和所述接口电路分别电连接至所述主控芯片,所述显示芯片与所述亮度调节电阻电连接。

14.进一步地,所述控制器还包括复位电路,其中,所述复位电路用于在刮板机称重系统开机时,对累计的物料重量进行清零。

15.进一步地,所述控制器还包括显示屏操作开关电路,所述显示屏操作开关电路包括第一开关和第二开关,当第一开关闭合时,所述刮板机空载,进行去皮处理,当第二开关闭合时,放入标定量的物料,标定物料的电流与质量关系。

16.本发明还提供一种刮板机称重方法,基于如上所述的刮板机称重系统,所述方法包括:

17.获取角度传感器的测量电流信号、空载状态下刮板机的抬高高度和刮板机的刮板长度;

18.根据所述测量电流信号、所述抬高高度和所述刮板长度,确定物料在刮板机通过时的第一高度;

19.根据所述第一高度和所述抬高高度,确定第一比例;

20.根据所述第一高度、所述第一比例和所述刮板长度,确定物料的重量参数。

21.与现有技术相比,本发明的有益效果包括:

22.在系统中,通过角度传感器的下端连接翻板,有效测量翻版和刮板机之间的角度,当刮板机的承载重量发生改变时,角度传感器输出的测量电流信号也随之发生改变,而控制器可以通过模块中的多种电路对测量电流信号进行处理,进而进行相应的数据运算,得到重量参数。

23.在方法中,首先对测量电流信号、空载状态下刮板机的抬高高度和刮板机的刮板长度进行有效的获取;然后,基于结合多种参数,确定物料通过刮板机时的第一高度;然后,将物料通过刮板机时的第一高度和刮板机空载时的抬高高度进行比较,确定对应的第一比例;最后,结合第一比例、刮板长度和第一高度,对物料重量进行相应的计算。

24.综上,本发明的刮板机输料称重装置解决了在输料过程中,不清楚传输速度和传输总量的问题,通过输料过程中的角度变化,引起角位移传感器的输出电流,通过电流变化,测出瞬时物料量。再由瞬时物料量得出累计料重。

附图说明

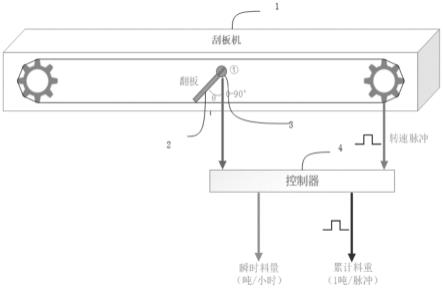

25.图1为本发明提供的刮板机称重系统一实施例的结构示意图;

26.图2为本发明提供的刮板机称重系统中控制器一实施例的结构示意图;

27.图3为本发明提供的电源电路一实施例的结构示意图;

28.图4为本发明提供的转速感应输入装置一实施例的结构示意图;

29.图5为本发明提供的角位移电路一实施例的结构示意图;

30.图6为本发明提供的脉冲处理电路一实施例的结构示意图;

31.图7为本发明提供的显示电路一实施例的结构示意图;

32.图8为本发明提供的复位电路一实施例的结构示意图;

33.图9为本发明提供的显示屏操作开关电路一实施例的结构示意图;

34.图10为本发明提供的振荡电路一实施例的结构示意图;

35.图11为本发明提供的刮板机称重方法一实施例的流程示意图;

36.图12为本发明提供的质量和电流关系一实施例的示意图;

37.图13为本发明提供的角度传感器输出电流图像一实施例的示意图;

38.图14为本发明提供的刮板机称重装置开机画面一实施例的画面示意图;

39.图15为本发明提供的参数设置画面一实施例的画面示意图;

40.图16为本发明提供的接线结构一实施例的结构示意图。

具体实施方式

41.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

42.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。此外,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

43.在本发明的描述中,提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,所描述的实施例可以与其它实施例相结合。

44.本发明提供了一种刮板机称重系统及方法,通过测量刮板机和翻板之间的变化角度引起的变化电流,有效判断刮板机物料传输过程中的实时重量,为进一步提高刮板机运输的便捷性和高效性提供了新思路。

45.在实施例描述之前,对相关词语进行释义:

46.刮板机:是煤矿采掘工作面使用的运输机械。主要用于采煤工作面和采区顺槽运输,也可在煤巷,半煤岩巷道掘进工作面使用。它能够向上,也可以向下运输,向上运输一般不超过35度。向下运输一般不超过25度,实际以不超过20度为宜。刮板机具有运输能力不受货载块度和湿度影响,机身高度小便于装载,机身长度调节方便,机体坚固能蹋于瀑破装,媒的工作面等优点,所以在多镇煤矿使用较为广泛。但它的缺点是:工作阻力大,耗电量大,溜槽磨损严重,维护和使用不当时易断链,运输距离受到一定限制。

47.基于上述技术名词的描述,现有技术中,刮板机运输物料过程中难以实时掌握物料重量变化。因而,本发明旨在提出一种高可靠性地进行刮板机称重的系统及其方法。

48.以下分别对具体实施例进行详细说明:

49.本发明实施例提供了一种刮板机称重系统,结合图1来看,图1为本发明提供的刮板机称重系统一实施例的结构示意图,包括:翻板、刮板机、角度传感器以及控制器,所述翻板内置于所述刮板机中,当所述刮板机的重量发生变化时,所述刮板机与所述翻板之间的运动方向角度随着发生变化,所述角度传感器的下端连接所述翻板,其中,所述角度传感器

用于测量所述翻版和所述刮板机之间的运动方向夹角,输出测量电流信号,所述控制器用于根据所述测量电流信号,输出重量参数。

50.在本发明实施例中,通过角度传感器的下端连接翻板,有效测量翻版和刮板机之间的角度,当刮板机的承载重量发生改变时,角度传感器输出的测量电流信号也随之发生改变,而控制器可以通过模块中的多种电路对测量电流信号进行处理,进而进行相应的数据运算,得到重量参数。

51.作为优选的实施例,所述刮板机内置有齿轮,当所述齿轮每通过一格时,感应输出脉冲信号至所述控制器。

52.在本发明实施例中,通过感应齿轮发送脉冲信号至控制器进行触发相应的信号采集。

53.作为优选的实施例,结合图2来看,图2为本发明提供的刮板机称重系统中控制器一实施例的结构示意图,所述控制器包括电源电路、感应电路、脉冲处理电路、显示电路和主控芯片,其中,所述电源电路、所述脉冲处理电路、所述显示电路和所述感应电路分别电连接至所述主控芯片。

54.在本发明实施例中,通过设置电源电路、感应电路、脉冲处理电路、显示电路和主控芯片的连接关系,构建有效的控制器。

55.作为优选的实施例,结合图3来看,图3为本发明提供的电源电路一实施例的结构示意图,所述电源电路包括稳压芯片、第一电容和第二电容,其中,所述稳压芯片的第一端口电连接至第一电源信号和第一电容,所述稳压芯片的第三端口电连接至第二电源信号和第二电容,所述稳压芯片的第二端口接地。

56.在本发明实施例中,稳压芯片的型号优选为ht7335,为单片机及各个模块提供5v电压。

57.作为优选的实施例,结合图4、图5来看,图4为本发明提供的转速感应输入装置一实施例的结构示意图,图5为本发明提供的角位移电路一实施例的结构示意图,所述感应电路包括转速感应输入装置和角位移电路,其中:

58.所述转速感应输入装置的第一端口电连接至所述主控芯片,所述转速感应装置的第二端口接地,所述转速感应输入装置每感应一次磁铁,输出脉冲信号至所述主控芯片;

59.所述角位移电路包括感应芯片、第三电容、第四电阻,其中,所述感应芯片通过第三电容和第四电阻组成的滤波电路电连接至所述角度传感器,所述感应芯片电连接至所述主控芯片,其中,所述主控芯片每收到一次所述脉冲信号,所述感应芯片采集一次所述角度传感器输出的测量电流信号,输入至所述主控芯片。

60.在本发明实施例中,刮板机转动过程中,图4中的p1每感应到一次磁铁,输出一个脉冲给单片机的int0中断,r4与c3并联,有滤波作用,起到输出信号的平滑作用。角度传感器中,随着翻板角度变换,输入一直变化的电流给 adc0832的模拟输入通道0(ch0),adc0832再将该模拟信号改为数字信号输入单片机的int1中。每收到一个int0中断,就采集一次角度传感器的输出的电流,根据电流与质量的关系式得出当前瞬时物料量。角度传感器输出 4-20ma的电流,通过adc0832转换为1-5v的电压输入单片机,单片机算出电流对应的物料量,再输出给显示模块,显示出瞬时物料量。

61.作为优选的实施例,结合图6来看,图6为本发明提供的脉冲处理电路一实施例的

结构示意图,所述脉冲处理电路包括若干电阻和光电模块,其中,所述光电模块的一端分别电连接至电压信号和若干电阻,所述光电模块的另一端分别电连接至若干电阻、所述主控芯片和电源信号,其中,当所述刮板机通过的物料达到预设重量,则输出相应的脉冲信号,控制所述显示电路的数值变化。

62.在本发明实施例中,脉冲处理电路中,每有1t物料通过刮板机,输出一个脉冲,显示屏上累计料重加1t。

63.作为优选的实施例,结合图7来看,图7为本发明提供的显示电路一实施例的结构示意图,所述显示电路包括显示芯片、接口电路和亮度调节电阻,其中,所述显示芯片和所述接口电路分别电连接至所述主控芯片,所述显示芯片与所述亮度调节电阻电连接。

64.在本发明实施例中,lcd1602的8根数据线和3根控制线e,rs和r/w 与单片机相连后即可正常工作。连接一个10kω的电位器可实现对比度的调整。 lcd1602为显示器,显示当前的瞬时物料与累计物料。滑动变阻器rv1操控显示器亮度。

65.作为优选的实施例,结合图8来看,图8为本发明提供的复位电路一实施例的结构示意图,所述控制器还包括复位电路,其中,所述复位电路用于在刮板机称重系统开机时,对累计的物料重量进行清零。

66.在本发明实施例中,每次开机对累计物料进行清零。

67.作为优选的实施例,结合图9来看,图9为本发明提供的显示屏操作开关电路一实施例的结构示意图,所述控制器还包括显示屏操作开关电路,所述显示屏操作开关电路包括第一开关和第二开关,当第一开关闭合时,所述刮板机空载,进行去皮处理,当第二开关闭合时,放入标定量的物料,标定物料的电流与质量关系。

68.在本发明实施例中,显示屏操作开关,s3按下,刮板机空载,进行去皮处理。s2按下,放入标定量的物料,标定该种物料的电流与质量关系。

69.作为优选的实施例,结合图10来看,图10为本发明提供的振荡电路一实施例的结构示意图,所述控制器还包括振荡电路,所述振荡电路包括第五电容、第六电容和晶振组件,第五电容和第六电容分别电连接至晶振组件的两端,且第五电容和第六电容远离晶振组件的一段接地。

70.在本发明实施例中,设置振荡电路为系统提供基本的时钟信号。

71.本发明实施例提供了一种刮板机称重方法,结合图11来看,图11为本发明提供的刮板机称重方法一实施例的流程示意图,基于如上所述的刮板机称重系统,包括步骤s1101至步骤s1104,其中:

72.在步骤s1101中,获取角度传感器的测量电流信号、空载状态下刮板机的抬高高度和刮板机的刮板长度;

73.在步骤s1102中,根据所述测量电流信号、所述抬高高度和所述刮板长度,确定物料在刮板机通过时的第一高度;

74.在步骤s1103中,根据所述第一高度和所述抬高高度,确定第一比例;

75.在步骤s1104中,根据所述第一高度、所述第一比例和所述刮板长度,确定物料重量。

76.在本发明实施例中,首先对测量电流信号、空载状态下刮板机的抬高高度和刮板机的刮板长度进行有效的获取;然后,基于结合多种参数,确定物料通过刮板机时的第一高

度;然后,将物料通过刮板机时的第一高度和刮板机空载时的抬高高度进行比较,确定对应的第一比例;最后,结合第一比例、刮板长度和第一高度,对物料重量进行相应的计算。

77.在本发明一个具体的实施例中,结合图12、13来看,图12为本发明提供的质量和电流关系一实施例的示意图,图13为本发明提供的角度传感器输出电流图像一实施例的示意图,空载时,翻板与刮板机运动方向夹角为θ(空载时翻板会有抖动θ为其平均值)此时电流为7ma,给定标准量的物料,翻板抖动的函数图,取其截面积进行积分,算出高度和物料的重量的关系,此时假设刮板长为l(m)(空载时刚好与刮板机接触),物料通过的高度为h(m),翻板抬起的弧度为α,角位移传感器输出电流为i(ma),则空载状态下相对0

°

状态下抬高高度为h=l(1-cosθ),即因为物料的重量与h成正比,通过算出其高度与重量的比例k(t/m),可以得出物料重量m=k

×

l

×

h。

78.其中,在输出电流在12-20ma时,角度传感器的输出电流与物料重量近似于线性关系,而输出电流与此时物料量也为线性关系,所以输出电流能直接反应此时的物料量。

79.其中,例如放入标定量60t的物料后,角度传感器输出电流如图1所示,电流在18ma上下浮动,刮板机每工作5s输出一个脉冲(此时显示电路显示瞬时物料量),720个脉冲后,物料传输完毕。此时刮板机瞬时物料量为60t/h,累计物料量为60t。18ma的积分减去12ma(去皮操作)的积分即为60t物料所对应的积分量(标定操作)。刮板机空载时,角度传感器输出电流图像如图2所示,电流在12ma上下浮动,刮板机每工作5s输出一个脉冲。

80.其中,刮板机输料称重装置解决了在输料过程中,不清楚传输速度和传输总量的问题。

①

是一个角位移传感器,下端接一翻板,刮板机每有一格通过齿轮就感应输出一个脉冲给单片机,单片机接收此时角传感器输出的电流,传感器输出电流与刮板角度有关通过其角度变化测出实时物料量。去皮操作:在空载时,测出此翻板在当前角度时的电流。加入已知重量的样品,再次测出翻板在该角度时的电流。通过此方式得出物料量与电流的关系。在通过未知重量的物料时,通过物料的高度改变翻板的角度,翻板的角度改变角位移传感器的输出电流,通过电流变化,测出瞬时物料量。再由瞬时物料量得出累计料重。

81.在本发明一个具体的实施例中,结合图14、图15来看,图14为本发明提供的刮板机称重装置开机画面一实施例的画面示意图,图15为本发明提供的参数设置画面一实施例的画面示意图,图14中,系统初始上电时,默认为停机状态,通过称重仪背面的输入端口x1=1(无源干接点输入),则系统开机,显示运行状态,同时输出运行指示信号y0=1(无源干接点输出);x1=0,系统关机,y0=0。

82.其中,停机及开机具体如下:

[0083]“脉冲计数”为传感器采样脉冲计数显示,范围0~999,当系统处于开机状态,这个数字会自动增加并自动归零;否则,说明本机处于关机状态,或有故障。

[0084]“链脉冲”为接近开关或编码器脉冲的计数值,最高999999次循环计数自动归零,此脉冲计数值可以点击“清零”按钮进行清零。如果系统运行时链脉冲没有增加,说明速度传感器有故障或掉线。

[0085]

其中,图14中的瞬时输料量及pid设置如下所示:

[0086]“瞬时输料量/电流”为单位时间输料量,单位为“吨/小时”,与此数值对应的瞬时输料电流同步显示,范围4~20ma,其中4ma对应瞬时输料量设定值下限,20ma对应设定值上

限;

[0087]“pid设定输料量”为pid启动时设定的输料量(pid设定值),pid在运行时,系统会不断向此设定值逼近,但会有小范围的波动。需要注意的是,pid本机输入设定值,只有在“就地”操作模式有效,如果打成“远程”模式,则pid设定值受控于远程4~20ma电流控制。

[0088]

其中,图14中的料位传感器ai0/ai1权重比例如下所示:

[0089]“权重比例”为ai0和ai1两个料位传感器在计算中所占的比值,这个比值可以手动修改。

[0090]“皮重电流”是ai0和ai1在去皮重之后的电流,“去皮操作”详见“参数设置”画面。

[0091]“实时电流”是ai0和ai1对应的当前料位电流,此电流越大,说明当前料位越高。

[0092]“累计料量”为输送料量的累计值(上限为9999999.9),可以在“参数设置”画面手动清零。当该数值每增加一个脉冲设定值(比如10吨)时,则输出一个脉冲信号y2=1(继电器干接点输出),该脉冲信号高电平(脉冲信号灯显示绿色)保持时间为连续两个“链脉冲”的脉冲间隔,由于这个脉冲间隔时间不固定,所以建议远方dcs对料重脉冲信号y2=1的上升沿或下降沿进行读取。

[0093]

需要说明的是,主画面仅“pid设定输料量”数字框可改写,其余均为只读。

[0094]

可以理解的是,点击主画面右下角的“参数设置”按钮,输入授权密码,则进入“参数设置”画面,点击ai0的权重比例数字框,输入ai0的比例值 (0~100),然后点击一下左上角的“修改”按钮,则ai1的权重比例自动计算生成。

[0095]

去皮操作流程:首先清空输料机的余料,保持输料机空仓运行,然后点击“去皮开始”按钮,则该按钮变成“正在去皮”状态,并闪烁。此时注意该按钮右侧的数字框的数字开始计时,当时间达到30以上数字(最大值99),再点击一下正在闪烁的“正在去皮”按钮,则去皮结束。去皮结束后,注意皮重电流就会变成当前去皮操作时的空仓料位电流,并掉电保存。

[0096]

标定操作流程:首先在样品数字框中输入被标定的样品重量,然后启动输送机,当样品开始进入输送机的同时,按下“标定开始”按钮,则该按钮变成“正在标定”按钮,并闪烁,然后等待样品输送结束。在样品输送结束时,点击一下正在闪烁的“正在去皮”按钮,则标定结束。

[0097]

点击累计料重“清零”按钮,则累计料重被清零。

[0098]

脉冲料重为设定的料重定量输出一个脉冲,用于远程计量。设定值为0~999 吨,可以点击脉冲料重数字框输入设定值,比如设定10吨,则从当前计量开始达到10吨时,y2输出一个脉冲,同时脉冲指示灯从红色变成绿色,脉冲高电平保持时间为一个链脉冲周期。在本机运行过程中,还可以看到当前值,比如当前值是8.2吨,则再增加1.8吨就会输出一个脉冲,输出脉冲的同时,当前值被自动清零,重新开始下一个脉冲料重的计数循环。

[0099]

瞬时输料电流的下限4ma、以及上限20ma对应的输料量,分别在此输入,系统自动计算生成瞬时输料电流,并通过ao0输出远程显示。例如4ma输入“0吨/小时”,20ma输入“200吨/小时”,则当瞬时输料量为100吨/小时, ao0输出的电流为12ma。

[0100]

为了避免瞬时输料量波动太大,导致瞬时输料电流波动很大,影响远程dcs 数据读取,本称重仪增加了数字滤波算法。点击“滤波深度”数字框输入1~4 级滤波深度,1级滤波代表没有经过数字滤波,2、3、4级滤波深度逐渐增加,使瞬时输料量的波动逐渐变得更加

平滑。

[0101]

其中,“修正系数”为了修正误差,修正系数为0.001~2.0可调,默认值为1.0,输送机机运行一段时间后,实际输料量与本称重仪显示料重可能会有一定误差,此时可以在“修正系数”数字框中输入一个大于1(比如1.092)或小于1(比如0.871)的系数,则称重仪会自动修正误差,使后期的输料量和称重仪显示料重更加接近。此校正操作可以在平时运行中不断修正,直到误差达到一个满意的范围。

[0102]

其中,按钮“开”和“关”分别为pid的开启和关闭按钮,pid开启或关闭后,两个按钮中间的指示灯会显示“pid开(绿色)”或“pid关(红色)”;

[0103]“远程”和“就地”按钮分别用于远程和就地切换,“远程”或“就地”模式切换后,两个按钮中间的指示灯也会有相应显示。当远程模式打开,pid 的设定值只能通过ai2输入4~20ma电流来控制,4ma对应设定值下限0吨/ 小时,20ma对应设定值上限,这个上限就是图11中的“4~20ma量程”右侧的数字框,点击该数字框可输入20ma对应的设定值上限。

[0104]

pid参数设置,出厂时已经设定默认值p=1000,i=15,d=500,ts=500,但这个值不一定是最优的,用户可以根据不同工况稍作微调。

[0105]

p参数设置:p太小,则pid调节速度跟不上被控量(瞬时输料量)的变化,会导致pid失效;p太大,则被控量可能会围绕目标值(pid设定输料量) 来回振荡,系统难以稳定下来;

[0106]

i参数设置:先把i参数设置一个很大的值,有利于调节p参数时系统很快稳定下来,当反复调节选择一个合适的p参数,使被控量稳定下来后,系统会存在一个稳态误差,也就是被控量和目标值之间的稳定差值。此时再慢慢减小 i参数,有利于缩小稳差,提高pid控制精度;但i参数太小,系统又容易产生振荡;

[0107]

d参数设置:加大d参数的值有利于减小振荡的幅度,又称为“超调”和“过冲”,但是d太大,则pid过于敏感,反而容易激发振荡;

[0108]

ts参数设置:ts为系统采样时间,这个时间是根据被控量的变化率而定,对于输送机来说,被控量的变化率一般都是秒级以上(链脉冲周期》1s),所以ts采样时间出厂的默认设置为500ms,用户也可以根据输送机的运行速度适当微调,如果输送机速度很快则减小ts参数,反之则适当增大ts参数。

[0109]

总之,pid参数的设置在工程上很难找到一个约定俗成的办法,只能根据设备实际运行状态,慢慢摸索,逐渐优化。

[0110]

需要说明的是,图15中右上角的“维修”按钮仅用于厂家调试,用户不可随意点击。

[0111]

进一步,结合图16来看,图16为本发明提供的接线结构一实施例的结构示意图,ai0和ai1的输入范围0~20ma或4~20ma均可,因为料位高度还要去皮;

[0112]

di:x0~x3,do:y0~y3均为无源干接点,com/com1/com2均为电隔离;

[0113]

x0为料重脉冲测试信号,当x0=1,料重脉冲y2=1,可测试远程计料脉冲;

[0114]

x1为开机信号,仅在x1=1时本称重仪才会运行,同时y0=1输出运行指示;

[0115]

x2为npn转速脉冲输入,转速传感器的信号地需要共com端子;

[0116]

y2为料重脉冲输出,比如每达到10吨(设定值)时输出一个脉冲y2=1。

[0117]

本发明公开了一种刮板机称重系统及方法,在系统中,通过角度传感器的下端连接翻板,有效测量翻版和刮板机之间的角度,当刮板机的承载重量发生改变时,角度传感器输出的测量电流信号也随之发生改变,而控制器可以通过模块中的多种电路对测量电流信

号进行处理,进而进行相应的数据运算,得到重量参数。在方法中,首先对测量电流信号、空载状态下刮板机的抬高高度和刮板机的刮板长度进行有效的获取;然后,基于结合多种参数,确定物料通过刮板机时的第一高度;然后,将物料通过刮板机时的第一高度和刮板机空载时的抬高高度进行比较,确定对应的第一比例;最后,结合第一比例、刮板长度和第一高度,对物料重量进行相应的计算。

[0118]

本发明技术方案,提供的刮板机输料称重装置解决了在输料过程中,不清楚传输速度和传输总量的问题,通过输料过程中的角度变化,引起角位移传感器的输出电流,通过电流变化,测出瞬时物料量。再由瞬时物料量得出累计料重。

[0119]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1