一种船用起重机的自动防摇控制方法与流程

本发明涉及一种船用起重机的自动防摇控制方法,属于船用起重机。

背景技术:

1、船用起重机是海洋工程装备中非常重要的一种装备,可以进行海上设施建设、货物转运和勘探等工作。船舶在海面上受风浪等海洋环境因素的干扰,会发生横摇、纵摇、升沉等运动,船用起重机吊装过程中基座会随着船舶同步运动,会造成负载摇摆,影响吊运过程的安全、定位精度和吊装作业速度。目前部分船舶上配置有单自由度波浪补偿起重机,可以对海上吊装过程中的升沉运动进行单自由度补偿,补偿吊装重物和甲板间的垂向运动,但是无法补偿吊装重物其他自由度的运动,无法减少吊装过程中的重物摇摆,影响吊装安全,无法适用于需要精确定位的海上吊装作业。

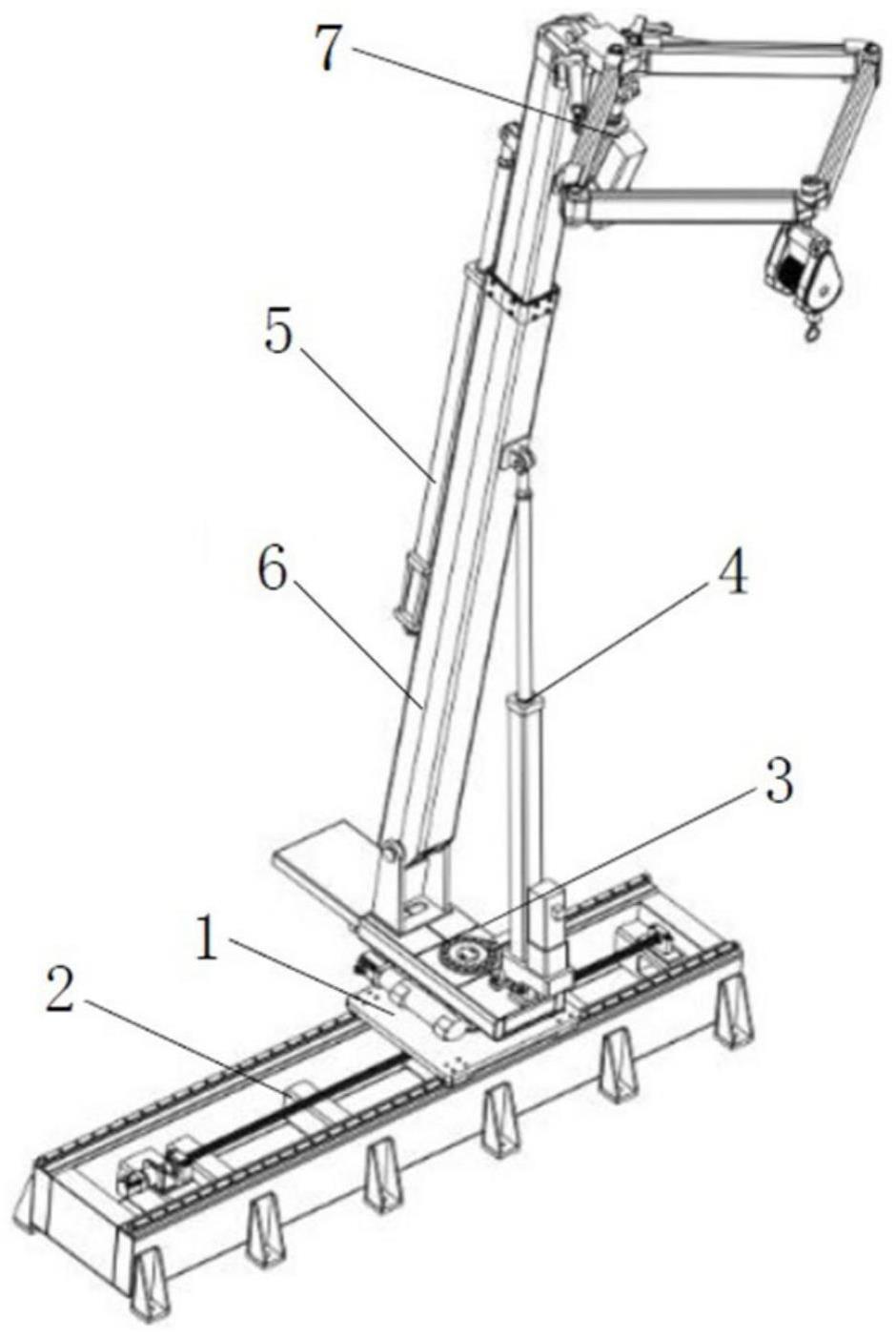

2、对此,提出一种包含多自由度波浪补偿机构的船用起重机,如图1所示,船用起重机包括用于安装在船舶上的基座、安装在基座上的行走机构2、安装在行走机构2上的回转机构3、安装在回转机构3上的吊臂6、用于控制吊臂6伸缩的伸缩机构5以及用于控制吊臂6俯仰的主俯仰机构4,回转机构3可以使吊臂6产生360度回转,行走机构2可以使吊臂6沿船舶艏艉方向直线移动。

3、除此之外,船用起重机还包括安装在吊臂6顶端的补偿机构7,如图2所示,补偿机构7包括由第一连杆71、第二连杆72、第三连杆73和第四连杆74组成的菱形机构,第一连杆71和第二连杆72的一端相对于吊臂6铰接设置、另外一端分别与第三连杆73和第四连杆74的一端铰接,第三连杆73和第四连杆74的另外一端通过吊点轴79铰接相连,吊点轴79的下方连接有吊钩70。补偿机构7还包括与第一连杆71相连以控制第一连杆71摆动的第一伸缩动力装置76以及与第二连杆72相连以控制第二连杆72摆动的第二伸缩动力装置77。当第一伸缩动力装置76和第二伸缩动力装置77伸长或缩短时,就可以控制第一连杆71和第二连杆72摆动,连带使第三连杆73和第四连杆74移动,进而使吊点前后移动,并且当第一伸缩动力装置76和第二伸缩动力装置77的伸长量不等时,吊点还可以左右偏摆,从而实现在菱形机构所覆盖范围内任意位置的移动。

4、进一步地,补偿机构7还包括与吊臂6的顶端铰接相连的连接块75,连接块75与吊臂6之间的铰接轴线水平延伸,第一连杆71和第二连杆72的一端铰接在连接块75上,第一伸缩动力装置76和第二伸缩动力装置77分别铰接在连接块75的相背两个侧壁上。补偿机构7还包括一端铰接在吊臂6上、另外一端铰接在连接块75底部的第三伸缩动力装置78,第三伸缩动力装置78用于控制连接块75上下俯仰,从而对船舶在海上的升沉运动进行补偿。

5、上述补偿机构7通过三个伸缩动力装置对吊点运动进行多自由度补偿,使受船舶摇摆而发生偏移的吊点重新回到船舶摇摆前的位置,但是上述补偿机构仅公开了具体的机械结构,实际应用时,如何根据船舶的实际摇摆情况来实时精确地控制吊点的位移,目前缺少相应的自动控制方法,是本领域技术人员急需解决的技术难题。

技术实现思路

1、本发明的目的在于提供一种可操作性高、能够根据船舶的实际摇摆情况来实时精确地控制吊点位移的船用起重机的自动防摇控制方法。

2、为实现上述目的,本发明中的船用起重机的自动防摇控制方法采用如下技术方案:

3、船用起重机的自动防摇控制方法,包括以下步骤:

4、步骤一,在船用起重机上安装姿态传感器,姿态传感器的x轴与船舶艏艉方向一致,z轴在船舶静止状态下保持水平向上,利用姿态传感器实时采集船舶的横摇、纵摇姿态数据;

5、步骤二,根据空间坐标转换,计算出菱形机构前端的吊点在绝对坐标系下的位移;

6、步骤三,根据位移量计算出吊点需要到达的实时位置,控制补偿机构的第一伸缩动力装置和第二伸缩动力装置动作对菱形机构进行补偿,消除船舶摇摆对吊点位移的影响,保持吊点在绝对坐标系下的相对静止,减小重物的摇摆角度。

7、上述技术方案的有益效果在于:通过姿态传感器实时采集船舶的横摇、纵摇姿态数据;通过空间坐标转换,计算出菱形机构前端的吊点在绝对坐标系下的位移;通过控制补偿机构的第一伸缩动力装置和第二伸缩动力装置动作对菱形机构进行补偿,消除船舶摇摆对吊点位移的影响,保持吊点在绝对坐标系下的相对静止,减小重物的摇摆角度,控制方法可操作性高,控制精确。

8、进一步地,姿态传感器安装在行走机构上,在步骤一中利用姿态传感器采集船舶的横摇、纵摇姿态数据的同时,利用光电编码器采集船用起重机的行走机构、回转机构、伸缩机构以及主俯仰机构的位置信息;在步骤二中,建立空间绝对坐标系与回转坐标系之间的坐标转换,回转坐标系包含主俯仰角和回转角,根据步骤一采集的信息计算出船舶摇摆状态下传递到吊点在绝对坐标系下的位移量;在步骤三中,建立空间绝对坐标系与第一伸缩动力装置和第二伸缩动力装置伸长量之间的坐标转换,根据吊点的实位移量计算得出第一伸缩动力装置和第二伸缩动力装置的伸长量。

9、上述技术方案的有益效果在于:计算更加简单,控制更加精确。

10、进一步地,进行防摇摆控制时仅补偿机构的第一伸缩动力装置和第二伸缩动力装置进行自动控制补偿,船用起重机的行走机构、回转机构、伸缩机构以及主俯仰机构不动,故补偿机构与吊臂的连接位置相对于船舶摇摆中心的坐标始终为固定值。

11、上述技术方案的有益效果在于:计算更加简单,可操作性更高。

12、进一步地,根据吊点在z轴的位移量和菱形机构对角线的长度计算出菱形机构的俯仰角,进一步得出第三伸缩动力装置的伸长量。

13、上述技术方案的有益效果在于:可以对船舶在海上的升沉运动进行补偿,功能更加强大。

14、进一步地,在步骤三中,根据第一伸缩动力装置和第二伸缩动力装置运行控制的滞后性和船舶摇摆的周期性特点,采用基于预测的前馈控制算法对菱形机构进行补偿。

15、上述技术方案的有益效果在于:采用基于预测的前馈控制是当扰动产生的被控量还未变化以前,就根据扰动作用的大小进行控制,以补偿扰动作用对被控变量的影响,它较之普通的前馈控制和反馈控制系统能更加及时的进行控制,并且不受第一伸缩动力装置和第二伸缩动力装置运动控制滞后的影响。

技术特征:

1.一种船用起重机的自动防摇控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的船用起重机的自动防摇控制方法,其特征在于,姿态传感器安装在行走机构(2)上,在步骤一中利用姿态传感器采集船舶的横摇、纵摇姿态数据的同时,利用光电编码器采集船用起重机的行走机构(2)、回转机构(3)、伸缩机构(5)以及主俯仰机构(4)的位置信息;在步骤二中,建立空间绝对坐标系与回转坐标系之间的坐标转换,回转坐标系包含主俯仰角和回转角,根据步骤一采集的信息计算出船舶摇摆状态下传递到吊点在绝对坐标系下的位移量;在步骤三中,建立空间绝对坐标系与第一伸缩动力装置(76)和第二伸缩动力装置(77)伸长量之间的坐标转换,根据吊点的实位移量计算得出第一伸缩动力装置(76)和第二伸缩动力装置(77)的伸长量。

3.根据权利要求2所述的船用起重机的自动防摇控制方法,其特征在于,进行防摇摆控制时仅补偿机构(7)的第一伸缩动力装置(76)和第二伸缩动力装置(77)进行自动控制补偿,船用起重机的行走机构(2)、回转机构(3)、伸缩机构(5)以及主俯仰机构(4)不动,故补偿机构(7)与吊臂(6)的连接位置相对于船舶摇摆中心的坐标始终为固定值。

4.根据权利要求1~3中任意一项所述的船用起重机的自动防摇控制方法,其特征在于,根据吊点在z轴的位移量和菱形机构对角线的长度计算出菱形机构的俯仰角,进一步得出第三伸缩动力装置(78)的伸长量。

5.根据权利要求1~3中任意一项所述的船用起重机的自动防摇控制方法,其特征在于,在步骤三中,根据第一伸缩动力装置(76)和第二伸缩动力装置(77)运行控制的滞后性和船舶摇摆的周期性特点,采用基于预测的前馈控制算法对菱形机构进行补偿。

技术总结

本发明涉及一种船用起重机的自动防摇控制方法,属于船用起重机技术领域。自动防摇控制方法包括:在船用起重机上安装姿态传感器,利用姿态传感器实时采集船舶的横摇、纵摇姿态数据;根据空间坐标转换,计算出菱形机构前端的吊点在绝对坐标系下的位移;根据位移量计算出吊点需要到达的实时位置,控制补偿机构的第一伸缩动力装置和第二伸缩动力装置动作对菱形机构进行补偿,消除船舶摇摆对吊点位移的影响,保持吊点在绝对坐标系下的相对静止,减小重物的摇摆角度。本发明的自动防摇控制方法可操作性高,控制精确,能够根据船舶的实际摇摆情况来实时精确地控制吊点的位移,提高海上吊装作业的安全性、定位精度和效率。

技术研发人员:陈东,陈延伟,于志广,任世永,唐峥,张基明,何朝勋,穆永涛,贾空军,张玲玲,宋向涛

受保护的技术使用者:中国船舶重工集团公司第七一三研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!