一种嵌入式齿轮比调速起重机车轮的制作方法

1.本发明涉及起重机车轮技术领域,尤其涉及一种嵌入式齿轮比调速起重机车轮。

背景技术:

2.起重机车轮,是用于起重机移动设备的行走车轮,一般与轨道进行接触,在轨道上滚动运行,起重机车轮是承载机体重量,提供移动动力的重要部件,行走车轮的动力主要来自于外接的电机等动力源,通常为电机直驱起重机车轮。现有的车轮的行走轮一般都具有调速的功能。

3.例如专利授权公开号为cn113879966b、公告日为20220308所公开的一种嵌入式行星调速起重机车轮,包括车轮、行星轮系,行星轮系包括行星架、行星齿轮、齿圈、太阳轮、传动轴,车轮同轴连接行星轮系组的输出端,行星轮系组的输入端啮合驱动齿轮;行星轮系的输出端连接其相邻的行星轮系的输入端;驱动齿轮套设在转轴上;行星架固定,行星齿轮为双行星轮,双行星轮设置在行星架上,双行星轮的齿轮分别外啮合太阳轮、内啮合齿圈的内齿,并且该两个齿轮外啮合等。

4.上述嵌入式行星调速起重机车轮虽然能够达到调速的效果,但是轮子主体和调速部件是分开设置的,体积庞大,起重机的安装空间有限,不便于安装,并且在急停时,需要使电机自锁提供阻力,从而让车轮尽快停止,这会导致电机负荷过大,损坏电机,使得电机寿命缩短,同时车轮会因为惯性而发生滚动,无法达到很好的急停效果,稳定性低。

5.根据上述现有技术中所存在的缺点,特此设计出可以克服现有技术缺点的一种体积紧凑,所占空间小,可达到车轮急停的效果,稳定性高的嵌入式齿轮比调速起重机车轮。

技术实现要素:

6.本发明为了克服上述现有技术体积庞大,所占空间大,无法达到很好的急停效果,稳定性低的缺点,本发明要解决的技术问题是提供一种体积紧凑,所占空间小,可达到车轮急停的效果,稳定性高的嵌入式齿轮比调速起重机车轮。

7.为了解决上述技术问题,本发明提供了这样一种嵌入式齿轮比调速起重机车轮,包括有安装架和车轮,安装架的一侧设有车轮,还包括有第一支架、第一轴承、变速机构、可调式传动组件和动力输入机构,安装架靠近车轮的一侧设有穿设于该车轮的第一支架,第一支架上套设有第一轴承,车轮套设在第一轴承上,第一支架上设有多个用于改变车轮转速的变速机构,安装架上设有可调式传动组件和动力输入机构,可调式传动组件用于将动力输入机构的输出动力传递至不同的变速机构,以实现对车轮的转速进行调节。

8.优选地,变速机构包括有齿环、第二支架、传动轴、第一直齿轮、转轴和齿轮组,车轮上设有与其同心设置的齿环,第一支架靠近齿环的位置上设有第二支架,第二支架上转动设有传动轴,传动轴上设有与齿环啮合的第一直齿轮,第二支架上转动设有转轴,转轴与传动轴之间设有用于驱动该传动轴的齿轮组。

9.优选地,可调式传动组件包括有气缸、滑块、第一棱杆、蜗杆、适应组件和第一锥齿

轮,安装架上设有气缸,气缸的活塞杆上设有滑块,滑块上转动设有第一棱杆,第一棱杆上滑动设有用于驱动齿轮组的蜗杆,蜗杆适于在气缸的驱动下分别与不同的齿轮组进行配合,蜗杆与滑块之间设有用于该蜗杆适应不同的齿轮组的适应组件,第一棱杆上设有第一锥齿轮,第一锥齿轮用于将动力输入机构的输出动力传递至蜗杆。

10.优选地,动力输入机构包括有第三支架、第二棱杆、第二锥齿轮、连接架和第二轴承,第一支架上设有第三支架,第三支架上转动设有垂直于蜗杆的第二棱杆,第二棱杆的一端转动穿设于安装架,第二棱杆的另一端滑动设有与第一锥齿轮啮合的第二锥齿轮,滑块靠近第二锥齿轮的一侧设有连接架,连接架上设有两个滑动套设在第二棱杆上的第二轴承,两个第二轴承分别位于第二锥齿轮的两侧。

11.优选地,齿轮组包括有第二直齿轮、第三直齿轮和蜗轮,传动轴上设有第二直齿轮,转轴上设有第三直齿轮和蜗轮,第三直齿轮与第二直齿轮啮合,蜗杆与蜗轮啮合配合。

12.优选地,变速机构设有两个,其中一个变速机构为低速机构,另一个变速机构为高速机构,低速机构和高速机构分别用于使车轮处于低速旋转状态和高速旋转状态,低速机构中的第一直齿轮的直径小于高速机构中的第一直齿轮的直径,低速机构中的第三直齿轮与第二直齿轮的传动比大于高速机构中的第三直齿轮与第二直齿轮的传动比,可调式传动组件用于使车轮在低速旋转状态和高速旋转状态之间转换。

13.优选地,适应组件包括有转环和弹簧,滑块上转动设有与第一棱杆同心设置的转环,第一棱杆滑动贯穿于转环,第一棱杆与转环之间设有弹簧。

14.优选地,还包括有用于输送润滑油的输送机构,输送机构包括有注油管、油泵、软管和喷淋管,安装架上穿设有连通至车轮内部的注油管,变速机构中的第二支架上设有油泵,油泵的排油管上连通有软管,软管上连通有与滑块相连的喷淋管,喷淋管位于蜗杆、第一锥齿轮和第二锥齿轮的正上方。

15.优选地,还包括有第四直齿轮和第五直齿轮,油泵的输入轴上设有第四直齿轮,转轴上设有与第四直齿轮啮合的第五直齿轮。

16.本发明在克服现有技术缺点的基础上,还能够达到的有益效果有:1、变速机构安装在车轮主体内,体积紧凑,通过蜗杆与蜗轮的自锁功能可达到车轮急停的效果,防止电机受损,同时防止车轮随意滚动,提高了稳定性。

17.2、通过适应组件中的弹簧弹性的作用能够保证蜗杆的滑动位置,以此当本装置在低速旋转状态与高速旋转状态之间切换时,保证蜗杆与蜗轮能够快速顺利地进行啮合。

18.3、通过注油管将润滑油注入至车轮内,然后通过第四直齿轮与第五直齿轮的配合,在使用本装置时自动且同步地进行润滑操作,保证了本装置的顺利进行,同时方便了操作人的操作。

附图说明

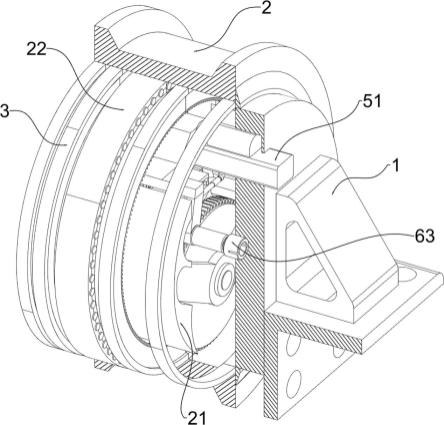

19.图1为本发明的立体结构示意图。

20.图2为本发明的内部零件示意图,其中的安装架和车轮均被半剖开。

21.图3为本发明安装架、第一支架和第一轴承的立体结构示意图。

22.图4为本发明变速机构的部分立体结构示意图。

23.图5为本发明变速机构的立体结构示意图。

24.图6为本发明低速机构和高速机构的立体结构示意图。

25.图7为本发明齿轮组的立体结构示意图。

26.图8为本发明可调式传动组件和动力输入机构的立体结构示意图。

27.图9为本发明可调式传动组件的部分立体结构示意图。

28.图10为本发明动力输入机构的部分立体结构示意图。

29.图11为本发明的部分立体结构示意图。

30.图12为本发明输送机构的部分立体结构示意图。

31.图13为本发明输送机构的立体结构示意图。

32.附图中的标记为:1-安装架,2-车轮,21-第一支架,22-第一轴承,3-变速机构,301-低速机构,302-高速机构,31-齿环,32-第二支架,33-传动轴,34-第一直齿轮,35-转轴,36-齿轮组,41-第二直齿轮,42-第三直齿轮,43-蜗轮,5-可调式传动组件,51-气缸,52-滑块,54-第一棱杆,55-蜗杆,56-第一锥齿轮,6-动力输入机构,61-第三支架,63-第二棱杆,64-第二锥齿轮,65-连接架,66-第二轴承,71-转环,72-弹簧,8-输送机构,80-注油管,81-油泵,82-软管,83-喷淋管,91-第四直齿轮,92-第五直齿轮。

具体实施方式

33.下面结合附图和实施例对本发明作进一步的说明。

34.实施例1一种嵌入式齿轮比调速起重机车轮,如图1-4所示,包括有安装架1、车轮2、第一支架21、第一轴承22、变速机构3、可调式传动组件5和动力输入机构6,安装架1的后侧设有车轮2,安装架1靠近车轮2的一侧设有穿设于该车轮2中部的第一支架21,第一支架21的中部套设有第一轴承22,车轮2套设在第一轴承22上,第一轴承22的内外圈分别与第一支架21和车轮2相连,第一支架21上设有两个用于改变车轮2转速的变速机构3,安装架1上设有可调式传动组件5和动力输入机构6,可调式传动组件5用于将动力输入机构6的输出动力传递至变速机构3,以实现对车轮2的转速进行调节。

35.如图5所示,变速机构3包括有齿环31、第二支架32、传动轴33、第一直齿轮34、转轴35和齿轮组36,车轮2的内圈连接有与其同心设置的齿环31,第一支架21靠近齿环31的位置上焊接有第二支架32,第二支架32上转动设有传动轴33,传动轴33上设有与齿环31啮合的第一直齿轮34,第二支架32上转动设有转轴35,转轴35与传动轴33之间设有用于驱动该传动轴33的齿轮组36。

36.如图8、图9和图11所示,可调式传动组件5包括有气缸51、滑块52、第一棱杆54、蜗杆55、适应组件和第一锥齿轮56,安装架1上栓接有气缸51,气缸51的活塞杆上连接有滑块52,滑块52上转动连接有第一棱杆54,第一棱杆54上滑动设有用于驱动齿轮组36的蜗杆55,蜗杆55适于在气缸51的驱动下分别与不同的齿轮组36进行配合,蜗杆55与滑块52之间设有用于该蜗杆55适应不同的齿轮组36的适应组件,第一棱杆54上连接有第一锥齿轮56。

37.如图8和图10所示,动力输入机构6包括有第三支架61、第二棱杆63、第二锥齿轮64、连接架65和第二轴承66,第一支架21的上部栓接有第三支架61,第三支架61上转动设有垂直于蜗杆55的第二棱杆63,第二棱杆63的前端转动穿设于安装架1,第二棱杆63的后端滑动设有与第一锥齿轮56啮合的第二锥齿轮64,滑块52靠近第二锥齿轮64的一侧栓接有连接

架65,连接架65上设有两个滑动套设在第二棱杆63上的第二轴承66,两个第二轴承66分别位于第二锥齿轮64的两侧,第二轴承66的内外圈分别与第二锥齿轮64和连接架65相连。

38.如图6和图7所示,齿轮组36还包括有第二直齿轮41、第三直齿轮42和蜗轮43,传动轴33上通过键连接的方式连接有第二直齿轮41,转轴35上通过键连接的方式连接有第三直齿轮42和蜗轮43,第三直齿轮42与第二直齿轮41啮合,蜗杆55与蜗轮43啮合配合。

39.如图5所示,变速机构3设有两个,两个变速机构3呈前后设置,后方变速机构3为低速机构301,前方变速机构3为高速机构30202,低速机构301和高速机构30202分别用于使车轮2处于低速旋转状态和高速旋转状态,低速机构301中的第一直齿轮34的直径小于高速机构30202中的第一直齿轮34的直径,低速机构301中的第三直齿轮42与第二直齿轮41的传动比大于高速机构30202中的第三直齿轮42与第二直齿轮41的传动比,可调式传动组件5用于使车轮2在低速旋转状态和高速旋转状态之间转换。

40.如图11所示,适应组件包括有转环71和弹簧72,滑块52上转动设有与第一棱杆54同心设置的转环71,第一棱杆54滑动贯穿于转环71,第一棱杆54与转环71之间连接有弹簧72。

41.操作人可以根据具体情况将本装置中相应的技术方案应用在嵌入式齿轮比调速起重机车轮2的技术上,具体地,本装置适用于起重机中的行走轮,初始时,蜗杆55与低速机构301中的蜗轮43啮合,本装置为低速旋转状态,当需要使用本装置时,首先,通过安装架1将本装置安装在起重机中相应的部位中进行使用,然后使动力输入机构6中的第二棱杆63外接电机,通过电机驱动第二棱杆63旋转,第二棱杆63会通过第二锥齿轮64和第一锥齿轮56的啮合带动蜗杆55旋转,蜗杆55会与低速机构301中的蜗轮43啮合,蜗轮43会通过转轴35带动第三直齿轮42旋转与第二直齿轮41啮合,从而通过齿轮组36带动传动轴33低速旋转,传动轴33会通过第一直齿轮34带动齿环31旋转,齿环31会带动车轮2低速旋转,以此使用本装置,然后需要使车轮2停止旋转时,使电机停止驱动第二棱杆63,通过蜗杆55与蜗轮43的自锁功能可达到车轮2急停的效果,无需控制电机的输出轴反向旋转,以此防止电机受损的现象发生,同时防止车轮2随意滚动,提高了本装置的稳定性,然后操作人控制可调式传动组件5中的气缸51,使气缸51的活塞杆通过滑块52带动蜗杆55向前移动,蜗杆55会脱离低速机构301中的蜗轮43然后与高速机构302中的蜗轮43啮合,以此通过气缸51的驱动使本装置从低速旋转状态切换至高速旋转状态,从而方便地调节车轮2的旋转速度,在蜗杆55向前移动与高速机构302中的蜗轮43啮合的过程中,蜗杆55能够在第一棱杆54上滑动,以此防止蜗杆55上的齿牙与蜗轮43上的齿牙发生过于激烈的碰撞,而通过适应组件中的弹簧72弹性的作用能够保证蜗杆55的滑动位置,以此当本装置在低速旋转状态与高速旋转状态之间切换时,保证蜗杆55与蜗轮43能够快速顺利地进行啮合,然后操作人控制气缸51的活塞杆带动滑块52向后移动便能够使本装置从高速旋转状态切换回低速旋转状态。

42.实施例2在实施例1的基础之上,如图12和图13所示,还包括有用于输送润滑油的输送机构8,输送机构8包括有注油管80、油泵81、软管82和喷淋管83,安装架1上穿设有连通至车轮2内部的注油管80,变速机构3中的第二支架32上栓接有油泵81,油泵81的排油管上连通有软管82,软管82上连通有与滑块52相连的喷淋管83,喷淋管83位于蜗杆55、第一锥齿轮56和第二锥齿轮64的正上方。

43.如图13所示,还包括有第四直齿轮91和第五直齿轮92,油泵81的输入轴上通过键连接的方式连接有第四直齿轮91,转轴35上通过键连接的方式连接有与第四直齿轮91啮合的第五直齿轮92。

44.通过注油管80将润滑油注入至车轮2内三分之一的位置上,然后在使用本装置,电机驱动第二棱杆63旋转时,转轴35会带动第五直齿轮92旋转与第四直齿轮91啮合,第四直齿轮91会带动油泵81的输入轴旋转从而驱动油泵81运行,油泵81会将车轮2内的润滑油抽吸至软管82内,软管82会将润滑油输送至喷淋管83内,喷淋管83会将油液喷出至蜗杆55、第一锥齿轮56和第二锥齿轮64上,以此在使用本装置时自动且同步地进行润滑操作,保证了本装置的顺利进行,同时方便了操作人的操作,另外,需要说明的是,在本实施例中,本装置经过防漏油处理。

45.以上所述实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1