一种包装砂浆自动打包码垛装置的制作方法

1.本发明涉及砂浆自动化打包领域,尤其涉及一种包装砂浆自动打包码垛装置。

背景技术:

2.干粉砂浆目前的打包方式一般为,通过存储砂浆的存储仓与包装袋对齐,通过存储仓排出砂浆对包装袋进行装填,装填完成后将装填有砂浆的包装袋运输至下一道工序,再对包装袋进行封口打包,打包完成后通过输送线运输至存储位置,在装填到打包,打包到装填的过程中均需要输送线进行运输,输送的设置会对占地面积要求较高,对于空间有限的厂房,从而流水线会对厂家的整体生产效率降低。

技术实现要素:

3.本发明针对现有技术需要加大的面积来对砂浆进行打包和码垛的缺点,提供了一种包装砂浆自动打包码垛装置。

4.为了解决上述技术问题,本发明通过下述技术方案得以解决:一种包装砂浆自动打包码垛装置,包括打包装置和堆垛装置,打包装置配合设置有用于存储砂浆的存储仓和用于打包的包装袋卷材,打包装置包括机架、用于对包装袋开口处进行夹持和提拉的提拉组件,提拉组件可带动包装袋开口沿机架高度方向移动,提拉组件开设有将存储仓内砂浆灌入包装袋的灌入口,机架内可沿高度方向滑移设置有封口切断组件,封口切断组件可件机架内的包装袋卷材进行封口或/和切断,机架沿高度方向开设有至少一个出货口,机架沿高度方向滑动设置有导向板,导向板可与出货口相对设置,堆垛装置包括限位支架和可沿限位支架高度方向升降的承接板,当填装完成的包装袋卷材可通过封口切断组件形成单独填装有砂浆的包装袋,承接板移动至相对高度,包装袋通过导向板滑落至承接板。

5.采用上述方案,当提拉组件提拉包装袋一定长度后,通过封口切断装置对包装袋进行切断且对需要装填的包装袋一端进行封口,存储仓对包装袋进行填装,填装完成后,封口切断组件移动至包装内干粉砂浆的上方部分对齐进行封口,填装封口完成的包装袋通过出货口排出,承接板沿高度方向移动,可驱使承接板与出货口对齐,当承接板上已经承接有包装袋时,承接板上最上方的包装与出货口对齐,从而依次承接出货口排出的包装袋。

6.作为优选,封口切断组件可将打包装置内的包装袋卷材沿高度分割为多个包装袋,机架沿高度方向开设有与所切割包装袋数量一致的出货口。

7.采用上述方案,存储仓对包装袋为间歇性填装,当填装完一定重量后,存储仓停止对包装袋进行填装,进入包装袋内干粉砂浆始终位于包装袋内的最下方,封口切断组件移动至包装内干粉砂浆的上方部分对齐进行封口和切断,存储仓填装数次根据所需切断的包装袋数量对应,位于打包装置内的包装袋用完,通过提拉组件重新提拉导向座上包装袋,从而形成循环打包作业,机架上沿高度方向开设有至少一个出货口,出货口数量有与切断包装袋数量一致,不同的出货口位于机架的不同高度分别与不同高度的包装袋相对,导向板与封口切断组件同步移动,当封口切断组件对包装袋进行切断前,先驱使导向板与相对高

度的出货口对齐,封口切断组件再对包装袋进行封口切断,切断下来的包装袋通过导向板从相对高度的出货口移出,承接板沿高度方向移动可与不同高度的出货口对齐,从而接应不同高度出货口排出的包装袋。

8.作为优选,封口切断组件包括可沿高度方向滑移的升降台二,导向板与升降台二枢接,升降台二连接有驱使导向板绕枢接处转动的驱动器一,导向板受控于驱动器一可呈与升降台二平行的收纳状态和与出货口相对的展开状态。

9.采用上述方案,升降台二可驱使封口切断组件沿高度方向移动,驱使封口切断组件沿低到高依次封口和切断,形成单独的包装袋,导向板可跟随升降台二同步移动,从而驱使可驱使不同高度的包装袋与出货口对齐,使得切断后的包装段可顺利从出货口中排出。

10.作为优选,机架相对两侧面上均开设有至少一个出货口,机架两侧各设置有堆垛装置,升降台二位于包装袋两侧均设置有导向板。

11.采用上述方案,两侧各设置有堆垛机,可增大存储空间,可减少人工运输的时间。

12.作为优选,打包装置还包括用于包装袋导入打包装置内的导向座和与导向座配合位于包装袋内且驱使包装袋开口呈撑开状的内撑件,导向座开设有与内撑件配合的撑开槽和开设于撑开槽内用于包装袋通过的导向通槽。

13.采用上述方案,撑开槽与内撑件配合,可驱使包装袋卷材的开口始终呈撑开状态,从而便于提拉组件夹紧包装袋开口,便于提拉。

14.作为优选,提拉组件包括位于包装袋开口内侧的内锁件、位于包装袋开口外侧的外锁件、可驱使外锁件朝向或远离内锁件方向移动的推移件一和与内锁件连接可沿机架高度方向移动的升降台一,外锁件与内锁件两者配合可对包装袋开口处的内外两侧进行夹持。

15.采用上述方案,内锁件和外锁件配合可对包装袋开口进行夹持,配合升降台一可对包装袋进行提拉。

16.作为优选,封口切断组件包括封口组件和切断组件,封口组件包括封口件一和封口件二,封口件一和封口件二分别位于包装袋两侧,切断组件包括切刀和砧条,切刀和砧条分别位于包装袋两侧。

17.采用上述方案,封口组件和切断组件均安装于升降台一上,便于包装袋进行封口的同时进行裁切。

18.作为优选,封口组件设置有两组,切断组件位于两组封口组件之间,两组封口组件分别设置有推移件二和推移件三,推移件二和推移件三可分别或同时驱使两组封口组件移动。

19.采用上述方案,两组封口组件可同时对上下两个包装袋的相连处分别进行封口,封口完成后位于两个封口组件之间的切断组件进行裁切,效率更高。

20.作为优选,承接板上设置有平移移载,平移移载可驱使位于承接板上的包装袋移出限位支架。

21.采用上述方案,平移移载可帮助操作者便于将包装袋从限位支架中取出。

22.本发明由于采用了以上技术方案,具有显著的技术效果:当提拉组件提拉包装袋一定长度后,通过封口切断装置对包装袋进行切断且对需要装填的包装袋一端进行封口,存储仓对包装袋为间歇性填装,当填装完一定重量后,存储仓停止对包装袋进行填装,进入

包装袋内干粉砂浆始终位于包装袋内的最下方,封口切断组件移动至包装内干粉砂浆的上方部分对齐进行封口和切断,存储仓填装数次根据所需切断的包装袋数量对应,位于打包装置内的包装袋用完,通过提拉组件重新提拉导向座上包装袋,从而形成循环打包作业,机架上沿高度方向开设有至少一个出货口,出货口数量有与切断包装袋数量一致,不同的出货口位于机架的不同高度分别与不同高度的包装袋相对,导向板与封口切断组件同步移动,当封口切断组件对包装袋进行切断前,先驱使导向板与相对高度的出货口对齐,封口切断组件再对包装袋进行封口切断,切断下来的包装袋通过导向板从相对高度的出货口移出,承接板沿高度方向移动可与不同高度的出货口对齐,从而接应不同高度出货口排出的包装袋。

附图说明

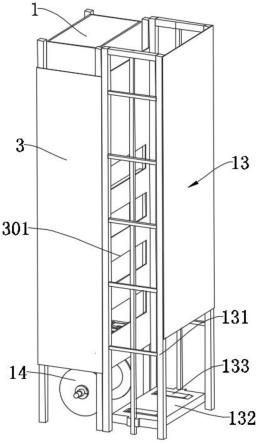

23.图1是实施例一中一种包装砂浆自动打包码垛装置结构示意图;

24.图2是实施例一中一种包装砂浆自动打包码垛装置整体剖视图;

25.图3是实施例一中一种包装砂浆自动打包码垛装置剖视图;

26.图4是实施例一中封口切断组件结构示意图;

27.图5是实施例一中内锁件与内撑件配合状态图;

28.图6是实施例一中提拉组件对包装袋卷材开口处夹持状态示意图;

29.图7是实施例一中提拉组件对包装袋卷材提拉状态示意图;

30.图8是实施例一中封口切断组件对包装袋切断封口状态示意图;

31.图9是实施例一中包装袋排出状态示意图;

32.图10是实施例二中一种包装砂浆自动打包码垛装置结构示意图。

33.以上附图中各数字标号所指代的部位名称如下:1、存储仓;101、出料口;2、包装袋;3、机架;301、出货口;4、导向座;401、撑开槽;402、导向通槽;5、内撑件;501、从动辊;502、主动辊;503、内撑支架;504、导向段;6、提拉组件;601、内锁件;6011、灌入口;602、外锁件;6021、锁止段;6022、推移段;603、推移件一;604、升降台一;605、导轨;606、齿条;607、驱动电机;7、封口切断组件;8、封口组件;801、封口件一;802、封口件二;803、推移件二;804、推移件三;9、切断组件;901、切刀;902、砧条;10、升降台二;11、导向板;12、驱动器一;13、堆垛装置;131、限位支架;132、承接板;133、平移移载;14、卷筒。

具体实施方式

34.下面结合附图与实施例对本发明作进一步详细描述。

35.实施例一:

36.一种包装砂浆自动打包码垛装置,首先参见图1、图2和图3,包括打包装置和位于打包装置外的堆垛装置13,打包装置配合设置有位于打包装置上方的存储仓1和位于打包装置下方的包装袋2卷材,包装袋2呈双层且两侧为一体成型,端部为开口状的带状,将包装袋收卷于卷筒14上,将包装袋收卷呈包装袋卷材状,卷筒14可转动连接于打包装置下方,存储仓1朝向打包装置方向设置有用于出料的出料口101,出料口101呈长条状,打包装置包括机架3、用于包装袋2导入的机架3内的导向座4、与导向座4配合位于包装袋2内且驱使包装袋2的开口始终呈撑开状的内撑件5、可对包装袋2开口进行提拉的提拉组件6和可沿机架3

高度方向滑动设置的封口切断组件7,包装袋2卷材其开口一端通过导向座4进入机架3内,内撑件5可驱使包装袋2的开口呈撑开状,便于提拉组件6提起包装袋2的开口,驱使位于打包装置内的包装袋2抽出一定长度,提拉组件6移动驱使存储仓1的出料口101与包装袋2的开口相对,此时通过封口切断组件7对包装袋2位于存储仓1内且远离开口端部分进行封口和切断,存储仓1内的干粉砂浆可从出料口101中填装入包装袋2内,本实施例中提拉组件6从包装袋卷材一次性拉取包装袋2的长度为最终打包完成的包装袋2长度的n倍,本实施例中为四倍,即提拉组件6从包装袋卷材一次性拉取包装袋长度可最终分为4个单独的填装完成的包装袋2,当提拉组件6提拉包装袋2一定长度后,通过封口切断装置对包装袋2进行切断且对需要装填的包装袋2一端进行封口,存储仓1对包装袋2为间歇性填装,当填装完一定重量后,存储仓1停止对包装袋2进行填装,进入包装袋2内干粉砂浆始终位于包装袋2内的最下方,封口切断组件7移动至包装内干粉砂浆的上方部分对齐进行封口和切断,存储仓1填装四次后,位于打包装置内的包装袋2用完,通过提拉组件6重新提拉导向座4上包装袋2,从而形成循环打包作业,机架3上沿高度方向开设有至少一个出货口301,本实施例中设置出货口301数量有与切断包装袋2数量一致的四个,四个出货口301沿机架3高度方向设置,封口切断组件7连接有导向板11,导向板11与封口切断组件7同步移动,当封口切断组件7对包装袋2进行切断前,先驱使导向板11与相对高度的出货口301对齐,封口切断组件7再对包装袋2进行封口切断,切断下来的包装袋2通过导向板11从相对高度的出货口301移出。

37.参见图3和图5,导向座4呈长条形,导向座4开设有撑开槽401和导向通槽402,撑开槽401与导向通槽402均呈长条状,撑开槽401和导向槽两者长度方向均与存储仓1出料口101的长度方向平行设置,撑开槽401位于导向座4远离地面方向开设,导向通槽402开设于撑开槽401底面上,导向通槽402与导向座4朝向地面一侧相通,机架3上转动连接有导向辊,导向辊可用于包装袋2在进入导向座4前的导向,呈带状的包装袋2通过导向通槽402进入机架3内,撑开槽401的槽宽大于导向通槽402的槽宽,撑开件位于包装袋2内且同时位于撑开槽401内,内撑件5包括内撑支架503和转动连接于内撑支架503的从动辊501,内撑支架503与从动辊501两端的转动连接,从动辊501设置有两根,但非限制为两根也可为两根以上,两根从动辊501分别与撑开槽401长度方向的两内侧壁相对设置,两根从动辊501侧面伸出内撑支架503设置,从动辊501可驱使包装袋2的两侧面朝向撑开槽401长度方向的两侧面方向贴合,当包装袋2开口经过内撑件5时,包装袋2开口呈撑开状,内撑支架503朝向存储仓1一侧凸设有导向段504,导向段504用于包装袋2撑开后的导向,撑开槽401其长度方向的两侧面上分别设置有主动辊502,本实施例中撑开槽401相对的俩侧面个设置有一根主动辊502,但非限制为一根也可各采用一根以上,主动辊502与包装袋2外侧抵接,从动辊501与包装袋2内侧抵接,主动辊502可隔着包装袋2与从动辊501抵接,从动辊501呈架设于主动辊502上方设置,从动辊501在自身和内撑支架503的重力作用下,从动辊501隔着包装袋2始终与主动辊502抵接,主动辊502可转动设置,主动辊502转动可驱使包装袋2移动设置,从动辊501也同步转动设置,从而可起到辅助传输包装袋2的作用,内撑件5可与撑开槽401脱离设置,当一卷包装袋2卷材用完后,更换新的包装袋2卷材时,驱使卷有包装的卷筒的包装袋2开口位于撑开槽401内,通过手动将内撑件5放入包装袋2卷材的开口内,驱使包装袋2开口处的两侧面呈互相远离状。

38.参见图5,提拉组件6包括内锁件601、与内锁件601配合的外锁件602、驱使外锁件

602移动的推移件一603和升降台一604,机架3相对的两个侧面上沿高度方向均设置有两根或两根以上的导轨605,内锁件601长度方向两侧各设置有一个升降台一604,两个升降台一604均与内锁件601一体成型设置,内锁件601厚度大于升降台一604的厚度,内锁件601朝向导向座4一侧相对升降台一604呈凸起状,两个升降台一604均连接有滑块,滑块可与导轨605滑动连接,机架3内位于导轨605之间且与导轨605平行设置有齿条606,升降台一604上通过螺钉螺纹连接有驱动电机607,驱动电机607的输出轴上套设有与齿条606啮合的齿轮,通过驱动电机607的齿轮与齿条606配合,可驱使升降台一604带动内锁件601和外锁件602沿高度方向移动,两个升降台一604均连接有一组外锁件602和驱使外锁件602移动的推移件一603,内锁件601呈长条状,内锁件601开设有呈长条形灌入口6011,灌入口6011可与出料口101相对设置,外锁件602包括呈c的锁止段6021和凸设于锁止段6021远离开口一侧的推移段6022,推移段6022可设置有多个,每个推移段6022均连接有推移件一603,推移件一603本实施例中采用油缸,但非限制为油缸也可采用气缸等其他可驱使外锁件602移动的移载,本实施例中推移件一603设置于升降台一604朝向存储仓1一侧,升降台一604上设置有用于推移段6022滑移导向的避让孔。

39.参见图5,升降台一604可沿机架3高度方向升降,升降台一604下降至最低点时,内锁件601与内撑件5相对且抵接设置,当内锁件601与内撑件5抵接时,内锁件601也位于包装袋2开口的内侧,结合图6,推移件一603驱使外锁件602朝向内锁件601方向移动,且驱使外锁件602移动至内锁件601抵接,此时外锁件602与内锁件601两者分别与包装袋2的外侧和内侧抵接,从而对包装袋2开口呈夹紧状态,外锁件602和内锁件601两者夹紧包装袋2开口后,结合图7,升降台一604上升从而拉动包装袋2,从而使得位于机架3内的包装袋2具有一定长度,本实施例中提拉组件6拉动包装袋2长度的距离为普通包装袋2长度的四倍,封口切断组件7可将打包装置内的包装袋2沿高度均匀间隔且由低到高依次分割为四个包装袋2,但非限制为四个也可为一个或一个以上,封口切断组件7在切断和封口包装袋2的位置为位于包装袋2存储砂浆位置的上方。

40.参见图4和图5,封口切断组件7包括封口组件8、切断组件9和升降台二10,封口组件8和切断组件9均连接于升降台二10上可随升降台二10沿机架3高度方向滑移设置,升降台二10上通过螺钉螺纹连接有滑块,升降台二10通过滑块滑动连接于导轨605上,驱使升降台二10的沿高度方向移动结构与驱使升降台一604的沿高度方向移动结构相同,升降台二10上也通过螺钉螺纹连接有驱动电机607和连接于驱动电机607的齿轮,齿轮与齿条606啮合设置,封口组件8包括封口件一801和封口件二802,封口件一801和封口件二802分别位于包装袋2两侧,切断组件9包括切刀901、砧条902和推移件四903,切刀901和砧条902分别位于包装袋2两侧,切刀901和砧条902各连接有一个推移件四903,推移件四903可驱使切刀901和砧条902互相靠近或远离,升降台二10上设置有两组封口组件8,切断组件9位于两组封口组件8之间,升降台二10上位于包装袋2两侧均设置有推移件二803和推移件三804,推移件二803、推移件三804和推移件四903本实施例中均采用油缸,但非限制为油缸也可采用气缸、直线模组等其他移动结构,推移件二803和推移件三804分别驱使两组封口组件8移动,封口件一801和封口件二802分别连接有一组推移件二803或推移件三804,封口件一801和封口件二802在推移件二803或推移件三804的作用下呈互相靠近或互相远离,两组封口组件8可分别或同时朝向包装袋2方向移动,升降台二10位于升降台一604远离存储仓1一

侧,升降台二10上开设有用于避让导向座4的避让口,结合图9,升降台二10远离升降台一604一侧枢接有导向板11,且导向板11位于避让口远离出货口301一侧,导向板11配合设置驱使枢接板绕其枢接处转动的驱动器一12,驱动器一12可驱使导向板11朝向出货口301方向转动一定角度,驱使导向板11远离枢接处一端与出货口301相对,当升降台一604驱使内锁件601与内撑件5抵接时,升降台二10通过避让口位于导向座4侧面,从而避免升降台二10对升降台一604的干涉,本实施例中封口组件8采用热压封口结构,封口件一801和封口件二802本实施例中均采用热焊板,通过热焊板可驱使可驱使包装袋2的开口封起来,当提拉组件6提拉出一定长度的包装袋2时,封口切断组件7将提拉出来的包装与导向座4之间进行切断,但封口切断组件7仅位于切断组件9上方的封口组件8呈互相靠近的状态移动,对包装袋2进行封口,切断组件9在对包装袋2进行切断,这样做的目的在于,可防止呈卷材状的包装袋2开口一端被封口组件8封口,避免内锁件601下移时无法进入包装袋2内壁,由于设置有两组封口组件8,封口组件8在对装填完粉尘砂浆的包装袋2进行封口后,可直接通过切断组件9对两个封口组件8之间的部分进行切割,使得切割下来的包装袋2开口和未被切割下来的包装袋2底部均形成封口。

41.参见图1,堆垛装置13位于打包装置机架3的一侧,堆垛装置13包括限位支架131、可沿限位支架131高度方向滑移的承接板132,限位支架131沿高度方向也设置有齿条606,承接板132也通过连接有驱动电机607,驱动电机607键连接有与齿条606配合的齿轮,通过齿轮齿条606的方式驱使承接板132沿限位支架131高度方向移动,但非限制为这种结构,也可采用电动叉车的升降结构,通过提升链条这类结构对承接板132进行高度方向的升降,通过封口切断组件7对打包装置内的包装袋2由低到高依次封口和切断,再包装袋2切断前导向板11转动驱使包装袋2与导向板11一端均与出货口301相对,承接板132高度方向移动,承接板132上承载有填装封口完成的包装袋2时,承接板132上所有包装袋2的最上方与待出货的出货口301对应设置,当封口切断组件7对包装袋2进行切断后,切断的包装袋2在导向板11的作用下,从出货口301移出并滑落至承接板132或承接板132其他包装袋2的最上方的位置。

42.参见图1,位于承接板132上设置有平移移载133,平移移载133包括传动带和驱使传动带转动的驱动电机607,当位于承接板132上堆叠有一定数量的包装袋2后,通过转动的传动带平移移载133可加工位于承接板132上的填装有砂浆的包装带移出限位支架131,从而实现包装袋2码垛。

43.实施例二:

44.本实施例与实施例一的区别在于,结合图10,本实施例中机架3相对的两侧面均设置有至少一个出货口301,打包装置提拉一次包装袋2后,分割几个包装袋2的数量与出货口301数量一致,位于机架3两侧与出货口301相对出各设置有一个堆垛装置13,升降台二10位于包装袋2两侧各枢接有一个导向板11,两个导向板11可将打包封口完成的打包装置通过两侧的出货口301分别运输至两个堆垛装置13。

45.实施例三:

46.本实施例与实施例二的区别在于,本实施例中仅设置有一个堆垛装置13,但位于机架3相对的两侧面均设置有至少一个出货口301,本实施例中位于出货口301出设置有呈螺旋滑梯状的导流板,堆垛装置13的承接板132与导流板远离出货口301一端相对设置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1