一种胶带自动清洗系统的制作方法

1.本发明涉及煤矿生产辅助设备技术领域,特别是涉及一种胶带自动清洗系统。

背景技术:

2.胶带运输机是一种以摩擦驱动原理和运输带作为牵引和承载机构的连续运输的机械,是煤矿生产运输的主要设备之一。在煤炭运输的过程中,胶带工作面会粘结燃煤,从而导致胶带工作面接触的改向滚筒粘料严重,粘料后的滚筒在运行过程中振动、异响、包胶磨损,极易造成皮带机跑偏和损伤事故。同时,胶带工作面与下托辊摩擦接触、挤压后,粘结煤逐渐边干后会导致皮带走廊胶带振动、扬尘,造成环境污染及噪声污染。

3.因此,亟需研发一种胶带自动清洗系统,以解决回程皮带工作面粘结物料的问题。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种胶带自动清洗系统,用于清洁煤矿胶带机的胶带,包括:

5.清扫部,用于对所述胶带进行干燥清扫;

6.垢层厚度检测元件,用于对所述胶带上煤灰垢层厚度进行检测;

7.清洗部,设置于所述垢层厚度检测元件的一侧,用于对所述胶带进行湿洗清扫;

8.风干部,设置于所述清洗部的一侧,所述风干部用于对经过湿洗清扫后的所述胶带进行风干;

9.控制系统,电连接于所述清扫部、清洗部、垢层厚度检测元件和风干部,所述控制系统用于对所述清扫部、清洗部和风干部的工作状态进行控制。

10.在其中一些实施例中,所述控制系统通过所述垢层厚度检测元件的检测结果对所述清洗部进行控制。

11.在其中一些实施例中,所述清扫部包括滚刷清扫器;所述滚刷清扫器用于清扫所述胶带表面的煤粉;

12.所述清洗部包括湿区清扫器、蓄水装置和喷射装置,所述喷射装置连接于所述蓄水装置的输出端,用于向所述胶带表面喷射水;且所述喷射装置连接设置于所述湿区清扫器前侧,所述湿区清扫器用于清扫喷射水后的胶带表面。

13.在其中一些实施例中,在所述干燥清扫器的底部嵌套设置有水池,所述水池连接于所述蓄水装置的输出端;所述水池用于清洗所述干燥清扫器上的煤粉并产生煤泥。

14.在其中一些实施例中,所述水池包括清洗池和沉淀池,所述清洗池设置于沉淀池的顶部;所述清洗池用于清洗所述干燥清扫器上的煤粉并产生煤泥,所述沉淀池用于回收所述煤泥。

15.在其中一些实施例中,所述清扫部还包括超声装置,所述超声装置连接于所述水池,用于所述干燥清扫器的超声清洗。

16.在其中一些实施例中,所述超声装置连接于所述清洗池。

17.在其中一些实施例中,所述湿区清扫器包括一级清扫器和二级清扫器,且所述一级清扫器和二级清扫器的前端分别设置有喷射装置。

18.在其中一些实施例中,所述一级清扫器为合金清扫器;所述二级清扫器为聚氨酯清扫器。

19.在其中一些实施例中,所述清洗部还包括挡板,所述喷射装置贯穿连接于所述挡板;

20.所述喷射装置用于向所述胶带表面喷射水后产生含煤污水,所述挡板用于将所述含煤污水引出所述胶带自动清洗系统。

21.在其中一些实施例中,所述煤矿胶带机设置有排污管道,所述挡板将所述含煤污水引入所述排污管道。

22.在其中一些实施例中,所述胶带自动清洗系统用于清洗所述胶带返程的下部工作面

23.与现有技术相比,其有益效果在于:

24.本发明公开一种胶带自动清洗系统,用于清洁煤矿胶带机的胶带,主要由清扫部、垢层厚度检测元件、清洗部、风干部和控制系统组成,所述胶带自动清洗系统用于对煤矿胶带机的胶带工作面进行清洁。

25.具体的,所述胶带自动清洗系统安装在皮带返程的下部工作面,运行时,经过清洗部中的喷射装置喷水,软化粘附在皮带工作面上的煤粉,产生煤泥,在一级清扫器的刮削下大部分粘附在皮带工作面上的煤泥及水分被清理掉,再经由二级清扫器被彻底清除;最后经过风干部将胶带工作面吹干;本发明公开的胶带自动清洗系统,经过清洁后,所述胶带工作面几乎无煤泥残留。

26.由清扫部清扫下来的煤粉,通过形成煤泥的方式,对燃煤进行回收;同时,由一级清扫器和二级清扫器刮削下来的煤泥,先落入挡板中,再转移至煤泥回收装置,对燃煤进行了回收。因此,本发明公开的胶带自动清洗系统在清洁胶带工作面的同时,能够有效对燃煤进行回收,节约能源、降低生产成本。

附图说明

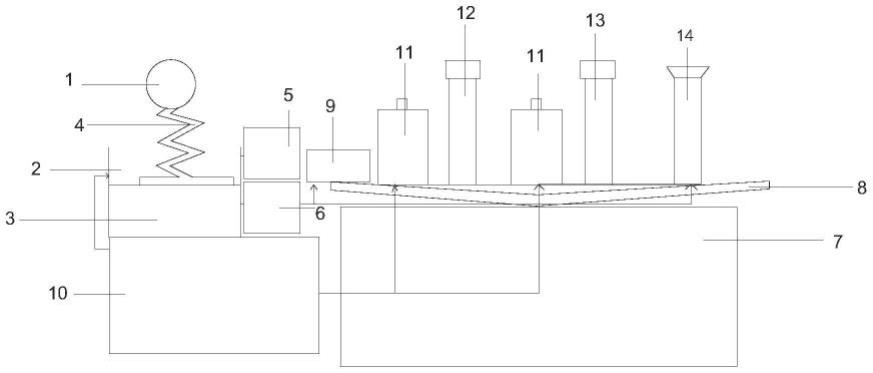

27.图1是本发明的实施例中胶带自动清洗系统的结构示意图。

28.图中,1、滚刷清扫器;2、清洗池;3、沉淀池;4、升降机构;5、超声装置;6、控制系统;7、煤泥回收装置;8、挡板;9、垢层厚度检测元件;10、蓄水装置;11、喷射装置;12、一级清扫器;13、二级清扫器;14、风干部。

具体实施方式

29.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

30.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

31.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

32.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

33.如图1所示,本发明实施例公开了一种胶带自动清洗系统,用于清洗煤矿胶带机的胶带,包括:

34.清扫部,用于对所述胶带进行干燥清扫;

35.垢层厚度检测元件9,用于对所述胶带上煤灰垢层厚度进行检测;

36.清洗部,设置于所述垢层厚度检测元件9的一侧,用于对所述胶带进行湿洗清扫;具体的,所述清洗部设置于所述垢层厚度检测元件9的后侧;

37.风干部,设置于所述清洗部的一侧,所述风干部用于对经过所述清洗部清洗后的所述胶带进行风干;具体的,所述风干部设置于所述清洗部的后侧;

38.控制系统6,电连接于所述清扫部、清洗部、垢层厚度检测元件9和风干部,所述控制系统6用于对所述清扫部、清洗部和风干部的工作状态进行控制。

39.在其中一些实施例中,所述控制系统6对清扫部、清洗部、垢层厚度检测元件9和风干部的开关进行单独控制。

40.在其中一些实施例中,所述控制系统6通过所述垢层厚度检测元件9的检测结果对清洗部进行控制。

41.在其中一些实施例中,所述清扫部包括滚刷清扫器1;所述滚刷清扫器1用于清扫所述胶带表面的煤粉;

42.所述清洗部包括湿区清扫器、蓄水装置10和喷射装置11,所述喷射装置11连接于所述蓄水装置10的输出端,且所述喷射装置11连接设置于所述湿区清扫器前侧;所述喷射装置11用于向所述胶带表面喷射水;所述湿区清扫器用于清扫喷射水后的胶带表面。

43.附在胶带工作面上的煤粉经过喷射装置11喷水软化后成为煤泥,黏附在胶带工作面的表面。

44.在其中一些实施例中,所述控制系统6通过所述垢层厚度检测元件9的检测结果对喷射装置11的喷射水量进行控制。

45.具体的,所述控制系统6可单独控制一个所述喷射装置11的喷射水量,也可对全部喷射装置11的喷射水量同时进行控制。

46.具体的,所述控制系统6通过所述垢层厚度检测元件9的检测结果对喷射装置11的喷射水量进行控制的方法为:

47.预设煤灰垢层厚度矩阵m0,设定m0(m1,m2,m3,m4),其中,m1为第一预设煤灰垢层厚度,m2为第二预设煤灰垢层厚度,m3为第三预设煤灰垢层厚度,m4为第四预设煤灰垢层厚度,且m1<m2<m3<m4;

48.预设喷射水量矩阵x0,设定x0(x1,x2,x3,x4),其中,x1为第一喷射水量,x2为第二喷射水量,x3为第三喷射水量,x4为第四喷射水量,x5为第五喷射水量,且x1<x2<x3<x4<x5;

49.根据各给水泵入口预设煤灰垢层厚度和实时煤灰垢层厚度n之间的关系设定所述喷射水量;

50.当n<m1时,设定第一喷射水量x1为所述喷射水量;

51.当m1≤n<m2时,设定第二喷射水量x2为所述喷射水量;

52.当m2≤n<m3时,设定第三喷射水量x3为所述喷射水量;

53.当m3≤n<m4时,设定第四喷射水量x4为所述喷射水量;

54.当m4≤n时,设定第五喷射水量x5为所述喷射水量。

55.在其中一些实施例中,在所述干燥清扫器的底部嵌套设置有水池,所述水池连接于所述蓄水装置10的输出端;所述水池用于清洗所述干燥清扫器上的煤粉并产生煤泥。

56.在其中一些实施例中,所述水池包括清洗池2和沉淀池3,所述清洗池2设置于沉淀池3的顶部;所述清洗池2用于清洗所述干燥清扫器上的煤粉并产生煤泥,所述沉淀池3用于回收所述煤泥。

57.在其中一些实施例中,所述清扫部设置有升降机构4,所述升降机构4用于控制干燥清扫器与水池底部的距离。

58.在其中一些实施例中,所述清扫部还包括超声装置5,所述超声装置5连接于所述水池,用于所述干燥清扫器的超声清洗。

59.在其中一些实施例中,所述超声装置5连接于所述清洗池2。

60.在其中一些实施例中,所述湿区清扫器包括一级清扫器12和二级清扫器13,且所述一级清扫器12和二级清扫器13的前端分别设置有喷射装置11。

61.在其中一些实施例中,所述一级清扫器12为合金清扫器;所述二级清扫器13为聚氨酯清扫器。经过喷射装置11喷水软化粘附在胶带工作面上的煤粉,产生煤泥,在合金清扫器的刮削下大部分粘附在胶带工作面上的煤泥及水分被清理掉,再经由聚氨酯清扫器被彻底清除。

62.在其中一些实施例中,在所述湿区清扫器下部设置有煤泥回收装置7,所述煤泥回收装置7用于接收所述湿区清扫器清扫下来的煤泥。

63.在其中一些实施例中,所述清洗部还包括挡板8,所述喷射装置11连接于所述挡板;所述喷射装置11用于向所述胶带表面喷射水后产生含煤污水,所述挡板8用于将所述含煤污水引出所述胶带自动清洗系统。具体的,所述胶带的两侧设置有排污管道,所述挡板8将所述含煤污水引入胶带两侧的排污管道内。

64.在其中一些实施例中,所述煤矿胶带机设置有排污管道,所述挡板8将所述含煤污水引入所述排污管道。

65.在其中一些实施例中,所述煤泥回收装置7上设置有出水口,用于将含煤污水引至挡板。

66.在其中一些实施例中,所述胶带自动清洗系统用于清洗所述胶带返程的下部工作面。

67.本发明公开的上述胶带自动清洗系统的工作流程:

68.将胶带自动清洗系统安装于所述胶带返程的下部工作面,所述胶带工作面首先经过清扫部,滚刷清扫器对所述胶带工作面进行干燥清扫,将所述胶带工作面表面粘结的煤粉进行扫落,扫落的煤粉落入清洗池中。当胶带工作面经过清扫部后,先经过垢层厚度检测元件对胶带工作面上的煤灰垢层厚度进行检测,控制系统根据实时煤灰垢层厚度和预设煤灰垢层厚度进行比对,根据比对结果对清洗部的喷射装置的喷射水量进行控制。当胶带进入清洗部后,喷射装置向所述胶带工作面进行喷水,产生含煤废水和煤泥;其中,所述含煤废水落在挡板上,所述挡板将所述含煤废水引入煤矿胶带机的排污管道中。胶带工作面先后经过一级清扫器和二级清扫器,其中所述一级清扫器为合金清扫器,所述二级清扫器为聚氨酯清扫器,在合金清扫器的刮削下大部分粘附在胶带工作面上的煤泥及水分被刮扫下来,再经由聚氨酯清扫器被彻底刮扫下来。经过一级清扫器和二级清扫器刮扫下来的煤泥落入挡板,后又由挡板转移至煤泥回收装置中,对煤泥进行回收。当胶带工作面通过清洗部后,进入风干部,所述风干部通过向胶带工作面进行吹风处理,对胶带工作面进行风干。经过前述工作后,胶带工作面几乎无煤泥残留。

69.综上,本发明公开一种胶带自动清洗系统,主要由清扫部、垢层厚度检测元件、清洗部、风干部和控制系统组成,所述胶带自动清洗系统用于对煤矿胶带机的胶带工作面进行清洁,并以煤泥的形式对煤粉进行回收;所述清扫部主要用于对胶带工作面的初步干燥清扫,将胶带表面粘结的浮煤粉扫下;所述清洗部通过喷水、刮扫的方式,产生煤泥;且在刮扫煤泥的同时,可以对煤泥进行回收。具体的,所述胶带自动清洗系统安装在皮带返程的下部工作面,运行时,经过清洗部中的喷射装置喷水,软化粘附在皮带工作面上的煤粉,产生煤泥,在一级清扫器的刮削下大部分粘附在皮带工作面上的煤泥及水分被清理掉,再经由二级清扫器被彻底清除;最后经过风干部将胶带工作面吹干;本发明公开的胶带自动清洗系统,经过清洁后,所述胶带工作面几乎无煤泥残留。

70.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1