压力管路的固体定量下料装置、固体运输系统的制作方法

1.本发明涉及自动化送料,特别涉及一种压力管路的固体定量下料装置、固体运输系统。

背景技术:

2.近年来我国光伏行业和半导体行业得到迅速发展,市场对多晶硅的需求不断增加,国内的多晶硅产量逐年递增,2021年上半年国内多晶硅产量为 23.8万吨,蕴含极大的市场前景。在实际生产中,固体传输与定量输送是多晶硅生产一种重要环节。

3.传统的旋转给料阀,如记载在申请号为202020986749.9中的一种落料均匀的旋转给料阀,在多年前多晶硅行业刚兴起时,在三氯氢硅合成上国内有过很多尝试,但效果不好。

4.对于固体颗粒或粉料的进料输送及下料过程中(如冷氢化进料)大多采用盘阀,如记载在申请号201921949295.1中的一种物料输送装置及下料调节装置,其通过控制开度来实现下料量的控制,但仍存在以下问题:

5.国内现有多晶硅制取的工艺流程分为多个阶段,具体到多晶硅冷氢化工段,因硅粉在湿度稍大情况下容易粘接,流动性差,故在运输管路中维持一定的压力;同时在下料装置入口处结拱,难以顺利下料。现在多晶硅生产管理精细化要求程度高,若硅粉给料无法做到连续稳定的输送,将会大大影响反应效率和稳定性。因此若能开发一种能精细控制、定量进料的装置,将确保fbr反应的均匀性,从而使得反应更加平稳。

6.对此,急需设计针对压力管路的固体定量下料装置来解决上述问题。

技术实现要素:

7.针对现有技术中存在的不足之处,本发明的目的是提供一种压力管路的固体定量下料装置,通过定量转子的转速快慢来实现在任何可调的流量范围内,节流孔都会由全关到全开变化,克服了固体物料易结拱的问题,实现了固体给料的连续稳定输送,以确保后续反应的稳定性与反应效率。

8.为了实现根据本发明的上述目的和其他优点,本发明的第一目的是提供一种压力管路的固体定量下料装置,包括接入于配置有一定气压环境的固体运输通路的下料组件,所述下料组件包括转轴、壳体、转子;其中,

9.所述壳体表面设有进料口与下料口;

10.所述转轴一端连接转动驱动力矩,并固定连接所述转子,以带动所述转子同步转动;

11.所述转子位于所述壳体内,呈圆盘状,其盘面开设有用于转运固体物料的第一镂空部;

12.所述转轴定速转动,所述第一镂空部在转子转动过程中依次对准进料口、下料口,以形成对压力管路内固体物料的定量下料。

13.优选地,所述下料组件还包括吹扫组件,其连通外部气源,并与所述下料口相对,用以形成下料的气流。

14.优选地,所述进料口与下料口的中心与所述转轴的转动中心位于同一直线上。

15.优选地,所述转子的外表面还设有切除结构,以增大所述转子的外表面与所述壳体内壁之间的间距,以降低所述下料组件内结垢引起的转动卡涩。

16.优选地,所述切除结构配置于盘面上以形成凹槽,所述凹槽与所述壳体内壁的间距大于所述第一镂空部表面与所述壳体内壁的间距。

17.优选地,所述盘面还开设有第二镂空部,其设置于所述第一镂空部与转轴之间,用以导出散逸的固体物料。

18.优选地,所述切除结构配置于所述转子侧壁面,以形成向内的坡面;所述坡面与所述壳体内壁的间距沿固体物料的进料方向逐渐增大。

19.优选地,所述下料组件还包括衬管,其中,所述衬管为中空管状结构,其安置于第一镂空部内,与所述壳体内壁形成固体物料的转运空间。

20.本发明的第二目的是提供一种固体运输系统,包括所述的压力管路的固体定量下料装置、进料管路、下料管路、驱动组件、控制装置;其中,

21.所述进料管路密封连接固体定量下料装置的进料口;

22.所述下料管路密封连接固体定量下料装置的下料口;

23.所述驱动组件的转动输出端固定连接固体定量下料装置的转轴;

24.所述控制装置用以形成对所述驱动组件电气化驱动控制;

25.在所述控制装置的配置下,所述驱动组件驱使所述转轴定速转动,以对所述下料管路实现定量供料。

26.优选地,还包括冷却装置,用以对所述固体定量下料装置进行冷却降温。

27.与现有技术相比,本发明的有益效果是:

28.本发明提供一种压力管路的固体定量下料装置,包括接入于配置有一定气压环境的固体运输通路的下料组件,下料组件包括转轴、壳体、转子;其中,壳体表面设有进料口与下料口;转轴一端连接转动驱动力矩,并固定连接转子,以带动转子同步转动;转子位于壳体内,呈圆盘状,其盘面开设有用于转运固体物料的第一镂空部;转轴定速转动,第一镂空部在转子转动过程中依次对准进料口、下料口,以形成对压力管路内固体物料的定量下料。本发明还涉及一种固体运输系统。本发明通过定量转子的转速快慢来实现在任何可调的流量范围内,节流孔都会由全关到全开变化,克服了固体物料易结拱的问题,实现了固体给料的连续稳定输送,以确保后续反应的稳定性与反应效率。本发明设计合理,有利于光伏行业和半导体行业推广应用。

29.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

30.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

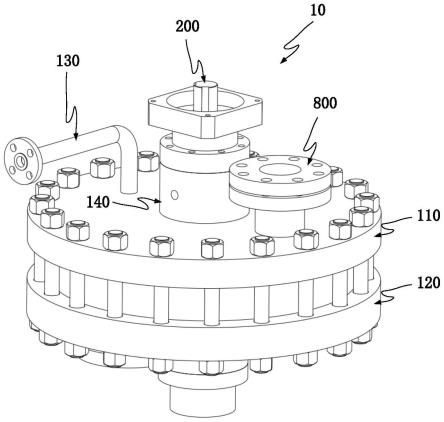

31.图1为压力管路的固体定量下料装置的结构示意图;

32.图2为实施例1中的压力管路的固体定量下料装置的局部结构示意图;

33.图3为实施例1中的第一转子结构示意图;

34.图4为实施例2中的压力管路的固体定量下料装置的局部结构示意图一;

35.图5为实施例2中的压力管路的固体定量下料装置的局部结构示意图二;

36.图6为实施例2中的第二转子的结构示意图一;

37.图7为实施例2中的第二转子的结构示意图二;

38.图8为实施例2中的第二转子的局部结构示意图一;

39.图9为实施例2中的第二转子的局部结构示意图二;

40.图10为实施例2中的第二转子的盘面正视图;

41.图11为图10的c-c剖视图;

42.图12为图10的d-d剖视图;

43.图13为图10的e-e剖视图;

44.图14为压力管路的固体定量下料装置的俯视图;

45.图15为图14的a-a剖视图;

46.图16为图14的b-b剖视图;

47.图17为实施例3中的固体运输系统的结构示意图;

48.图18为实施例3中的固体运输系统的正视图。

49.图中:

50.下料组件10、支撑支架20、冷却装置30、控制装置40、驱动组件60、安装面70、进料管路80、下料管路90;

51.上盖110、下盖120、吹扫组件130、轴座140、转轴200、第一转子501、第二转子502、转盘510、凹槽511、第一镂空部520、倒角521、筒壁522、连接处530、键槽531、第二沟槽532、第一沟槽533、第二镂空部540、坡面550、刮耳560、入料口800、下料口900。

具体实施方式

52.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

53.本发明的前述和其它目的、特征、方面和优点将变得更加明显,以令本领域技术人员参照说明书文字能够据以实施。在附图中,为清晰起见,可对形状和尺寸进行放大,并将在所有图中使用相同的附图标记来指示相同或相似的部件。在下列描述中,诸如中心、厚度、高度、长度、前部、背部、后部、左边、右边、顶部、底部、上部、下部等用词为基于附图所示的方位或位置关系。特别地,“高度”相当于从顶部到底部的尺寸,“宽度”相当于从左边到右边的尺寸,“深度”相当于从前到后的尺寸。这些相对术语是为了说明方便起见并且通常并不旨在需要具体取向。涉及附接、联接等的术语 (例如,“连接”和“附接”)是指这些结构通过中间结构彼此直接或间接固定或附接的关系、以及可动或刚性附接或关系,除非以其他方式明确地说明。

54.实施例1

55.如图1所示,压力管路的固体定量下料装置10,包括接入于配置有一定气压环境的固体运输通路的下料组件10,下料组件10包括转轴200、壳体、转子;其中,

56.壳体表面设有进料口800与下料口900;转轴一端连接转动驱动力矩,并固定连接转子,以带动转子同步转动;转子位于壳体内,呈圆盘状,其盘面开设有用于转运固体物料的第一镂空部520;转轴定速转动,第一镂空部 520在转子转动过程中依次对准进料口800、下料口900,以形成对压力管路内固体物料的定量下料。

57.在本实施例中,壳体包括相互密封配合的上盖110、下盖120;其中,上盖110表面上设有进料口800,下盖120表面上设有下料口900;在一些实施例中,进料口800、下料口900配置成法兰结构。如图1-3、图16所示,固体物料由法兰结构进入第一转子501的第一镂空部520内,第一转子501带动第一镂空部520里的固体物料一起转动至出口位置,固体物料从定量的第一镂空部520流出至下料口900的法兰结构;相较于盘阀的流量调节,由于不再依靠节流口大小,而是由转子的转速快慢来实现,在任何可调的流量范围内,第一镂空部520的节流孔周期性的由全关到全开变化,克服了固体物料易结拱的问题。

58.应当理解,第一镂空部520可配置成圆孔状(如图2-3所示),还可配置成三角孔状、方形孔状、腰型孔状、矩形孔状等任意能与壳体内壁形成转运空间的孔状或通槽状。

59.在一些优选实施例中,如图1、图14-18所示,下料组件10还包括吹扫组件130,其连通外部气源,并与下料口900相对,用以形成下料的气流。通过吹扫组件130施加脉冲气流,确保依次将位于下料口900位置的第一镂空部520内的固体物料能顺利彻底的下到下料口900;第一镂空部520的内表面设有硬化层;通过硬化处理,防止固体物料的过度冲蚀,保证使用寿命。

60.在一些优选实施例中,结合图1、图14、图16所示,进料口800与下料口900的中心与转轴的转动中心位于同一直线上;避免进料口800与下料口 900相距较近;同时,对于驱动装置而言,正转与反转起到的效果一致,简化安装,利于维护与转速控制。

61.还应当理解,下料组件10整体采用密封设计,密封方式包括但不限于密封圈密封、法兰结构密封、水压或气压密封;例如,如图1所示,上盖110 处设有供转轴200固定的轴座140,其中,轴座140中配置有轴承,以形成对转轴200的支撑;轴座140还配置有供循环冷却液进出的开口,以对壳体与转轴200进行降温,并形成密封。在一些实施例中,下料组件10可配置成机械加工的筒体结构;在一些优选实施例中,下料组件10可配置阀体结构,转轴200即为阀杆。

62.实施例2

63.转子随着运转工时的累积,固体在下料装置10内壁易形成粘结,特别是在具有一定压力的情况下,固体形成的粉状会扩散到壳体内的各个角落;在固体的相互粘连作用下,下料装置10运转时间越久,其转轴与转子卡涩情况会越来越严重,最终导致下料装置10失效,降低其寿命。

64.针对上述情况,本实施例对实施例1中的第一转子501进一步优化得到第二转子502,结合图1、图4-13所示,包括固定连接于转轴200的转盘510;转盘510呈圆盘状,其盘面开设有用于转运固体物料的第一镂空部520;其中,如图6-8所示,转盘510的外表面还设有切除结构,以增大转盘510的外表面与壳体内壁之间的间距,以降低壳体内结垢引起的转动卡涩。在本实施例中,盘面上设有若干个第一镂空部520,通过第一镂空部520与上盖110 的

内壁以及下盖120的内壁形成固体物料(如颗粒、粉料)转运的空间;

65.结合图4,图14,图16所示,固体物料由法兰结构进入第二转子502的第一镂空部520c内,第二转子502带动第一镂空部520c里的固体物料一起转动至出口位置,即第一镂空部520d,固体物料从定量的第一镂空部520d 流出至下料口900的法兰结构;通过控制转盘510的转速,实现固体物料的进料时间的控制,在单位时间内进料量一定的情况下,以达到利用转速精准调节下料量的效果;相较于盘阀的流量调节,由于不再依靠节流口大小,而是由转子的转速快慢来实现,在任何可调的流量范围内,第一镂空部520的节流孔周期性的由全关到全开变化,克服了固体物料易结拱的问题。如图15 所示,通过吹扫组件130施加脉冲气流,确保依次将位于下料口900位置的第一镂空部520a、520b内的固体物料能顺利彻底的下到下料口900。

66.在实现定量下料功能的基础上,在本实施例中,对转盘510的外表面进行切除处理,形成切除结构,如图16所示,增大转盘510的外表面与壳体内壁之间的间距,即使因少量固体颗粒状、粉膜状的物料在压力的作用下扩散到外表面与壳体内壁间隙中形成结拱,由于接触面积减小,同时供内壁结拱生长的间距变大,大大延长结拱形成卡涩的时间,从而增加设备使用寿命。

67.在一些优选实施例中,如图9、图12、图13所示,第一镂空部520的进料口处设有倒角521,倒角521与第一镂空部520的筒壁522相接壤;倒角521使得第一镂空部520靠近入料口800处的轮廓大于入料口800的管体轮廓,同时形成固体进料的导向作用;在本实施例中,第一镂空部520的筒壁522内表面设有硬化层;以防止固体与转盘510形成粘连,从而下料量不精准,长时间运作且易形成堵塞。

68.在另一些优选实施例中,如图4、图5所示,还配置有衬管600;其中,衬管600为中空管状结构,其安置于第一镂空部520内,与壳体内壁形成固体物料的转运空间。应当理解,衬管600的外部轮廓形状贴合第一镂空部520 的内表面轮廓。在本实施例中,衬管600与第一镂空部520紧密配合,衬管 600内表面进行硬化处理,以达到降低固体与衬管600的粘连作用,同时降低转子的加工工艺要求。将转子配合若干衬管600以形成下料转子组件,以解决固体物料下料过程中的卡涩问题,大大延长下料装置寿命。

69.在一些优选实施例中,如图8、图11-13所示,切除结构配置于盘面上以形成凹槽511,凹槽511与第一镂空部520表面具有高度差;从而减小壳体内壁与转盘510的接触面,同时增大壳体内壁与凹槽511表面的间距,大大降低内壁结拱造成的卡涩影响,提高下料装置寿命。

70.在一些优选实施例中,盘面还开设有第二镂空部540,其用以导出散逸的固体物料;如图6-8所示,第二镂空部540配置成腰型孔状,以将散逸到转盘510与壳体内壁形成狭小空间的固体导出,避免堆积形成卡涩;应当理解,第二镂空部540还可配置成三角孔状、方形孔状、圆孔状、矩形孔状等任意的孔状或通槽状。在本实施例中,更优地,第二镂空部540配置在靠近转轴200部分,以防止固体堆积影响转轴200的转动;特别地,如图8所示,第二镂空部540配置凹槽511处,不仅通过增大间距来优化卡涩情况,同时还通过去除转子形成连通的空间导出固体,在保证转子结构强度的同时降低转动惯量。

71.在另一些实施例中,如图6、图9所示;切除结构配置于转盘510侧壁面,以形成向内的坡面550;结合图10、图13、图16所示,坡面550与壳体内壁的间距沿固体物料的进料方向

逐渐增大,坡面550与下盖120的内壁形成夹角α。应当理解,坡面550可配置成斜平面、弧面或者多段斜平面、弧面组成的整体呈沿固体物料的进料方向逐渐远离壳体内壁趋势的外壁面。在本实施例中,如图9所示,坡面550上还凸设有刮耳560,如图9-12所示,刮耳560将转盘510的侧壁补齐成一平直的外壁面,在转盘510转动时,刮耳560对壳体内壁上形成结垢固体形成刮除作用,以在运转中清洁壳体内壁,防止固体在壳体侧壁的结垢现象。

72.还应当理解,第二转子502与转轴200可通过键连接、销连接、焊接等方式进行固定连接;在一些实施例中,如图6、图8所示,转盘510与转轴 200的连接处530设有键槽531,通过两键槽531实现转盘510与转轴200的固定。

73.在一些优选实施例中,转盘510与转轴200的连接处530设有环绕转轴 200的沟槽;沟槽的端面与壳体内壁形成对转轴200的密封;在本实施例中,通过沟槽的在存储少量向转轴200扩散的颗粒状、粉膜状的固体物料,以防止固体物料进入转轴200,从而影响转子转动,形成卡涩。更进一步地,至少两沟槽沿转盘510的转动中心向外周方向布设;如图8、图12所示,第一沟槽533环绕于第二沟槽532外,固体物料先扩散至第一沟槽533内,经第一沟槽533的沉淀与存储作用,大大减少固体物料进一步扩散至第二沟槽532 的概率;经两级沟槽的沉淀与存储作用,进一步提升转轴200的防卡涩效果。

74.实施例3

75.一种固体运输系统,如图17、图18所示,包括的压力管路的固体定量下料装置、进料管路80、下料管路90、驱动组件60、控制装置40;其中,

76.进料管路80密封连接固体定量下料装置的进料口800;下料管路90密封连接固体定量下料装置的下料口900;应当理解,密封方式包括但不限于密封圈密封、法兰结构密封等。

77.驱动组件60的转动输出端固定连接固体定量下料装置的转轴;控制装置40用以形成对驱动组件60电气化驱动控制;在控制装置40的配置下,驱动组件60驱使转轴定速转动,以对下料管路90实现定量供料。在本实施例中,驱动组件60包括但不限于电机、减速机构;其中,电机可配置为变频调速电机、步进电机等;减速机构可配置为多级减速齿轮、减速换向齿轮等;以增大扭矩的同时实现转速平稳可调。在本实施例中,驱动组件60通过安装座固定于下料组件10上部,下料组件10下部通过支撑支架20立于安装面70上;应当理解,安装面70不局限与水平面,还可为任意平面,如垂直面、斜平面;通过扫组件130实现各向的下料。

78.控制装置40,包括但不限于可烧录的电路板、工控机、上位机等;在一些实施例中,根据固体物料下料速度的要求,以通过控制装置40配置转子的转速实现预定的下料速率,使得固体反应进料速度精准可控。

79.在一优选实施例中,如图17所示,还包括冷却装置30,用以对固体定量下料装置进行冷却降温。其中,冷却装置30中可配置冷却水或冷却油,通过循环泵进入轴座140,以对固体定量下料装置中进行循环冷却作用。

80.以上所述仅为本说明书实施例而已,并不用于限制本说明书一个或多个实施例。对于本领域技术人员来说,本说明书一个或多个实施例可以有各种更改和变化。凡在本说明书一个或多个实施例的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本说明书一个或多个实施例的权利要求范围之内。本说明书一个或多个实施例本说明书一个或多个实施例本说明书一个或多个实施例本说明书一个或多个实施例。

81.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1