一种机电安装故障智能检修设备的制作方法

1.本发明属于机电安装故障检修技术领域,具体涉及一种机电安装故障智能检修设备。

背景技术:

2.机电安装包括一般工业和公共、民用建设项目的设备、线路、管道的安装,35千伏及以下变配电站工程,非标准钢构件的制作、安装等,机电安装是个工程规模比较大的工作,有些大型企业迁移,一个工程就需要花近半年来实施,而且,对于安装的技术要求,也是相当大的,其工程内容包括锅炉、通风空调、制冷、电气、仪表、电机、压缩机机组和广播电影、电视播控等设备;机电设备在安装、调试和使用过程中出现故障时需要工作人员对其进行检修,针对不同的设备和故障需要使用不同的检修工具、设备等,传统的检修方式工作人员和相应设备均在固定平台上对机电设备进行检修,而检修时常需要多种检修设备相配合,并且需要根据情况随时调整调试和水平位置,在此过程中设备和人员的移动极大地降低了检修效率,同时造成安全隐患,因此,提供一种可有效辅助工作人员进行机电安装故障检修,根据需要快速稳定地调整相应检修工具和工作人员的位置,提高检修效率,消除人员和工具挪动过程中安全隐患的机电安装故障智能检修设备是很有必要的。

技术实现要素:

3.本发明的目的是为了克服现有技术的不足,而提供一种结构合理,操作使用方便,可有效辅助工作人员进行机电安装故障检修,根据需要快速稳定地调整相应检修工具和工作人员的位置,提高检修效率,消除人员和工具挪动过程中安全隐患的机电安装故障智能检修设备。

4.本发明的目的是这样实现的:一种机电安装故障智能检修设备,它包括底板,所述底板上设置有剪叉式升降架,所述剪叉式升降架顶部连接有顶板,所述剪叉式升降架包括有多组剪叉杆,所述剪叉式升降架通过液压驱动杆推动其剪叉杆进行升降,所述顶板顶部设置有工作台驱动部,所述工作台驱动部顶部连接有工作平台板,所述工作台驱动部用于驱动所述工作平台板进行转动,所述工作平台板顶部设置有工具台驱动部和安全护栏,所述工具台驱动部顶部设置有检修安装台,所述工具台驱动部用于在工作平台板上转动以带动所述检修安装台移动。

5.所述顶板的底部和所述底板的顶部均设置有剪叉架滑动部,所述剪叉式升降架最上一组剪叉杆的一端通过顶板底部的剪叉架滑动部与所述顶板滑动连接,所述剪叉式升降架最下一组剪叉杆的一端通过底板顶部的剪叉架滑动部与所述顶板滑动连接。

6.所述剪叉架滑动部包括导向侧板,所述导向侧板的横截面呈l型,所述导向侧板的内侧面上设置有限位侧板,所述剪叉式升降架与剪叉架滑动部相连接的剪叉杆端部的两侧均转动设置有导向滚轮,所述导向滚轮伸入所述限位侧板内并与其滚动连接。

7.所述工作平台板的底部设置有工作台支撑部,所述工作台支撑部用于将所述工作

平台板支撑于所述顶板上,保证所述工作平台板转动过程中的稳定性。

8.所述工作台支撑部包括固定设置于所述工作平台板底部的支撑侧板和固定设置于所述顶板上的导向立环板,所述支撑侧环板设置有两个且其横截面呈l型,所述导向立环板穿过两个所述支撑侧环板间的间隙并伸入它们之间组成的腔室内,所述支撑侧环板的底部设置有支撑滚珠,所述导向立环板伸入两个所述支撑侧环板之间腔室部分的左右侧面上均设置有导向滚珠。

9.所述工作台驱动部包括设置于所述顶板上的第一电机和内转环,所述顶板底部设置于用于对所述第一电机进行固定的电机固定架,所述工作平台板底部设置有外转环,所述内转环伸入所述外转环内并与其转动连接,所述外转环的外侧面上设置有齿圈,所述第一电机连接有第一驱动齿轮,所述第一驱动齿轮与所述齿圈相啮合。

10.所述工具台驱动部包括驱动环板和设置于所述驱动环板两侧的滚轮环板,所述驱动环板内部的顶面上设置有第二电机,所述第二电机连接有第一锥齿轮,所述驱动环板内部的顶面上转动连接有驱动轴杆,所述驱动轴杆上设置第二锥齿轮,所述第二锥齿轮与所述第一锥齿轮相啮合,所述驱动轴杆的端部连接有第二驱动齿轮,所述工作平台板的顶面上设置有导向齿盘,所述第二驱动齿轮与所述导向齿盘相啮合;所述滚轮环板内转动设置有支撑滚轮,所述支撑滚轮与所述工作平台板的顶面滚动连接。

11.所述滚轮环板的顶部设置有升降杆,所述升降杆的顶端与所述检修安装台相连接;所述驱动环板内部的侧面上设置有支撑横板,所述驱动轴杆穿过所述支撑横板并与其转动连接。

12.本发明的有益效果:本发明的一种机电安装故障智能检修设备,剪叉式升降架在液压驱动杆的驱动下进行升降,从而对顶板进行高度的调节,顶板上的工作台驱动部可驱动工作平台板转动,工作平台板上设置安全护栏,对工作人员进行保护,同时工作人员可根据检修工作需要通过工作平台板调整其位置,方面其进行检修作业,提高作业效率,工作平台板上设置工具台驱动部,工具台驱动部上设置多个检修安装台,通过多个检修安装台可对不同的检修工具设备进行安置,需要调整相应检测工具、设备的位置时,通过驱动工具台驱动部以带动检修安装台移动,方便工作人员使用不同的检修设备;本发明的一种机电安装故障智能检修设备,结构合理,操作使用方便,可有效辅助工作人员进行机电安装故障检修,根据需要快速稳定地调整相应检修工具和工作人员的位置,提高检修效率,消除人员和工具挪动过程中的安全隐患。

附图说明

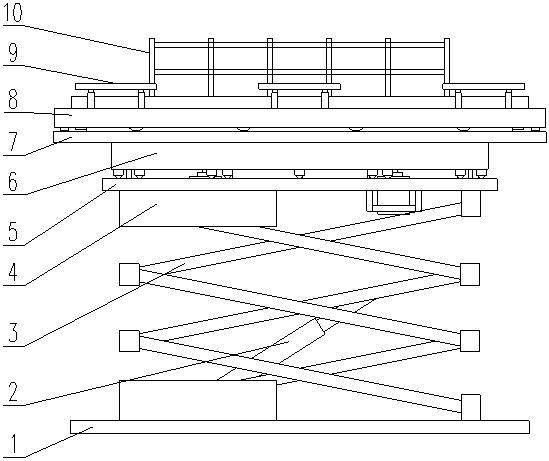

13.图1为本发明一种机电安装故障智能检修设备的结构示意图。

14.图2为本发明一种机电安装故障智能检修设备局部剖视的结构示意图。

15.图3为本发明一种机电安装故障智能检修设备剪叉架滑动部正视的结构示意图。

16.图4为本发明一种机电安装故障智能检修设备剪叉架滑动部侧视的结构示意图。

17.图5为本发明一种机电安装故障智能检修设备工作台支撑部的结构示意图。

18.图6为本发明一种机电安装故障智能检修设备工作台驱动部的结构示意图。

19.图7为本发明一种机电安装故障智能检修设备工具台驱动部的结构示意图。

20.图8为本发明一种机电安装故障智能检修设备工具台驱动部的剖视结构示意图。

具体实施方式

21.下面结合附图对本发明做进一步的说明。

22.实施例1如图1-5所示,一种机电安装故障智能检修设备,它包括底板1,所述底板1上设置有剪叉式升降架3,所述剪叉式升降架3顶部连接有顶板5,所述剪叉式升降架3包括有多组剪叉杆12,所述剪叉式升降架3通过液压驱动杆2推动其剪叉杆12进行升降,所述顶板5顶部设置有工作台驱动部11,所述工作台驱动部11顶部连接有工作平台板7,所述工作台驱动部11用于驱动所述工作平台板7进行转动,所述工作平台板7顶部设置有工具台驱动部8和安全护栏10,所述工具台驱动部8顶部设置有检修安装台9,所述工具台驱动部8用于在工作平台板7上转动以带动所述检修安装台9移动。

23.为了更好的效果,所述顶板5的底部和所述底板1的顶部均设置有剪叉架滑动部4,所述剪叉式升降架3最上一组剪叉杆12的一端通过顶板5底部的剪叉架滑动部4与所述顶板5滑动连接,所述剪叉式升降架3最下一组剪叉杆12的一端通过底板1顶部的剪叉架滑动部4与所述顶板5滑动连接;通过剪叉架滑动部4与相应剪叉杆12的连接,保证剪叉式升降架3在升降过程中的稳定性。

24.为了更好的效果,所述剪叉架滑动部4包括导向侧板15,所述导向侧板15的横截面呈l型,所述导向侧板15的内侧面上设置有限位侧板14,所述剪叉式升降架3与剪叉架滑动部4相连接的剪叉杆12端部的两侧均转动设置有导向滚轮13,所述导向滚轮13伸入所述限位侧板14内并与其滚动连接;通过导向侧板15、限位侧板14对导向滚轮13的导向和限位,保证相应剪叉杆12在工作过程中的稳定性。

25.为了更好的效果,所述工作平台板7的底部设置有工作台支撑部6,所述工作台支撑部6用于将所述工作平台板7支撑于所述顶板5上,保证所述工作平台板7转动过程中的稳定性。

26.为了更好的效果,所述工作台支撑部6包括固定设置于所述工作平台板7底部的支撑侧板17和固定设置于所述顶板5上的导向立环板19,所述支撑侧环板17设置有两个且其横截面呈l型,所述导向立环板19穿过两个所述支撑侧环板17间的间隙并伸入它们之间组成的腔室内,所述支撑侧环板17的底部设置有支撑滚珠16,所述导向立环板19伸入两个所述支撑侧环板17之间腔室部分的左右侧面上均设置有导向滚珠18;支撑滚珠16与顶板5滚动接触,对支撑侧环板17和工作平台板7进行支撑,导向滚珠18与支撑侧环板17滚动接触,对支撑侧环板17的转动进行导向和限位,保证其转动过程中的稳定性。

27.本发明的一种机电安装故障智能检修设备,剪叉式升降架3在液压驱动杆2的驱动下进行升降,从而对顶板5进行高度的调节,顶板5上的工作台驱动部11可驱动工作平台板7转动,工作平台板7上设置安全护栏10,对工作人员进行保护,同时工作人员可根据检修工作需要通过工作平台板7调整其位置,方面其进行检修作业,提高作业效率,工作平台板7上设置工具台驱动部8,工具台驱动部8上设置多个检修安装台9,通过多个检修安装台9可对不同的检修工具设备进行安置,需要调整相应检测工具、设备的位置时,通过驱动工具台驱动部8以带动检修安装台9移动,方便工作人员使用不同的检修设备;本发明的一种机电安装故障智能检修设备,结构合理,操作使用方便,可有效辅助工作人员进行机电安装故障检修,根据需要快速稳定地调整相应检修工具和工作人员的位置,提高检修效率,消除人员和

工具挪动过程中的安全隐患。

28.实施例2如图1-8所示,一种机电安装故障智能检修设备,它包括底板1,所述底板1上设置有剪叉式升降架3,所述剪叉式升降架3顶部连接有顶板5,所述剪叉式升降架3包括有多组剪叉杆12,所述剪叉式升降架3通过液压驱动杆2推动其剪叉杆12进行升降,所述顶板5顶部设置有工作台驱动部11,所述工作台驱动部11顶部连接有工作平台板7,所述工作台驱动部11用于驱动所述工作平台板7进行转动,所述工作平台板7顶部设置有工具台驱动部8和安全护栏10,所述工具台驱动部8顶部设置有检修安装台9,所述工具台驱动部8用于在工作平台板7上转动以带动所述检修安装台9移动。

29.为了更好的效果,所述顶板5的底部和所述底板1的顶部均设置有剪叉架滑动部4,所述剪叉式升降架3最上一组剪叉杆12的一端通过顶板5底部的剪叉架滑动部4与所述顶板5滑动连接,所述剪叉式升降架3最下一组剪叉杆12的一端通过底板1顶部的剪叉架滑动部4与所述顶板5滑动连接;通过剪叉架滑动部4与相应剪叉杆12的连接,保证剪叉式升降架3在升降过程中的稳定性。

30.为了更好的效果,所述剪叉架滑动部4包括导向侧板15,所述导向侧板15的横截面呈l型,所述导向侧板15的内侧面上设置有限位侧板14,所述剪叉式升降架3与剪叉架滑动部4相连接的剪叉杆12端部的两侧均转动设置有导向滚轮13,所述导向滚轮13伸入所述限位侧板14内并与其滚动连接;通过导向侧板15、限位侧板14对导向滚轮13的导向和限位,保证相应剪叉杆12在工作过程中的稳定性。

31.为了更好的效果,所述工作平台板7的底部设置有工作台支撑部6,所述工作台支撑部6用于将所述工作平台板7支撑于所述顶板5上,保证所述工作平台板7转动过程中的稳定性。

32.为了更好的效果,所述工作台支撑部6包括固定设置于所述工作平台板7底部的支撑侧板17和固定设置于所述顶板5上的导向立环板19,所述支撑侧环板17设置有两个且其横截面呈l型,所述导向立环板19穿过两个所述支撑侧环板17间的间隙并伸入它们之间组成的腔室内,所述支撑侧环板17的底部设置有支撑滚珠16,所述导向立环板19伸入两个所述支撑侧环板17之间腔室部分的左右侧面上均设置有导向滚珠18;支撑滚珠16与顶板5滚动接触,对支撑侧环板17和工作平台板7进行支撑,导向滚珠18与支撑侧环板17滚动接触,对支撑侧环板17的转动进行导向和限位,保证其转动过程中的稳定性。

33.为了更好的效果,所述工作台驱动部11包括设置于所述顶板5上的第一电机21和内转环25,所述顶板5底部设置于用于对所述第一电机21进行固定的电机固定架20,所述工作平台板7底部设置有外转环23,所述内转环25伸入所述外转环23内并与其转动连接,所述外转环23的外侧面上设置有齿圈24,所述第一电机21连接有第一驱动齿轮22,所述第一驱动齿轮22与所述齿圈24相啮合;第一电机21可驱动第一驱动齿轮22转动,通过第一驱动齿轮22与齿圈24的啮合,驱动外转环23进行转动,最终带动工作平台板7进行转动。

34.为了更好的效果,所述工具台驱动部8包括驱动环板28和设置于所述驱动环板28两侧的滚轮环板27,所述驱动环板28内部的顶面上设置有第二电机36,所述第二电机36连接有第一锥齿轮35,所述驱动环板28内部的顶面上转动连接有驱动轴杆30,所述驱动轴杆30上设置第二锥齿轮29,所述第二锥齿轮29与所述第一锥齿轮35相啮合,所述驱动轴杆30

的端部连接有第二驱动齿轮31,所述工作平台板7的顶面上设置有导向齿盘33,所述第二驱动齿轮31与所述导向齿盘33相啮合;所述滚轮环板27内转动设置有支撑滚轮34,所述支撑滚轮34与所述工作平台板7的顶面滚动连接;支撑滚轮34可对驱动环板28和滚轮环板27进行支撑,第二电机36通过第一锥齿轮35、第二锥齿轮29的啮合驱动驱动轴杆30转动,从而带动其上的第二驱动齿轮31转动,通过第二驱动齿轮31与导向齿盘33的啮合,最终驱动驱动环板28沿导向齿盘33转动。

35.为了更好的效果,所述滚轮环板27的顶部设置有升降杆26,所述升降杆26的顶端与所述检修安装台9相连接,通过升降杆26可对检修安装台9的高度进行微调,方便其安装固定与使用;所述驱动环板28内部的侧面上设置有支撑横板32,所述驱动轴杆30穿过所述支撑横板32并与其转动连接,通过支撑横板32对驱动轴杆30进行支撑固定,保证其工作过程中的稳定性。

36.本发明的一种机电安装故障智能检修设备,剪叉式升降架3在液压驱动杆2的驱动下进行升降,从而对顶板5进行高度的调节,顶板5上的工作台驱动部11可驱动工作平台板7转动,工作平台板7上设置安全护栏10,对工作人员进行保护,同时工作人员可根据检修工作需要通过工作平台板7调整其位置,方面其进行检修作业,提高作业效率,工作平台板7上设置工具台驱动部8,工具台驱动部8上设置多个检修安装台9,通过多个检修安装台9可对不同的检修工具设备进行安置,需要调整相应检测工具、设备的位置时,通过驱动工具台驱动部8以带动检修安装台9移动,方便工作人员使用不同的检修设备;本发明的一种机电安装故障智能检修设备,结构合理,操作使用方便,可有效辅助工作人员进行机电安装故障检修,根据需要快速稳定地调整相应检修工具和工作人员的位置,提高检修效率,消除人员和工具挪动过程中的安全隐患。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1