一种刮板输送机断链监测系统及方法与流程

1.本发明属于煤矿设备技术领域,具体为一种刮板输送机断链监测系统及方法。

背景技术:

2.刮板输送机是井下煤矿综采工作面的主要运输设备,与采煤机、液压支架等设备联合作业实现煤炭的开采、运输,工作面支护的推移。随着高产高效综采工作面的不断建设,刮板输送机向大功率、长距离、大运量方向发展,刮板输送机能否长期稳定、安全可靠的运行在采煤生产中变得越来越重要。但是,刮板输送机在运行中,由于装煤过多、负荷过大,工作面不平、不直,冲击载荷的反复作用等易造成链条疲劳损坏,甚至断链,轻则影响生产的正常进行,重则损坏刮板输送机,造成整个综采工作面的停机,大大降低企业的生产效率、造成巨大的经济损失。因此,非常有必要对刮板输送机刮板链的运行状态进行监测,及时准确地发现断链故障,发出报警提醒管理人员维护刮板输送机系统,提高刮板输送机运行的可靠性,使整个综采工作面能够稳定运行。

3.申请公布号为cn105928653a的专利通过以下方案解决上述问题:在链轮轮齿侧面安装应力传感器,通过传感器监测刮板输送机运行过程中的链条张力,并通过链条张力监测值判断是否存在断链故障。现有方案在实际应用中存在以下弊端:(1)煤矿井下环境恶劣,应力传感器布置在链轮处容易故障率高、寿命短;(2)受到链轮多边形效应的影响,应力传感器所检测的值准确性低、可靠性弱,不能对断链故障进行有效判断。

技术实现要素:

4.本发明一种刮板输送机断链监测系统及方法的目的在于:解决上述现有技术中存在的寿命短、准确性低、可靠性弱等问题,从而公开了一种能够及时有效地对刮板输送机的断链故障进行有效识别的监测系统。

5.为实现上述目的,本发明采用以下技术手段:一种刮板输送机断链监测系统,包括图像采集器ⅰ、图像采集器ⅱ、图像采集器ⅲ、图像采集器ⅳ、工控机,所述图像采集器ⅰ、图像采集器ⅱ位于机头链轮的两侧,所述图像采集器ⅲ、图像采集器ⅳ位于机尾链轮的两侧。

6.进一步的,所述图像采集器ⅰ、图像采集器ⅱ、图像采集器ⅲ、图像采集器ⅳ每一个周期t将链轮链条啮合相片传输给工控机,所述工控机通过图像处理可以获取有载侧双链条与机头链轮的啮合角度α1、α2,无载侧双链条与机尾链轮的啮合角度β1、β2。

7.进一步的,所述图像采集器ⅰ、图像采集器ⅱ、图像采集器ⅲ、图像采集器ⅳ均由工业摄像机、光源以及支架组成,所述工业摄像机和光源固定在支架上。

8.通过工控机图像处理获取的链轮链条啮合角度可以实现对刮板输送机断链故障监测的判断,其步骤为:a)计算有载侧双链条与机头链轮啮合的角度差

∆

α=α

1-α2,计算无载侧双链条与机尾链轮啮合的角度差

∆

β=β

1-β2,并设定有载侧链条断链预警值为k1=(α1+α2)/10、断链故障

值为k2=(α1+α2)/8,无载侧链条断链预警值为k3=(β1+β2)/10、断链故障值为k3=(β1+β2)/8;b)对于有载侧链条,对比

∆

α的绝对值和预警值k1,如果小于预警值k1,则可以判断有载侧不存在断链故障;如果

∆

α的绝对值大于预警值k1且小于故障值k2,则有载侧可能存在断链危险,且当连续三次

∆

α的绝对值均大于预警值k1,则可以判断有载侧链条存在断链故障;如果

∆

α的绝对值大于故障值k2,则有载侧同样存在断链故障;当存在断链故障时,断链的链条与机头链轮的夹角α增大,如果

∆

α大于0,则是α1所对应的链条出现断链,如果

∆

α小于0,则是α2所对应的链条出现断链;c)对于无载侧链条,对比

∆

β的绝对值和预警值k3,如果小于预警值k3,则可以判断无载侧不存在断链故障;如果

∆

β的绝对值大于预警值k3且小于故障值k4,则无载侧可能存在断链危险;当连续三次计算

∆

β的绝对值均大于预警值k3,则可以判断无载侧链条存在断链故障;如果

∆

β的绝对值大于故障值k4,则无载侧同样存在断链故障;当存在断链故障时,断链的链条与机头链轮的夹角β增大,如果

∆

β大于0,则是β1所对应的链条出现断链,如果

∆

β小于0,则是β2所对应的链条出现断链。

9.本发明的有益效果为:提供了一种非接触式的断链故障监测方案,可以通过图形采集获取链轮链条啮合角度,基于此可以实时判断刮板输送机是否存在断链故障以及发生断链的具体链条,安装和使用方便,提高了井下刮板输送机断链故障监测系统的准确性和使用寿命。

附图说明

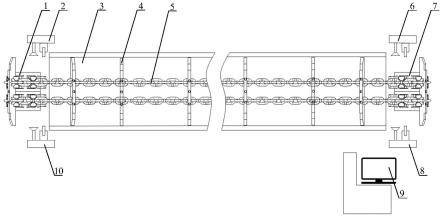

10.图1为本发明刮板输送机断链监测系统的示意图;图2为本发明的链轮链条啮合角度的示意图;图3为本发明的图像采集器的示意图。

11.图中:1-机头链轮,2-图像采集器ⅰ,3-中部槽,4-刮板,5-链条,6-图像采集器ⅲ,7-机尾链轮,8-图像采集器ⅳ,9-工控机,10-图像采集器ⅱ,11-支架,12-光源,13-工业摄像机。

具体实施方式

12.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

13.如图1所示,一种刮板输送机断链监测系统,包括机头链轮1、图像采集器ⅰ2、中部槽3、刮板4、链条5、图像采集器ⅲ6、机尾链轮7、图像采集器ⅳ8、工控机9、图像采集器ⅱ10;所述图像采集器ⅰ2、图像采集器ⅱ10位于机头链轮1的两侧,所述图像采集器ⅲ6、图像采集器ⅳ8位于机尾链轮7的两侧;所述图像采集器ⅰ2、图像采集器ⅱ10、图像采集器ⅲ6、图像采集器ⅳ8均由工业摄像机13、光源12以及支架11组成,所述工业摄像机13和光源12固定在支架11上。

14.本发明的工作原理是:刮板输送机在工作时,通过机头链轮1和机尾链轮7带动链条5和刮板4运动,从而实现煤炭的运输。此时,有载侧张力最大点为有载侧链条与机头链轮1的啮合点,无载侧张力最大点为无载侧链条与机尾链轮7的啮合点。当刮板输送机有载侧存在断链故障时,与机头链轮1啮合的双链条表现出张力不平衡现象,因此有载侧链条与机

头链轮1啮合的角度也会存在角度差,通过角度差可以判断有载侧链条是否存在断链,并可以定位到断链的是哪一根链条。同理,无载侧链条的断链故障也可以通过此方法判断。

15.所述图像采集器ⅰ2、图像采集器ⅱ10每一个周期t将机头链轮1与有载侧链条啮合相片传输给工控机9,所述图像采集器ⅲ6、图像采集器ⅳ8每一个周期t将机尾链轮7与无载侧链条啮合相片传输给工控机9,所述工控机9带有图像处理功能,通过图像处理可以获取有载侧双链条与机头链轮1的啮合角度α1、α2,无载侧双链条与机尾链轮7的啮合角度β1、β2,链轮链条啮合角度如图2所示。

16.通过链轮链条啮合角度差可以实现对刮板输送机断链故障监测的判断,其步骤为:a)计算有载侧双链条与链轮啮合的角度差

∆

α=α

1-α2,计算无载侧双链条与机尾链轮啮合的角度差

∆

β=β

1-β2,并设定有载侧链条断链预警值为k1=(α1+α2)/10、断链故障值为k2=(α1+α2)/8,无载侧链条断链预警值为k3=(β1+β2)/10、断链故障值为k3=(β1+β2)/8;b)对于有载侧链条,对比

∆

α的绝对值和预警值k1,如果小于预警值,则可以判断有载侧不存在断链故障;如果大于预警值k1且小于故障值k2,则有载侧可能存在断链危险,且当连续三次

∆

α的绝对值均大于预警值k1,则可以判断有载侧链条存在断链故障;如果

∆

α的绝对值大于故障值k2,则有载侧同样存在断链故障;当存在断链故障时,断链的链条与机头链轮的夹角α增大,如果

∆

α大于0,则是α1所对应的链条出现断链,如果

∆

α小于0,则是α2所对应的链条出现断链;c)对于无载侧链条,对比

∆

β的绝对值和预警值k3,如果小于预警值,则可以判断无载侧不存在断链故障;如果大于预警值k3且小于故障值k4,则无载侧可能存在断链危险;当连续三次计算

∆

β的绝对值均大于预警值k3,则可以判断无载侧链条存在断链故障;如果

∆

β的绝对值大于故障值k4,则无载侧同样存在断链故障;当存在断链故障时,断链的链条与机头链轮的夹角β增大,如果

∆

β大于0,则是β1所对应的链条出现断链,如果

∆

β小于0,则是β2所对应的链条出现断链。

17.上述实施方式为本发明优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1