一种多层复合机料带长度在线检测计算方法与流程

1.本发明涉及无溶剂复合机,尤其是一种多层复合机料带长度在线检测计算方法。

背景技术:

2.多层复合机在食品及其他包装领域得到广泛应用,传统的复合机不能实时测算收放、卷的卷径及料长,路径中料带长度,也就不能进行收、放卷装置的各种数字化控制,如穿膜废料自动准确剔除操作、预估合理的收卷直径等;也不能实现贵重料带的最短余料的优化控制及收卷料卷中接头的数字化记录。而造成问题的根本原因就是不能实时测算机器在线料带长度。

技术实现要素:

3.本发明所要解决的技术问题是提供一种多层复合机料带长度在线检测计算方法,能够实现料带长度在线检测。

4.为解决上述技术问题,本发明的技术方案是:一种多层复合机料带长度在线检测计算方法,所述多层复合机包括若干放卷装置、收卷装置、复合装置、涂布装置和安装在放卷路径的浮辊装置,包括以下步骤:

5.(s1)在多层复合机正常运转任意时刻,同时检测收、放卷驱动电机轴对应旋转编码器的信号,得到收、放卷驱动电机轴每转所用时间数值

△

ten,提取

△

ten时间段首尾时刻的收、放卷轴驱动电机转速n

i1

和n

i2

,将

△

ten、n

i1

和n

i2

输入系统并计算获得检测开始时刻的收、放卷装置的料卷直径d

rn

及料卷的料带长度l

rn

;

6.(s2)读取

△

ten时段开始时刻各张力浮辊轴对应角位移传感器的数值,通过计算或查表方式得到各张力浮辊段的路径料带长度偏摆偏差数值

△

ltn

;再将张力浮辊段的路径料带长度偏摆偏差数值

△

ltn

与各张力浮辊段的路径料带在摆臂中位时长度l

tn0

相加,得到各张力浮辊段的路径料带在检测开始时刻的长度值l

tn

;

7.(s3)通过料卷直径d

rn

计算得到长度值随料卷直径变化而变化的各收、放卷导引段的路径料带长度l

xrn

在检测开始时刻的长度数据;

8.(s4)将收、放卷装置的料卷直径d

rn

及料卷的料带长度l

rn

、收放卷导引段的路径料带长度l

xrn

、张力浮辊段的路径料带长度值l

tn

及长度值不变的各段路径料带长度l

kn

相加,得到复合机任意时间各料卷现有的料带长度l

rn

和各基材料带路径长度总合σln。

9.作为改进,所述步骤(s1)的具体步骤如下:

10.(s11)收、放卷装置驱动电机轴端对应的旋转编码器每圈的脉冲数ne为已知值;

11.(s12)在检测开始时间段,读取各收、放卷驱动电机轴旋转编码器发出的额定脉冲数所用的时间

△

te1,

△

te2,

△

te3,

……△

tem,由系统提取各收、放卷轴驱动电机在各自的

△

te1,

△

te2,

△

te3,

……△

tem时间段的首、尾时刻转速值n

11

、n

12

,n

21

、n

22

,n

31

、n

32

……nm1

、n

m2

;

12.(s13)计算收、放卷装置在检测时刻料卷直径d

rn

:

13.d

r1

=(120-2n

12

*

△

te1)*δ

f1

/[120-(n

11

+n

12

)*

△

te1](1)

[0014]dr2

=(120-2n

22

*

△

te2)*δ

f2

/[120-(n

21

+n

22

)*

△

te2](2)

[0015]dr3

=(120-2n

32

*

△

te3)*δ

f3

/[120-(n

31

+n

32

)*

△

te3](3)

[0016]

……

[0017]drm

=(120-2n

m2

*

△

tem)*(σδf+σδg)/[120-(n

m1

+n

m2

)*

△

tem](4)

[0018]

其中:d

r1

、d

r2

、d

r3

、d

rm

分别为第一基材放卷料卷、第二基材放卷料卷、第三基材放卷料卷及收卷料卷在检测开始时刻的直径。

[0019]

δ

f1

、δ

f2

、δ

f3

……

σδf分别为第一基材、第二基材、第三基材及多层复合膜的总厚度;

[0020]

δ

胶1

、δ

胶2

……

σδg分别为第一层胶、第二层胶及所有胶层的总厚度;

[0021]n11

、n

12

为系统提取的第一放卷电机在

△

te1检测时间段首、尾时刻的电机转速数值;

[0022]n21

、n

22

为系统提取的第二放卷电机在

△

te2检测时间段首、尾时刻的电机转速数值;

[0023]n31

、n

32

为系统提取的第三放卷电机在

△

te3检测时间段首、尾时刻的电机转速数值;

[0024]nm1

、n

m2

为系统提取的收卷电机在

△

tem检测时间段首、尾时刻的电机转速数值;

[0025]

(s14)计算收、放卷装置料卷的料带长度l

rn

:

[0026]

l

r1

=π(d

r12-d

a2

)/4δ

f1

(5)

[0027]

l

r2

=π(d

r22-d

b2

)/4δ

f2

(6)

[0028]

l

r3

=π(d

r32-d

c2

)/4δ

f3

(7)

[0029]

……

[0030]

l

rm

=π(d

rm2-d

m2

)/4(σδf+σδg)(8)

[0031]

其中:l

r1

、l

r2

、l

r3

……

l

rm

分别为检测开始时刻料卷直径对应的第一基材料带长度、第二基材料带长度、第三基材料带长度和复合膜料带长度;da、db、dc、dm分别为第一基材料卷、第二基材料卷、第三基材料卷及复合膜收料卷的纸芯直径。

[0032]

作为改进,所述步骤(s2)的具体步骤如下:

[0033]

(s21)在张力浮辊轴上装设浮辊摆臂及检测浮辊轴转角位置的角位移传感器,摆动辊装在浮辊摆臂上,当浮辊摆臂旋转时,角位移传感器的输出值呈线性变化,在机器调试时,设置测量输出值的读数变化范围与摆臂左、右两个极限摆动位置对应,且输出值的中位在摆臂中间位置;

[0034]

(s22)根据角位移传感器读数范围和摆臂实际摆动范围设定若干个由角位移读数和摆臂转角两组数值组成的对应关系组;

[0035]

(s23)计算或测图法得到浮辊摆臂在每个设定角度时,浮辊前后两个固定导辊的固定点通过浮辊段的路径料带长度值l

tnx

;

[0036]

其中浮辊在摆动中间位置时的路径料带长度为张力浮辊段的路径料带在摆臂中位时长度l

tn0

;

[0037]

其余各摆动角度的浮辊段的路径料带长度值l

tnx

与l

tn0

之差(l

tnx-l

tn0

)为对应于所述角位移读数据的张力浮辊段的路径料带长度偏摆偏差数值

△

ltn

,并将对应关系列入张力

浮辊段的路径料带长度偏差表;

[0038]

(s24)在检测时,读取角位移传感器上的输出数值,查询张力浮辊段的路径料带长度偏差表中对应的张力浮辊段的路径料带长度偏摆偏差数值

△

ltn

及张力浮辊段的路径料带在摆臂中位时长度l

tn0

,两者相加即为张力浮辊段的路径料带在检测时刻的长度值l

tn

;

[0039]

l

tn

=l

tn0

+

△

ltn0

(9)

[0040]

(s25)当角位移传感器读数在表中找不到对应值时,用线性插值法计算获得。

[0041]

作为改进,所述步骤(s3)的具体步骤如下:

[0042]

l

xr1

=[a

12-0.25(d

r1-dg)2]

0.5

+π*dg*{90-θ

1-arcsin[(d

r1-dg)/2*a1]}/360(10)

[0043]

l

xr2

=[a

22-0.25(d

r2-dg)2]

0.5

+π*dg*{90-θ

2-arcsin[(d

r2-dg)/2*a2]}/360(11)

[0044]

l

xr3

=[a

32-0.25(d

r3-dg)2]

0.5

+π*dg*{90-θ

3-arcsin[(d

r3-dg)/2*a3]}/360(12)

[0045]

……

[0046]

l

xrm

=[a

m2-0.25(d

rm-dg)2]

0.5

+π*dg*{90-θ

m-arcsin[(d

r1-dg)/2*am]}/360(13)

[0047]

其中:l

xr1

、l

xr2

、l

xr3

、l

xrm

分别为第一基材放卷装置、第二基材放卷装置、第三基材放卷装及收卷装置的收、放卷导引段的路径料带长度;dg为收放卷的固定导辊直径;

[0048]

a1、a2、a3、am为料卷与对应固定导辊的中心距;

[0049]

θ1、θ2、θ3、θm为料卷与对应固定导辊的中心连线与水平线的夹角。

[0050]

作为改进,所述步骤(s4)的具体步骤如下:

[0051]

各基材路径料带分段及总合长度的定义及计算公式如下:

[0052]

l

r1

、l

r2

、l

r3

、l

rm

分别为第一基材放卷、第二基材放卷、第三基材放卷及复合膜收卷在检测时刻的料卷所含料带长度,按公式(5)、(6)、(7)、(8)计算。公式中d

r1

、d

r2

、d

r3

、d

rm

按公式(1)、(2)、(3)、(4)计算;

[0053]

l

xr1

、l

xr2

、l

xr3

、l

xrm

分别为在检测时刻第一基材放卷、第二基材放卷、第三基材放卷及复合膜收卷的导引段各料带路径长度,按公式(10)、(11)、(12)、(13)计算;

[0054]

l

t11

、l

t21

、l

t31

分别为第一基材放卷、第二基材放卷、第三基材放卷路径中第一段张力浮辊段路径料带长度,按公式(14)、(15)、(16)、计算;

[0055]

l

t12

、l

t22

分别为第一基材放卷、第二基材放卷的路径中第二段张力浮辊段路径料带长度,按公式(17)、(18)计算;

[0056]

l

t11

=l

t110

+

△

lt11

(14)

[0057]

l

t21

=l

t210

+

△

lt21

(15)

[0058]

l

t31

=l

t310

+

△

lt31

(16)

[0059]

l

t12

=l

t120

+

△

lt12

(17)

[0060]

l

t22

=l

t220

+

△

lt22

(18)

[0061]

其中,l

t110

、l

t210

、l

t310

分别为第一放卷路径第一浮辊、第二放卷路径第一浮辊、第三放卷路径第一浮辊的摆臂在中位时各张力浮辊段路径料带长度;

[0062]

l

t120

、l

t220

分别为第一放卷路径第二浮辊、第二放卷路径第二浮辊的摆臂在中位时各张力浮辊段路径料带长度;

[0063]

△

lt11

、

△

lt21

、

△

lt31

分别为第一放卷路径第一浮辊、第二放卷路径第一浮辊、第三放卷路径张力浮辊段路径长度偏摆偏差;

[0064]

△

lt12

、

△

lt22

分别为第一放卷路径第二浮辊、第二放卷路径第二浮辊的张力浮辊段

的料带路径长度偏摆偏差。

[0065]

l

k11

为第一放卷固定导辊至第一基材路径第一浮辊装置间固定路径料带长度,l

k12

为第一基材的第一浮辊装置至第一涂布单元间固定路径料带长度,l

k13

为第一基材的第二浮辊装置至复合单元间固定路径料带长度,该三段料带长度不变,由作图法量出;

[0066]

l

k21

为第二基材的第二放卷固定导辊至第二基材路径第一浮辊装置间固定路径料带长度,l

k22

为第二基材的第一浮辊装置至第二涂布单元间固定路径料带长度,l

k23

为第二基材的第二浮辊装置至复合单元间固定路径料带长度,该三段料带长度不变,由作图法量出;

[0067]

l

k31

为第三基材的第三放卷固定导辊至第三基材路径第一浮辊装置间固定路径料带长度,l

k32

为第三基材的第一浮辊装置至复合单元间固定路径料带长度,该两段料带长度不变,由作图法量出。

[0068]

l

km

为复合膜从复合单元到收卷固定导辊之间的路径料带长度,该段料带长度不变,由作图法量出。

[0069]

l1、l2、l3及lm分别为第一基材、第二基材、第三基材从并包含放卷到复合单元路径料带长度、复合膜从并包含收卷到复合单元的路径料带长度,按公式(19)、(20)、(21)、(22)计算。

[0070]

l1=l

r1

+l

xr1

+l

k11

+l

t11

+l

k12

+l

t12

+l

k13

(19)

[0071]

l2=l

r2

+l

xr2

+l

k21

+l

t21

+l

k22

+l

t22

+l

k23

(20)

[0072]

l3=l

r3

+l

xr3

+l

k31

+l

t31

+l

k32

(21)

[0073]

lm=l

rm

+l

xrm

+l

km

(22)。

[0074]

作为改进,第二种收、放卷装置在检测时刻的料卷直径计算步骤如下:

[0075]dr1

=(50/3π)*v*

△

te1*i1+δ

f1

(23)

[0076]dr2

=(50/3π)*v*

△

te2*i2+δ

f2

(24)

[0077]dr3

=(50/3π)*v*

△

te3*i3+δ

f3

(25)

[0078]

……

[0079]drm

=(50/3π)*v*

△

tem*im+σδf+σδg(26)

[0080]

σδf=(δ

f1

+δ

f2

+

……

+δ

fi

)

[0081]

σδg=(δ

胶1

+δ

胶2

+

……

+δ

胶(i-1)

)

[0082]

其中,d

r1

、d

r2

、d

r3

、d

rm

分别为第一基材放卷料卷、第二基材放卷料卷、第三基材放卷料卷和收卷料卷直径;

[0083]

检测料卷直径对应的料带长度为:

[0084]

l

r1

=π[(50v*

△

te1*i1/3π+δ

f1

)

2-d

a2

]/4δ

f1

(27)

[0085]

l

r2

=π[(50v*

△

te2*i2/3π+δ

f2

)

2-d

b2

]/4δ

f2

(28)

[0086]

l

r3

=π[(50v*

△

te2*i3/3π+δ

f3

)

2-d

c2

]/4δ

f3

(29)

[0087]

……

[0088]

l

rm

=π[(50/3π)*v*

△

tem*im+σδf+σδg)

2-d

m2

]/4(σδf+σδg)

[0089]

其中,l

r1

、l

r2

、l

r3

、l

rm

分别为所检测料卷直径对应的第一基材料带长度、第二基材料带长度、第三基材料带长度和复合膜料带长度;

[0090]

δ

f1

、δ

f2

、δ

f3

……

σδf分别为第一基材、第二基材、第三基材及多层复合膜的厚度;

[0091]

δ

胶1

、δ

胶2

……

σδg分别为第一层胶、第二层胶及所有胶层的总厚度;

[0092]

da、db、dc、dm分别为第一基材料卷、第二基材料卷、第三基材料卷及复合膜收料卷的纸芯直径;

[0093]

i1,i2,i3,im为各放卷及收卷驱动轴的传动比;

[0094]

v为检测时刻系统设置的复合钢辊的线速度。

[0095]

本发明与现有技术相比所带来的有益效果是:

[0096]

按照多层复合机料带路径图,将所述收、放卷装置的料卷直径d

rn

及料卷的料带长度l

rn

、收放卷导引段料带路径长度l

xrn

、张力浮辊段的料带路径长度值l

tn

及系统储存的长度值不变的各段路径长度l

kn

数据相加,得到机器上任意时间各料卷现有的料带长度l

rn

和各料带路径长度总合σln数据,在线料带长度数据用来实现多层复合机数字化控制。

附图说明

[0097]

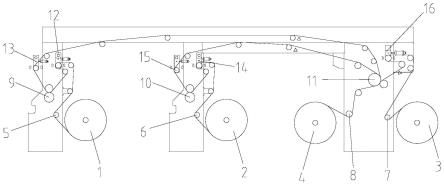

图1为三层复合机示意图。

[0098]

图2为浮辊装置示意图。

具体实施方式

[0099]

下面结合说明书附图对本发明作进一步说明。

[0100]

一种多层复合机料带长度在线检测计算方法,本实施例以三层复合机为例进行说明,如图1所示,所述复合机包括第一放卷装置、第二放卷装置、第三放卷装置、收卷装置、涂布装置和复合装置。所述第一放卷装置对应第一基材料卷1放卷,第一放卷装置包括第一放卷轴、第一放卷驱动电机和和设在第一放卷驱动电机轴端的第一旋转编码器。所述第二放卷装置对应第二基材料卷2放卷,第二放卷装置包括第二放卷轴、第二放卷驱动电机和和设在第二放卷驱动电机轴端的第二旋转编码器。所述第三放卷装置对应第三基材料卷3放卷,第三放卷装置包括第三放卷轴、第三放卷驱动电机和和设在第三放卷驱动电机轴端的第三旋转编码器。所述收卷装置对应复合膜的复合膜料卷4,收卷装置包括收卷轴、收卷驱动电机和设在收卷驱动电机轴端的收卷旋转编码器。所述涂布装置包括用于第一基材料带涂布的第一涂布单元9和用于第二基材料带涂布的第二涂布单元10。所述复合装置包括用于第一基材料带、第二基材料带和第三基材料带复合的复合单元11,复合单元11包括复合钢棍和复合胶辊。

[0101]

第一放卷路径中从前往后依次包括第一基材料卷1、第一放卷固定辊5、第一放卷路径第一浮辊装置12、第一涂布单元9、第一放卷路径第二浮辊装置13和复合单元11,第一放卷路径中还包括第一放卷路径第一浮辊装置12的前导辊20和后导辊21,第一放卷路径第二浮辊装置13的后导辊22;第二放卷路径中从前往后依次包括第二基材料卷2、第二放卷固定辊6、第二放卷路径第一浮辊装置14、第二涂布单元10、第二放卷路径第二浮辊装置15和复合单元11,第二放卷路径中还包括第二放卷路径第一浮辊装置14的前导辊24和后导辊23,第二放卷路径第二浮辊装置15的后导辊25;第三放卷路径中从前往后依次包括第三基材料卷3、第三放卷固定辊7、第三放卷路径第一浮辊装置16和复合单元11,第三放卷路径中还包括第三放卷路径第一浮辊装置16的前导辊26和后导辊27;收卷路径从前往后依次包括复合单元11、收卷固定辊8和复合膜料卷4。如图2所示,各个浮辊装置的结构相同,均包括浮

辊摆臂29、安装在浮辊摆臂29下端的摆动辊28、设在浮辊摆臂29上端的张力浮辊轴30和用于检测浮辊轴转角位置的数字化角位移传感器31。

[0102]

料带长度在线检测计算方法包括以下步骤:

[0103]

(s1)在多层复合机正常运转任意时刻,同时检测收、放卷驱动电机轴对应旋转编码器的信号,得到收、放卷驱动电机轴每转所用时间数值

△

ten,由系统控制plc提取

△

ten时间段首尾时刻的收、放卷轴驱动电机转速n

i1

和n

i2

,将

△

ten、n

i1

和n

i2

输入系统内置的相应公式,计算获得检测开始时刻的收、放卷装置的料卷直径d

rn

及料卷的料带长度l

rn

;

[0104]

(s2)读取

△

ten时段开始时刻各张力浮辊轴对应角位移传感器的数值,并按此值查对系统内置的“张力浮辊段的路径料带长度偏摆偏差表”获取角位移传感器输出数值对应的各张力浮辊段的路径料带长度偏摆偏差数值

△

ltn

;再将张力浮辊段的路径料带长度偏摆偏差数值

△

ltn

与系统中储存的各张力浮辊段的路径料带在摆臂中位时长度l

tn0

相加,得到各张力浮辊段的路径料带在检测开始时刻的长度值l

tn

;

[0105]

(s3)料卷直径d

rn

数据输入系统中储存的收、放卷导引段的路径料带长度l

xrn

计算公式,得到长度值随料卷直径变化而变化的各收、放卷导引段的路径料带长度l

xrn

在检测开始时刻的长度数据;

[0106]

(s4)按照多层复合机料带路径图,将收、放卷装置的料卷直径d

rn

及料卷的料带长度l

rn

、收放卷导引段的路径料带长度l

xrn

、张力浮辊段的路径料带长度值l

tn

及长度值不变的各段路径料带长度l

kn

相加,得到复合机任意时间各基材料卷现有的料带长度l

rn

和各料带路径长度总合σln数据。

[0107]

所述步骤(s1)中,计算得到在检测时刻收、放卷装置的料卷直径d

rn

及料卷的料带长度l

rn

的具体方法:

[0108]

(s11)收、放卷装置驱动电机轴端对应的旋转编码器每圈的脉冲数ne为已知值;

[0109]

(s12)在检测开始时间段,读取各收、放卷驱动电机轴旋转编码器发出的额定脉冲数所用的时间

△

te1,

△

te2,

△

te3,

……△

tem,由系统提取各收、放卷轴驱动电机在各自的

△

te1,

△

te2,

△

te3,

……△

tem时间段的首、尾时刻转速值n

11

、n

12

,n

21

、n

22

,n

31

、n

32

……nm1

、n

m2

;

[0110]

(s13)计算收、放卷装置在检测时刻料卷直径d

rn

:

[0111]dr1

=(120-2n

12

*

△

te1)*δ

f1

/[120-(n

11

+n

12

)*

△

te1](1)

[0112]dr2

=(120-2n

22

*

△

te2)*δ

f2

/[120-(n

21

+n

22

)*

△

te2](2)

[0113]dr3

=(120-2n

32

*

△

te3)*δ

f3

/[120-(n

31

+n

32

)*

△

te3](3)

[0114]drm

=(120-2n

m2

*

△

tem)*(σδf+σδg)/[120-(n

m1

+n

m2

)*

△

tem](4)

[0115]

其中:d

r1

、d

r2

、d

r3

、d

rm

分别为第一基材放卷料卷、第二基材放卷料卷、第三基材放卷料卷及收卷料卷在检测开始时刻的直径。

[0116]

δ

f1

、δ

f2

、δ

f3

、σδf分别为第一基材、第二基材、第三基材及多层复合膜的总厚度;

[0117]

δ

胶1

、δ

胶2

、σδg分别为第一层胶、第二层胶及所有胶层的总厚度;n

11

、n

12

为系统提取的第一放卷电机在

△

te1检测时间段首、尾时刻的电机转速数值;

[0118]n21

、n

22

为系统提取的第二放卷电机在

△

te2检测时间段首、尾时刻的电机转速数值;

[0119]n31

、n

32

为系统提取的第三放卷电机在

△

te3检测时间段首、尾时刻的电机转速数

值;

[0120]nm1

、n

m2

为系统提取的收卷电机在

△

tem检测时间段首、尾时刻的电机转速数值;

[0121]

(s14)计算收、放卷装置料卷的料带长度l

rn

:

[0122]

l

r1

=π(d

r12-d

a2

)/4δ

f1

(5)

[0123]

l

r2

=π(d

r22-d

b2

)/4δ

f2

(6)

[0124]

l

r3

=π(d

r32-d

c2

)/4δ

f3

(7)

[0125]

l

rm

=π(d

rm2-d

m2

)/4(σδf+σδg)(8)

[0126]

其中:l

r1

、l

r2

、l

r3

、l

rm

分别为检测开始时刻料卷直径对应的第一基材料带长度、第二基材料带长度、第三基材料带长度和复合膜料带长度;da、db、dc、dm分别为第一基材料卷、第二基材料卷、第三基材料卷及复合膜收料卷的纸芯直径。

[0127]

所述步骤(s2)中,检测张力浮辊段的路径在检测时刻的料带长度值l

tn

的具体方法:

[0128]

(s21)在张力浮辊轴上装设浮辊摆臂及检测浮辊轴转角位置的角位移传感器,摆动辊装在浮辊摆臂上,当浮辊摆臂旋转时,角位移传感器的输出值呈线性变化,在机器调试时,设置测量输出值的读数变化范围与摆臂左、右两个极限摆动位置对应,且输出值的中位在摆臂中间位置;

[0129]

(s22)根据角位移传感器读数范围和摆臂实际摆动范围设定若干个由角位移读数和摆臂转角两组数值组成的对应关系组;

[0130]

(s23)计算或测图法得到浮辊摆臂在每个设定角度时,浮辊前后两个固定导辊的固定点通过浮辊段的路径料带长度值l

tnx

;

[0131]

其中浮辊在摆动中间位置时的路径料带长度为张力浮辊段的路径料带在摆臂中位时长度l

tn0

;

[0132]

其余各摆动角度的浮辊段的路径料带长度值l

tnx

与l

tn0

之差(l

tnx-l

tn0

)为对应于所述角位移读数据的张力浮辊段的路径料带长度偏摆偏差数值

△

ltn

,并将对应关系列入张力浮辊段的路径料带长度偏差表;

[0133]

(s24)在检测时,读取角位移传感器上的输出数值,查询张力浮辊段的路径料带长度偏差表中对应的张力浮辊段的路径料带长度偏摆偏差数值

△

ltn

及张力浮辊段的路径料带在摆臂中位时长度l

tn0

,两者相加即为张力浮辊段的路径料带在检测时刻的长度值l

tn

;

[0134]

l

tn

=l

tn0

+

△

ltn0

(9)

[0135]

(s25)当角位移传感器读数在表中找不到对应值时,用线性插值法计算获得。

[0136]

所述步骤(s3)中,收、放卷导引段的各路径料带长度l

xrn

的具体计算方法:

[0137]

l

xr1

=[a

12-0.25(d

r1-dg)2]

0.5

+π*dg*{90-θ

1-arcsin[(d

r1-dg)/2*a1]}/36(10)

[0138]

l

xr2

=[a

22-0.25(d

r2-dg)2]

0.5

+π*dg*{90-θ

2-arcsin[(d

r2-dg)/2*a2]}/36(11)

[0139]

l

xr3

=[a

32-0.25(d

r3-dg)2]

0.5

+π*dg*{90-θ

3-arcsin[(d

r3-dg)/2*a3]}/36(12)

[0140]

l

xrm

=[a

m2-0.25(d

rm-dg)2]

0.5

+π*dg*{90-θ

m-arcsin[(d

r1-dg)/2*am]}/36(13)

[0141]

其中:l

xr1

、l

xr2

、l

xr3

、l

xrm

分别为第一基材放卷装置、第二基材放卷装置、第三基材放卷装及收卷装置的收、放卷导引段的路径料带长度;dg为收放卷的固定导辊直径;

[0142]

a1、a2、a3、am为料卷与对应固定导辊的中心距;

[0143]

θ1、θ2、θ3、θm为料卷与对应固定导辊的中心连线与水平线的夹角。

[0144]

所述步骤(s4)中,多层复合机路径料带长度及料卷料带长度计算方法:

[0145]

l

r1

、l

r2

、l

r3

、l

rm

分别为第一基材放卷1、第二基材放卷2、第三基材放卷3及复合膜收卷4在检测时刻的料卷所含料带长度,按公式(5)、(6)、(7)、(8)计算,公式中d

r1

、d

r2

、d

r3

、d

rm

按公式(1)、(2)、(3)、(4)计算;

[0146]

l

xr1

、l

xr2

、l

xr3

、l

xrm

分别为在检测时刻第一基材放卷、第二基材放卷、第三基材放卷及复合膜收卷的导引段各料带路径长度,l

xr1

为第一基材料卷1至第一放卷固定辊5之间料带长度、l

xr2

为第二基材料卷2至第二放卷固定辊6之间料带长度、l

xr3

为第二基材料卷3至第三放卷固定辊7之间料带长度、l

xrm

为复合膜料卷4至收卷固定辊8之间料带长度;按公式(10)、(11)、(12)、(13)计算;

[0147]

l

t11

为第一基材放卷路径中第一段张力浮辊的路径料带长度,即第一放卷路径第一浮辊装置12的前导辊20和后导辊21之间料带长度;l

t21

为第二基材放卷路径中第一段张力浮辊的路径料带长度,即第二放卷路径第一浮辊装置14的为前导辊24和后导辊23之间料带长度;l

t31

为第三基材放卷路径中第一段张力浮辊的路径料带长度,即第三放卷路径第一浮辊装置16的为前导辊26和后导辊27之间料带长度;

[0148]

l

t11

=l

t110

+

△

lt11

(14)

[0149]

l

t21

=l

t210

+

△

lt21

(15)

[0150]

l

t31

=l

t310

+

△

lt31

(16)

[0151]

其中,l

t110

、l

t210

、l

t310

分别为第一放卷路径第一浮辊、第二放卷路径第一浮辊、第三放卷路径第一浮辊的摆臂在中位时各含张力浮辊的路径料带长度;

△

lt11

、

△

lt21

、

△

lt31

分别为检测时刻第一放卷路径第一浮辊、第二放卷路径第一浮辊、第三放卷路径第一浮辊的张力浮辊段的路径料带长度偏摆偏差;

[0152]

l

t12

为第一基材放卷路径中第二段包含张力浮辊的路径料带长度,即为第一涂布单元9至第一放卷路径第二浮辊装置13的后导辊22之间料带长度;l

t22

为第二基材放卷路径中第二段包含张力浮辊的路径料带长度,即为第二涂布单元10至第二放卷路径第二浮辊装置15的后导辊25之间料带长度;

[0153]

l

t12

=l

t120

+

△

lt12

(17)

[0154]

l

t22

=l

t220

+

△

lt22

(18)

[0155]

其中,l

t120

、l

t220

分别为第一放卷路径第二浮辊、第二放卷路径第二浮辊的摆臂在中位时各含张力浮辊的路径料带长度;

[0156]

△

lt12

、

△

lt22

分别为第一放卷路径第二浮辊、第二放卷路径第二浮辊的张力浮辊段的路径料带长度偏摆偏差;

[0157]

l

k11

为第一放卷固定导辊5至第一基材路径第一浮辊装置12的前导辊20间固定路径料带长度,l

k12

为第一基材的第一浮辊装置的后导辊21至第一涂布单元9间固定路径料带长度,l

k13

为第一基材的第二浮辊装置13的后导辊22至复合单元11间固定路径料带长度,该三段料带长度不变,由作图法量出;

[0158]

l

k21

为第二基材的第二放卷固定导辊6至第二基材路径第一浮辊装置14的前导辊24间固定路径料带长度,l

k22

为第二基材的第一浮辊装置14的后导辊23至第二涂布单元10间固定路径料带长度,l

k23

为第二基材的第二浮辊装置15的后导辊25至复合单元11间固定路径料带长度,该三段料带长度不变,由作图法量出;

[0159]

l

k31

为第三基材的第三放卷固定导辊7至第三基材路径第一浮辊装置16的前导辊26间固定路径料带长度,l

k32

为第三基材的第一浮辊装置16的后导辊27至复合单元11间固定路径料带长度,该两段料带长度不变,由作图法量出。

[0160]

l

km

为复合膜从复合单元11到收卷固定导辊8之间的路径料带长度,该段料带长度不变,由作图法量出。

[0161]

第一基材从第一放卷料卷到复合钢辊路径料带长度为:

[0162]

l1=l

r1

+l

xr1

+l

k11

+l

t11

+l

k12

+l

t12

+l

k13

(19)

[0163]

第二基材从第二放卷料卷到复合钢辊路径料带长度为:

[0164]

l2=l

r2

+l

xr2

+l

k21

+l

t21

+l

k22

+l

t22

+l

k23

(20)

[0165]

第三基材从第三放卷料卷到复合钢辊路径料带长度为:

[0166]

l3=l

r3

+l

xr3

+l

k31

+l

t31

+l

k32

(21)

[0167]

复合膜从收卷料到复合钢辊的路径料带长度为:

[0168]

lm=l

rm

+l

xrm

+l

km

(22)。

[0169]

第二种收、放卷装置在检测时刻的料卷直径计算步骤如下:

[0170]

在系统中设置提取复合钢辊线速度值v的子程序,按照检测时刻提取复合钢辊线速度值v作为平均速度,复合机的收、放卷装置在检测时刻的料卷直径计算公式为:

[0171]dr1

=(50/3π)*v*

△

te1*i1+δ

f1

[0172]dr2

=(50/3π)*v*

△

te2*i2+δ

f2

[0173]dr3

=(50/3π)*v*

△

te3*i3+δ

f3

[0174]drm

=(50/3π)*v*

△

tem*im+σδf+σδg[0175]

σδf=(δ

f1

+δ

f2

+

……

+δ

fi

)

[0176]

σδg=(δ

胶1

+δ

胶2

+

……

+δ

胶(i-1)

)

[0177]

其中,d

r1

、d

r2

、d

rm

分别为第一基材放卷料卷、第二基材放卷料卷、第三基材放卷料卷和收卷料卷直径;

[0178]

检测料卷直径对应的料带长度为:

[0179]

l

r1

=π[(50v*

△

te1*i1/3π+δ

f1

)

2-d

a2

]/4δ

f1

[0180]

l

r2

=π[(50v*

△

te2*i2/3π+δ

f2

)

2-d

b2

]/4δ

f2

[0181]

l

r3

=π[(50v*

△

te2*i3/3π+δ

f3

)

2-d

c2

]/4δ

f3

[0182]

l

rm

=π[(50/3π)*v*

△

tem*im+σδf+σδg)

2-d

m2

]/4(σδf+σδg)

[0183]

其中,l

r1

、l

r2

、l

r3

、l

rm

分别为所检测料卷直径对应的第一基材料带长度、第二基材料带长度、第三基材料带长度和复合膜料带长度;

[0184]

δ

f1

、δ

f2

、δ

f3

σδf分别为第一基材、第二基材、第三基材及多层复合膜的厚度;

[0185]

δ

胶1

、δ

胶2

∑δg分别为第一层胶、第二层胶及所有胶层的总厚度;da、db、dc、dm分别为第一基材料卷、第二基材料卷、第三基材料卷及复合膜收料卷的纸芯直径;

[0186]

i1,i2,i3,im为各放卷及收卷驱动轴的传动比。

[0187]

第二种收、放卷装置在检测时刻的料卷直径计算方法适合于机器运转平稳性好或者对计算结果要求不严的场合。

[0188]

本发明根据自动检测及计算所得到路径及料卷中料带长度,进一步计算作为进行穿膜废料自动准确停机剔除、料卷更换自动确定最短废料裁切位置、开机时放卷料卷放尽

时收卷直径的各种长度数值,为实现以上功能自动控制提供基础。

[0189]

张力浮辊段的料带路径长度偏差表

[0190]

设定角度检测器件读数51015202530354045

ꢀꢀ

浮辊摆臂摆角(度)-4-3-2-101234

ꢀꢀ

第一浮辊段料带长度偏差δ

lt11-28-21-14-707142128l

t110

946.3第二浮辊段料带长度偏差δ

lt12-13.6-10.2-7-3.503.57-10.6-14.2l

t120

1133.4第三浮辊段料带长度偏差δ

lt21-28-21-14-707142128l

t210

723.8第四浮辊段料带长度偏差δ

lt22-13.6-10.2-7-3.503.57-10.6-14.2l

t220

1133.4第五浮辊段料带长度偏差a

lt31-28-21-14-707142128l

t310

946.3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1