一种自动覆膜机的制作方法

1.本发明涉及一种自动覆膜机。

背景技术:

2.覆膜机是一种可以将聚酯薄膜、镀铝薄膜或者聚烯烃薄膜等薄膜进行覆膜形成膜卷的设备,广泛应用于包装和其他覆膜行业。目前的覆膜机在收膜成卷的过程中,由于压力不足容易导致形成的膜卷内产生气泡以及让膜卷内的薄膜产生折痕,造成膜卷的质量差;且覆膜机对多个加工件进行覆膜时,多采用多个加工件为一组进行覆膜加工,然后在对覆膜完成后的多个加工件进行切割分离,得到单个的覆膜完成的加工件,而采用现有技术中的覆膜机对加工件进行覆膜存在覆膜完成后还需要另外单独对加工件进行分割处理,覆膜机加工形式单一的技术问题。

技术实现要素:

3.本发明的目的是提供一种能够将多个加工步骤整合从而提高生产效率的自动覆膜机。

4.为达到上述目的,本发明采用的技术方案是:一种自动覆膜机,它包括:

5.机架;

6.输送装置,其用于输送pi膜,所述pi膜包括料带、以及与料带一体成型的且与产品对应的坯料部分,其包括安装于所述机架上的若干个放膜辊;

7.铜箔输送部,其用于将铜箔输送至坯料部分上方或者下方;

8.覆膜辊压座,其用于将坯料部分和铜箔压合;

9.分离装置,其用于将坯料部分和铜箔压合后形成的产品与料带裁切开且保持在料带上,其包括可对合动作的分离模;

10.出料装置,其用于将带有产品的料带收成卷。

11.优化的,所述输送装置包括安装于所述机架上的输送架,所述放膜辊分别按上下位设置在输送架上。

12.优化的,所述自动覆膜机还包括裁切装置,其用于在pi膜上冲孔,其包括安装在机架上且位于所述输送装置下游的裁切架、若干个安装于所述裁切架上的裁切部;每个所述裁切部包括安装于所述裁切架上的裁切底座、安装于所述裁切底座上的下裁切模和上裁切模、带动所述上裁切模上下移动的裁切伸缩件。

13.优化的,所述铜箔输送部包括

14.铜箔放料架,其用于放置铜箔,其上开设有上下贯通的取料口;

15.第一取料手,其用于将铜箔放料架上的铜箔从取料口中取出,其包括安装于铜箔发料架下方其沿上下方向伸缩的第一取料伸缩件,安装于所述第一取料伸缩件上且位于所述取料口下方的吸嘴;

16.第二取料手,其包括用于将吸嘴输送的铜箔夹持住的夹爪、安装于所述机架上且

用于带动所述吸嘴向下游方向移动的第二取料伸缩件、安装于所述第二取料伸缩件上且沿垂直于所述第二取料伸缩件移动的方向运动的第三取料伸缩件,所述夹爪安装于所述第三取料伸缩件上。

17.优化的,所述覆膜辊压座包括覆膜辊架,转动连接于所述覆膜辊架上的覆膜辊,驱动其中一个所述覆膜辊上下移动从而调节覆膜辊之间压紧力的覆膜伸缩件,安装于所述覆膜辊架上且位于覆膜辊上游、铜箔输送部下游的铜箔导入块,所述铜箔导入块上开设有沿上下游方向贯通的导入口。

18.优化的,所述分离装置包括分离架、安装于所述分离架上用于驱动所述分离模开合的分离伸缩件。

19.优化的,所述自动覆膜机还包括设于所述裁切装置上游和下游的导向辊轴,所述导向辊轴的轴线与所述放膜辊相平行设置。

20.优化的,所述自动覆膜机还包括张紧装置,所述张紧装置设于所述分离装置下游,其包括至少两个张紧辊、设于其中一个所述张紧辊的周面上的压力感应器,根据压力感应器感应到料带上张紧力的大小调节张紧辊位置。

21.由于上述技术方案运用,本发明与现有技术相比具有下列优点:实现铜箔覆膜贴合的自动化过程,提高了铜箔与pi膜覆合的平整度和位置度,覆膜后不会产生气泡,避免了现有设备覆膜后产生气泡,裁切后成品表面光洁无脏污,避免了现有生产工艺表面灰尘多,减少几道生产工序。

附图说明

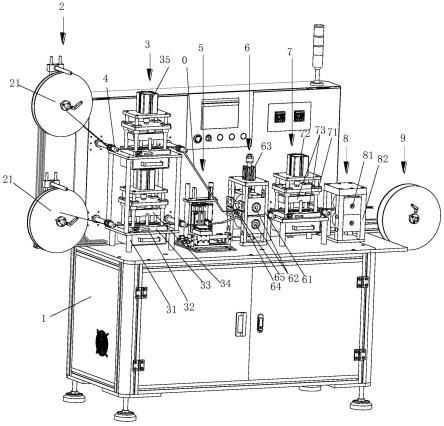

22.附图1为本发明的结构示意图;

23.附图2为本发明铜箔输送部的结构示意图。

具体实施方式

24.下面结合附图所示的实施例对本发明作进一步描述。

25.如图1所示,自动覆膜机包括:机架1;输送装置2,其用于输送pi膜,pi膜包括料带0、以及与料带0一体成型的且与产品对应的坯料部分,其包括安装于机架1上的若干个放膜辊21;裁切装置3,其用于在pi膜上冲孔,其包括安装在机架1上且位于输送装置2下游的裁切架31、若干个安装于裁切架31上的裁切部;每个裁切部包括安装于裁切架31上的裁切底座32、安装于裁切底座32上的下裁切模33和上裁切模34、带动上裁切模34上下移动的裁切伸缩件35;导向辊轴4,其设于裁切装置3上游和下游,导向辊轴4的轴线与放膜辊21相平行设置。铜箔输送部5,其用于将铜箔输送至坯料部分上方或者下方;覆膜辊压座6,其用于将坯料部分和铜箔压合;分离装置7,其用于将坯料部分和铜箔压合后形成的产品与料带0裁切开且保持在料带0上,其包括可对合动作的分离模;张紧装置8,其设于分离装置7下游,其包括张紧架82、至少两个安装于张紧架82上的张紧辊81、设于其中一个张紧辊81的周面上的压力感应器,根据压力感应器感应到料带0上张紧力的大小调节张紧辊位置;出料装置9,其用于将带有产品的料带0收成卷。

26.具体而言,输送装置2包括安装于机架1上的输送架,放膜辊21分别按上下位设置在输送架上。

27.如图2所示,铜箔输送部5包括:铜箔放料架51,其用于放置铜箔,其上开设有上下贯通的取料口52;第一取料手,其用于将铜箔放料架51上的铜箔从取料口52中取出,其包括安装于铜箔发料架下方其沿上下方向伸缩的第一取料伸缩件53,安装于第一取料伸缩件53上且位于取料口52下方的吸嘴54;第二取料手,其包括用于将吸嘴54输送的铜箔夹持住的夹爪55、安装于机架1上且用于带动吸嘴54向下游方向移动的第二取料伸缩件56、安装于第二取料伸缩件56上且沿垂直于第二取料伸缩件56移动的方向运动的第三取料伸缩件57,夹爪55安装于第三取料伸缩件57上。

28.覆膜辊压座6包括覆膜辊架61,转动连接于覆膜辊架61上的覆膜辊62,驱动其中一个覆膜辊62上下移动从而调节覆膜辊62之间压紧力的覆膜伸缩件63,安装于覆膜辊架61上且位于覆膜辊62上游、铜箔输送部5下游的铜箔导入块64,铜箔导入块64上开设有沿上下游方向贯通的导入口65。

29.分离装置7包括分离架71、安装于分离架71上用于驱动分离模73开合的分离伸缩件72。

30.本自动覆膜机的原理如下:

31.两个pi膜卷盘安装在输送装置2的放膜辊21上,出料装置9将两个pi膜的端部收卷,两者形成膜的放卷和收卷功能,pi膜先经过裁切装置3的冲孔,再经过覆膜辊压座6,在经过覆膜辊压座6前,第一取料手将铜箔放料架51上的铜箔从取料口52中取出,并下行送至第二取料手,第二取料手将铜箔送至导入口,此时铜箔位于两个pi膜之间,并随pi膜一同进入覆膜辊压座6,覆膜辊压座6对pi膜和铜箔完成热压,随后进入分离装置7,分离装置7将产品与料带0切开分割,但不完全切断,使产品保持在料带0上并随料带0一起被出料装置9收卷成型,其间导向辊轴4对pi膜进行导向,张紧装置8调整pi膜的张紧力防止产生气泡。

32.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1