一种面向大型舱体件装配的作业台架

1.本发明涉及舱体件装配领域,具体地说是一种面向大型舱体件装配的作业台架。

背景技术:

2.大型舱体件是现代装备领域中的一种重要的结构类型,因其优异的气动性能,大型舱体件在航天军工等领域应用广泛,比如姿控发动机、火箭及导弹舱段、空间站等各类航天器,而大型舱体件的装配对于此类装备而言尤为关键。

3.大型舱体件一般具有较大直径,其零部件主要布置在舱体内壁或端面上,并通过舱体端面与其余舱段连接。目前,大型舱体件的装配通常是在固定定位工装架上进行,即通过吊装将舱体圆柱壳体放置在定位工装上,人工从端面对舱体进行装配,这种装配方法需要反复吊装调整舱体圆柱壳在工装架上的位置以适应人工装配时的合适作业区,装配辅助作业时间长,生产效率低,且转运不便。此外由于是人工调整舱体位置,也很难与自动化装备联合控制。

技术实现要素:

4.本发明的目的在于提供一种面向大型舱体件装配的作业台架,能够快速精确地调整舱体工件的姿态,方便人员装配,并且方便整体转运。

5.本发明的目的是通过以下技术方案来实现的:

6.一种面向大型舱体件装配的作业台架,包括基座、翻转盘、翻转驱动组件和旋转驱动组件,其中所述基座上设有支撑架,且所述翻转盘两侧分别转动安装于对应侧的支撑架上,所述基座一侧设有翻转驱动组件,且所述翻转盘通过所述翻转驱动组件驱动翻转,所述翻转盘上设有旋转驱动组件和转接板,且所述转接板通过所述旋转驱动组件驱动转动,舱体工件与所述转接板连接,远离翻转驱动组件一侧的支撑架上设有限位组件,且所述翻转盘翻转到位后通过所述限位组件锁定位置,另外所述支撑架上设有翻转限位检测组件。

7.所述基座包括基座支撑架,且所述基座支撑架两侧设有基座横梁,所述支撑架分别垂直安装于对应侧的基座横梁上,所述基座横梁两端上侧设有吊环,所述基座横梁两端下侧设有基座支腿,所述基座支腿下端设有柔性胶垫,所述基座横梁中部下侧设有叉车承重架,且所述叉车承重架两侧分别通过连接梁与对应侧的基座支腿连接,另外所述基座支撑架中部下侧设有对接垫块和对接孔。

8.靠近翻转驱动组件一侧的支撑架上端设有主动轴,且所述主动轴通过所述翻转驱动组件驱动转动,远离翻转驱动组件一侧的支撑架上端设有从动轴,且所述主动轴与从动轴同轴设置,所述翻转盘一侧设有主动轴侧连板与所述主动轴连接,所述翻转盘另一侧设有从动轴侧连板与所述从动轴连接。

9.所述翻转驱动组件包括防护罩壳以及设于所述防护罩壳内的翻转驱动电机和减速器,所述防护罩壳内设有驱动支撑架,且翻转驱动电机和减速器设于所述驱动支撑架上,所述减速器的输出轴通过一个联轴器与所述主动轴连接。

10.所述限位组件包括限位销轴、销轴套、把手、弹簧挡盖、弹簧、定位套、接近开关和挡盘,其中销轴套设于支撑架上端的轴承座上,所述限位销轴穿过所述销轴套,所述销轴套内设有容置槽,且所述容置槽内设有弹簧套装于所述限位销轴上,所述限位销轴上设有挡盘,所述容置槽外侧开口设有弹簧挡盖,且所述弹簧设于所述挡盘和弹簧挡盖之间,所述限位销轴后端穿过所述弹簧挡盖后与所述把手连接,两个定位套设于从动轴侧连板上,且翻转盘定位时所述限位销轴前端插入任一定位套中,所述定位套内设有接近开关。

11.所述挡盘两侧设有挡盘豁口,所述容置槽中部槽壁两侧设有挡块,且所述挡盘豁口与对应侧的挡块对准后,所述挡盘豁口随限位销轴移动经过对应侧挡块。

12.所述翻转驱动组件下侧设有快插控制柜,且快插控制柜一侧设有快插头支架,所述快插头支架上端设有快插头仿形座,快插头仿形座上设有与车间控制系统连接的快插头,快插控制柜一侧设有与所述快插头配合的母头。

13.所述旋转驱动组件包括旋转驱动装置、安装座、主动齿轮和回转轴承,其中旋转驱动装置和主动齿轮均设于所述安装座上,且所述主动齿轮通过所述旋转驱动装置驱动转动,所述主动齿轮与所述回转轴承外齿圈啮合,所述转接板安装于所述回转轴承上。

14.所述旋转驱动装置包括旋转驱动电机和行星减速器,所述安装座上设有减速器安装板,所述减速器安装板上设有电机防护罩,所述旋转驱动电机和行星减速器均设于所述电机防护罩中,且所述行星减速器安装在所述减速器安装板上,所述主动齿轮设于所述减速器安装板下侧且套装在所述行星减速器的输出轴上,所述安装座远离回转轴承一侧设有调整立板,且所述减速器安装板与所述调整立板之间设有调整螺栓。

15.所述翻转限位检测组件包括到位开关、行程开关、水平限位块和竖直限位块,其中所述到位开关通过到位开关支架设置在支撑架上,且所述翻转盘上设有与所述到位开关配合的晃块,所述行程开关通过行程开关支架设置在支撑架上,所述水平限位块和竖直限位块设置于支撑架的侧面,所述翻转盘上设有与所述水平限位块和竖直限位块配合的撞块,且所述水平限位块、竖直限位块和撞块上均设有缓冲块。

16.本发明的优点与积极效果为:

17.1、本发明能够快速精确地调整舱体工件的姿态,方便人员装配,其中当翻转盘处于水平状态时,舱体工件安装在翻转盘上的转接板上,然后翻转盘通过所述翻转驱动组件驱动翻转至竖直状态,作业人员进行装配作业,并且旋转驱动组件可以驱动舱体工件绕其自身轴线旋转,从而将舱体工件调整至合适的装配状态。

18.2、本发明翻转限位检测组件中的到位开关检测到翻转盘翻转到位后发出信号给控制系统使翻转盘停止转动,同时操作人员利用限位组件中的限位销轴插入翻转盘一侧的从动轴侧连板上对应定位套中实现翻转盘定位,保证翻转盘定位牢靠。

19.3、本发明翻转限位检测组件中的行程开关能够感应翻转盘翻转过限并反馈给控制系统切断驱动电源,而设置于支撑架侧面的水平限位块和竖直限位块与翻转盘上的撞块配合形成机械硬限位,从而保证翻转盘的运动范围限定在设定范围内。

20.4、本发明方便整体转运,其中本发明的基座上设有吊环和叉车承重架,吊环方便本发明的吊装转运,叉车承重架方便特殊情况下利用叉车进行转运,并且基座支撑架中部下侧设有对接垫块和对接孔方便与转运顶升机构进行对接,而且本发明设有快插控制柜、快插头等结构,方便设备在各个装配单元间转运后进行快速连接。

附图说明

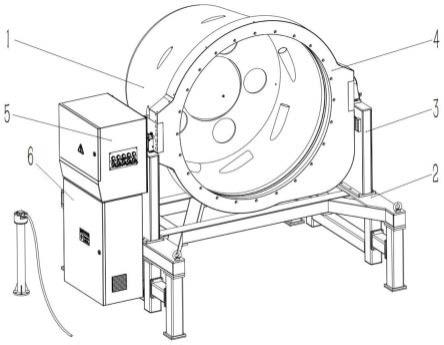

21.图1为本发明的工作状态示意图,

22.图2为图1中本发明的上料状态示意图,

23.图3为图1中的基座结构示意图,

24.图4为图1中的翻转驱动组件结构示意图,

25.图5为图1中的快插控制柜示意图,

26.图6为图1中的旋转驱动组件结构示意图,

27.图7为图2中的限位组件结构示意图,

28.图8为图7中的限位销轴和销轴套的局部放大示意图,

29.图9为图7中的限位组件剖视图,

30.图10为图2中的翻转限位检测组件结构示意图,

31.图11为图10中的翻转限位检测组件另一角度结构示意图。

32.其中,1为舱体工件,2为基座,201为基座横梁,202为吊环,203为基座支腿,204为连接梁,205为叉车承重架,206为柔性胶垫,207为对接垫块,208为对接孔;3为支撑架,301为轴承座;4为翻转盘,401为主动轴;402为主动轴侧连板;403为从动轴侧连板;404为从动轴;5为翻转驱动组件,501为防护罩壳,502为翻转驱动电机,503为减速器,504为联轴器,505为驱动支撑架;6为快插控制柜;601为快插头支架;602为快插头;603为快插头仿形座;7为旋转驱动组件;701为旋转驱动电机;702为电机防护罩;703为行星减速器;704为减速器安装板;705为回转轴承;706为安装座;707为主动齿轮;708为调整螺栓;709为调整立板;8为限位组件;801为限位销轴;802为销轴套;803为把手;804为弹簧挡盖;805为弹簧;806为定位套;807为接近开关;808为挡盘;8081为挡盘豁口;809为容置槽;8091为挡块;9为翻转限位检测组件;901为晃块;902为到位开关;903为到位开关支架;904为行程开关;905为行程开关支架;906为水平限位块;907为缓冲块;908为撞块;909为竖直限位块;10为转接板。

具体实施方式

33.下面结合附图对本发明作进一步详述。

34.如图1~11所示,本发明包括基座2、翻转盘4、翻转驱动组件5和旋转驱动组件7,其中所述基座2上设有支撑架3,且所述翻转盘4两侧分别转动安装于对应侧的支撑架3上,所述基座2一侧设有翻转驱动组件5,且所述翻转盘4通过所述翻转驱动组件5驱动翻转,如图6所示,所述翻转盘4上设有旋转驱动组件7和转接板10,且所述转接板10通过所述旋转驱动组件7驱动转动,如图1~2所示,舱体工件1与所述转接板10连接,如图2和图7~8所示,远离翻转驱动组件5一侧的支撑架3上设有限位组件8,且所述翻转盘4翻转到位后通过所述限位组件8锁定位置,如图2和图9~10所示,所述支撑架3上设有翻转限位检测组件9,所述翻转限位检测组件9一方面用于限定翻转盘4的翻转范围,以避免翻转超限对人员和产品造成损伤,另一方面能够检测翻转盘4是否翻转到位,并反馈给控制系统及时停止翻转盘4的翻转。

35.如图3所示,本实施例中,所述基座2包括整体呈蝶形结构的基座支撑架,且所述基座支撑架两侧设有基座横梁201,所述支撑架3分别垂直安装于对应侧的基座横梁201上,所述基座横梁201两端上侧设有吊环202方便吊装转运,所述基座横梁201两端下侧设有基座支腿203,且所述基座支腿203下端设有柔性胶垫206避免对地面造成损坏,所述支腿203的

高度根据舱体工件1和装配作业台架的人体工学高度联合确定,所述基座横梁201中部下侧设有叉车承重架205,且所述叉车承重架205两侧分别通过连接梁204与对应侧的基座支腿203连接,所述叉车承重架205方便特殊情况下利用叉车对基座2转运。另外如图3所示,所述基座支撑架中部下侧设有对接垫块207和对接孔208,其用于与转运用的顶升机构进行对接,其中对接孔208与定位销配合保证定位精度。

36.如图4所示,本实施例中,靠近翻转驱动组件5一侧的支撑架3上端设有主动轴401,且所述主动轴401通过所述翻转驱动组件5驱动转动,远离翻转驱动组件5一侧的支撑架3上端设有从动轴404,且所述主动轴401与从动轴404同轴设置,所述翻转盘4一侧设有主动轴侧连板402与所述主动轴401连接,所述翻转盘4另一侧设有从动轴侧连板403与所述从动轴404连接,两侧的支撑架3上端均设有轴承座301分别支撑所述主动轴401和从动轴404转动,本实施例中,所述轴承座301内安装深沟球轴承,且所述深沟球轴承两侧通过轴承端盖限位。

37.如图4所示,本实施例中,所述翻转驱动组件5包括防护罩壳501以及设于所述防护罩壳501内的翻转驱动电机502和减速器503,所述防护罩壳501内设有驱动支撑架505,且翻转驱动电机502和减速器503设于所述驱动支撑架505上,所述减速器503的输出轴通过一个联轴器504与所述主动轴401连接。本实施例中,所述减速器503采用二级蜗轮蜗杆减速器,其传动比大,能够满足舱体工件1大翻转力矩的输出要求,同时蜗轮蜗杆减速器具有自锁功能,能够避免断电等特殊情况下可能造成的偏转,以免对工件或人员造成损伤,同时所述驱动电机502选用具备失电抱闸功能的电机,进一步保证人员及工件作业安全。

38.如图1和图5所示,所述防护罩壳501下侧设有快插控制柜6,且快插控制柜6一侧设有快插头支架601,所述快插头支架601上端设有快插头仿形座603,快插头仿形座603上设有快插头602,快插控制柜6内设有电机驱动器以及plc控制器等控制电路,且快插控制柜6一侧设有与所述快插头602配合的母头,当快插头602插在所述母头上时,车间控制系统即与本发明的快插控制柜6连接实现各个驱动装置的控制,将快插头602与所述母头脱离后,本发明可以整体转运,如图1所示,脱离后的快插头602放置在快插头仿形座603内,所述快插头仿形座603采用绝缘尼龙材质,避免漏电风险,所述快插头仿形座603安装在快插头支架604上,且所述快插头支架604方便取放同时应避免与本发明转运路径干涉。本发明利用快插控制柜6、快插头602等结构可以方便地在各个装配单元间转运后进行快速连接。

39.如图1~2和图6所示,本实施例中,所述旋转驱动组件7包括旋转驱动装置、安装座706、主动齿轮707和回转轴承705,其中旋转驱动装置和主动齿轮707均设于所述安装座706上,且所述主动齿轮707通过所述旋转驱动装置驱动转动,所述主动齿轮707与所述回转轴承705外齿圈啮合,所述转接板10安装于所述回转轴承705上。本实施例中,所述旋转驱动装置包括旋转驱动电机701和行星减速器703,可精确调整旋转角度,所述安装座706上设有减速器安装板704,所述减速器安装板704上设有电机防护罩702,所述旋转驱动电机701和行星减速器703均设于所述电机防护罩702中,且所述行星减速器703安装在所述减速器安装板704上,所述主动齿轮707设于所述减速器安装板704下侧且套装在所述行星减速器703的输出轴上,所述安装座706远离回转轴承705一侧设有调整立板709,且所述减速器安装板704与所述调整立板709之间设有调整螺栓708,装配时先通过旋拧所述调整螺栓708调整所述主动齿轮707与回转轴承705之间的中心距,然后再将减速器安装板704固定在所述安装

座706上。所述回转轴承705内圈固定在所述翻转盘4上,所述回转轴承705外圈与所述转接板10相连,而所述转接板10上端通过螺栓与舱体工件1连接,本发明工作时,所述旋转驱动电机701通过行星减速器703传递转矩驱动主动齿轮707转动,进而带动回转轴承705外齿圈转动,从而实现舱体工件1绕其轴线旋转。

40.如图1~2和图7~9所示,远离翻转驱动组件5一侧的支撑架3上设有限位组件8,本实施例中,所述限位组件8包括限位销轴801、销轴套802、把手803、弹簧挡盖804、弹簧805、定位套806、接近开关807和挡盘808,其中销轴套802设于对应的轴承座301上,所述限位销轴801穿过所述销轴套802,如图8所示,所述销轴套802内设有容置槽809,且所述容置槽809内设有弹簧805套装于所述限位销轴801上,所述限位销轴801上设有挡盘808,所述容置槽809外侧开口设有弹簧挡盖804,所述弹簧805设于所述挡盘808和弹簧挡盖804之间并压缩限位,所述限位销轴801后端穿过所述弹簧挡盖804后与所述把手803连接,两个定位套806设于从动轴侧连板403上,且所述限位销轴801前端插入任一定位套806中实现限位,所述定位套806内设有接近开关807,所述接近开关807检测到限位销轴801到位后发出信号反馈给控制系统。

41.如图8所示,本实施例中,所述挡盘808两侧设有挡盘豁口8081,所述容置槽809中部槽壁两侧设有挡块8091,本发明工作时,操作人员通过旋转所述把手803使所述挡盘豁口8081与对应侧的挡块8091对准,此时挡盘808不受所述挡块8091阻挡,操作人员松手后,所述限位销轴801在压缩的弹簧805弹力作用下自动伸出插入任一定位套806中实现定位,如图9所示,此时所述挡盘808与所述容置槽809的槽底相抵限位,然后操作人员旋转把手803使挡盘豁口8081与挡块8091错开,避免限位销轴801后退脱离定位套806,而解锁时操作人员旋转所述把手803调整所述挡盘豁口8081与对应侧的挡块8091对准,然后拉动扳手803带动限位销轴801后移脱离定位套806解锁,并且使挡盘豁口8081后退经过挡块8091,然后操作人员再旋转所述把手803使挡盘豁口8081与挡块8091错开并松手,此时所述挡盘808受弹簧805弹力作用与所述挡块8091相抵限位,不会再进一步伸出锁定。

42.如图1~2和图10~11所示,所述支撑架3上设有翻转限位检测组件9,本实施例中,所述翻转限位检测组件9包括到位开关902、行程开关904、水平限位块906和竖直限位块909,其中如图10所示,所述到位开关902设于所述支撑架3上,所述翻转盘4上设有与所述到位开关902配合的晃块901,两组到位开关902分别感应翻转盘4的起始位置和终点位置,所述到位开关902通过到位开关支架903设置在支撑架3上,所述到位开关支架903设有腰型孔用于调试时调整到位开关902的位置。所述行程开关904也设于所述支撑架3上,当翻转盘4在其起始端和终点端时,所述行程开关904能够感应翻转盘4翻转过限并反馈给控制系统切断驱动电源,为翻转安全提供防护,所述行程开关904通过行程开关支架905设置在支撑架3上。

43.如图11所示,所述水平限位块906和竖直限位块909设置于支撑架3的侧面,所述水平限位块906和竖直限位块909均设有缓冲块907,所述缓冲块907为聚氨酯材质,其用于吸收碰撞动能,所述翻转盘4上设有撞块908,且所述撞块908上同样设置缓冲块907,所述撞块908随翻转盘4转到并与所述水平限位块906和竖直限位块909配合形成机械硬限位,以使翻转盘4的行程限制在所述水平限位块906和竖直限位块909的范围内。

44.本发明的工作原理为:

45.如图1~2所示,本发明工作时,当翻转盘4处于水平状态时,舱体工件1通过吊装安装在所述转接板10上,然后所述翻转盘4通过所述翻转驱动组件5驱动翻转至竖直状态,翻转限位检测组件9中的到位开关902检测到翻转盘4翻转到位后发出信号给控制系统使翻转盘4停止转动,然后操作人员将限位组件8中的限位销轴801插入主动轴侧连板402上对应的定位套806中,该定位套806内的接近开关807检测到限位销轴801插入到位后发出信号反馈给控制系统,然后作业人员进行装配作业,其中旋转驱动组件7可以驱动舱体工件1绕其自身轴线旋转,从而将舱体工件1调整至合适的装配状态,而所述翻转限位检测组件9中的行程开关904能够感应翻转盘4翻转过限并反馈给控制系统切断驱动电源,并且设置于支撑架3侧面的水平限位块906和竖直限位块909与翻转盘4上的撞块908配合形成机械硬限位,从而保证翻转盘4的运动范围限定在设定范围内。另外本发明的基座2上设有吊环202和叉车承重架205,其中吊环202方便本发明的吊装转运,叉车承重架205方便特殊情况下利用叉车进行转运,并且基座支撑架中部下侧设有对接垫块207和对接孔208方便与转运顶升机构进行对接,而且本发明设有快插控制柜6、快插头602等结构,方便设备在各个装配单元间转运后进行快速连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1