一种油田高承载双级全流化卧式除尘石粉罐的制作方法

1.本实用新型涉及油田储备罐领域,具体涉及一种油田高承载双级全流化卧式除尘石粉罐。

背景技术:

2.重晶石粉是石油钻井过程中的重要泥浆加重材料,是处理钻井中井喷事故和预防井喷事故发生的最重要的储备材料,因此现场石粉罐的有效储量和高效的装入输出是关键所在。然而,目前现场的石粉罐并不理想,其主要存在以下问题:一是全为立式储罐,受高度限制因而储量受限;二是立式储罐竖立和放倒都存在过程安全风险;三是立式储罐需要放置在专用底座上,承载地面平整且一定承载力,同时增加运输车辆;四是罐体高石粉存量的多少不方便检测;五是排除气体携带粉尘散布到空气中存在污染。

技术实现要素:

3.针对上述技术问题,本实用新型提供一种油田高承载双级全流化卧式除尘石粉罐。

4.其技术方案是:包括旱船式底座、卧式罐体、进气管路、进灰管路、出灰管路、除尘器、排气管及控制阀;所述卧式罐体安装在旱船式底座上,其包括圆截面罐身及其两端焊接的蝶形封头,圆截面罐身被另设于中部的蝶形封头分割为独立双仓结构;所述独立双仓结构包括左仓及右仓,左仓下部及右仓下部均设有流化床,流化床包括床架及固定在床架上的流化板,流化板的中部设有出灰口,流化板包括靠近出灰口的内环流化板及远离出灰口的外环流化板;所述进气管路包括进气总管及其分出的左仓进气管及右仓进气管,左仓进气管包括通往左仓内环流化板下侧的左仓内环进气管及通往左仓外环流化板下侧的左仓外环进气管,右仓进气管包括通往右仓内环流化板下侧的右仓内环进气管及通往右仓外环流化板下侧的右仓外环进气管;所述进灰管路包括进灰总管及其分出并通入独立双仓的左仓进灰管及右仓进灰管;所述出灰管路包括出灰总管及其分出并通入独立双仓出灰口的左仓出灰管及右仓出灰管;所述除尘器设于卧式罐体出气口外侧,排气管连接除尘器净气出口;所述控制阀包括延时阀、进灰阀及出灰阀,延时阀分别安装于左仓外环进气管及右仓外环进气管,进灰阀分别安装于左仓进灰管及右仓进灰管,出灰阀分别安装于左仓出灰管及右仓出灰管。

5.所述左仓进灰管及右仓进灰管的前端均设有可以两端落灰的横放管。

6.所述左仓进气管、右仓进气管均设有压力表及安全阀。

7.所述卧式罐体安装有物位计。

8.所述物位计采用电显超声波物位计。

9.所述旱船式底座设有拖耳及吊耳。

10.所述除尘器采用袋式除尘器。

11.所述袋式除尘器为脉冲袋式除尘器。

12.与现有技术相比,本实用新型主要具有以下有益技术效果:

13.1.底座与地面接触面大,储量大但罐体无下沉、无歪斜及无变型,安全性高。

14.2.双级全流化板设计,确保出灰口附近流化效果最好,剩余灰量最小。

15.3.使用延时阀控制,确保实现分级流化的最佳效果。

16.4.双出口进灰管确保最大储灰量。

17.5.电显物位计实现罐内物料的直观显示。

18.6.脉冲除尘实现粉尘零污染。

19.7.采用独立双仓结构使储灰及流化操作更加便捷。

附图说明

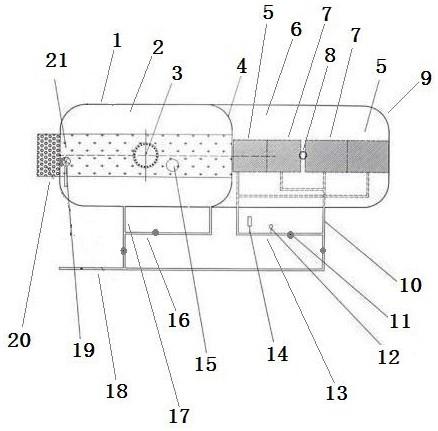

20.图1为本实用新型结构布局示意图;

21.图2为本实用新型进出灰管路布局示意图;

22.图中:1-卧式罐体,2-左仓,3-快开人口,4-中部的蝶形封头,5-外环流化板,6-右仓,7-内环流化板,8-出灰口,9-两端焊接的的蝶形封头,10-右仓内环进气管,11-延时阀,12-压力表,13-右仓外环进气管,14-安全阀,15-物位计,16-左仓外环进气管,17-左仓内环进气管,18-进气总管,19-排气管,20-除尘器,21-行人平台,22-左仓进灰管,23-进灰总管,24-右仓进灰管,25-进灰阀,26-横放管,27-右仓出灰管,28-出灰总管,29-左仓出灰管,30-出灰阀。

具体实施方式

23.下面结合实施例及附图对本实用新型进行详细描述。

24.实施例1

25.参见图1及图2。一种油田高承载双级全流化卧式除尘石粉罐,包括旱船式底座、卧式罐体1、进气管路、进灰管路、出灰管路、除尘器20、排气管19及控制阀。卧式罐体1安装在旱船式底座上,旱船底座与地面接触面积大,受压而不易下沉。旱船底座采用高强度300a工字钢焊接,在交叉连接位置加焊钢板底板,承载面积大,强度高,提高承载力。卧式罐体1包括圆截面罐身及其两端焊接的蝶形封头9,圆截面罐身和蝶形封头使罐体能实现最大容量和最大受压强度;圆截面罐身被另设于中部的蝶形封头4分割为独立双仓结构。圆截面罐身采用q235b钢板卷筒。独立双仓结构包括左仓2及右仓6,左仓2下部及右仓6下部均设有流化床,流化床包括床架及固定在床架上的流化板,流化板的中部设有出灰口8,流化板包括靠近出灰口8的内环流化板7及远离出灰口8的外环流化板5。采用双仓结构,中间使用蝶形封头间隔,流化床斜度更合理,进一步提高粉体流动性。进气管路包括进气总管18及其分出的左仓进气管及右仓进气管,左仓进气管包括通往左仓2内环流化板7下侧的左仓内环进气管17及通往左仓2外环流化板5下侧的左仓外环进气管16,右仓进气管包括通往右仓6内环流化板7下侧的右仓内环进气管10及通往右仓6外环流化板5下侧的右仓外环进气管13。进灰管路包括进灰总管23及其分出并通入独立双仓的左仓进灰管22及右仓进灰管24。出灰管路包括出灰总管28及其分出并通入独立双仓出灰口8的左仓出灰管29及右仓出灰管27。除尘器20设于卧式罐体1出气口外侧,排气管19连接除尘器20净气出口。控制阀包括延时阀11、进灰阀25及出灰阀30,延时阀11分别安装于左仓外环进气管16及右仓外环进气管13,进灰

阀25分别安装于左仓进灰管22及右仓进灰管24,出灰阀30分别安装于左仓出灰管29及右仓出灰管27。采用双极流化,即流化床靠近出灰口8部分先进气流化,借助延时阀11使靠近出灰口8外部分延时进气流化,以确保出灰口8附近流化效果最好,达到流化更全面,提高粉体的流动性;亦即:先内环流化板7进气,中间粉体优先得到气化,延时阀11打开外环流化板5进气,外边缘粉体气化,在罐内石粉存量少的情况下实现最好的气体流化效果,余灰量最小。进出灰管路采用专用粉体阀门、管件及连接件,进出灰顺畅阻力小,更顺畅。

26.实施例2

27.参见图1及图2。一种油田高承载双级全流化卧式除尘石粉罐,在实施例1记载的技术方案基础上,左仓进灰管22及右仓进灰管24的前端均设有可以两端落灰的横放管26,构成双出口进灰管,确保罐内最大储灰量。

28.实施例3

29.参见图1及图2。一种油田高承载双级全流化卧式除尘石粉罐,在实施例1记载的技术方案基础上,左仓进气管、右仓进气管均设有压力表12及安全阀14,以便随时检测进气压力状况并确保压力安全。

30.实施例4

31.参见图1及图2。一种油田高承载双级全流化卧式除尘石粉罐,在实施例1记载的技术方案基础上,卧式罐体1安装有物位计15;物位计15采用电显超声波物位计,随时可见储灰余量,实现对罐内粉体量的直观掌握。

32.实施例5

33.参见图1及图2。一种油田高承载双级全流化卧式除尘石粉罐,在实施例1记载的技术方案基础上,旱船式底座设有拖耳及吊耳,以方便进行拖动作业及吊装作业。

34.实施例6

35.参见图1及图2。一种油田高承载双级全流化卧式除尘石粉罐,在实施例1记载的技术方案基础上,除尘器20采用脉冲袋式除尘器,实现排气的粉尘收集,消除粉尘污染。

36.本实用新型的基本工作原理如下:

37.连接好气体管路和粉体管路,检查所有阀门处于正常使用位置;打开进气阀进入开启状态,其它阀门处于关闭状态。外接气源的压缩空气进入罐体,观察罐体压力达到0.2mp时打开助吹阀少许使管路畅通。气体先进入流化板的内环部分,再以临界悬浮速度的流量通过流化板,流化板上的石粉颗粒在气流的吹动下脱离流化板支撑而向上浮动,颗粒间间距增大,使得石粉颗粒具有一定的流动性,向流化板低处也就是出灰口8位置流动;延时阀11开启后,流化板的外环部分同样道理使得石粉向出灰口8位置流动,然后在罐体内外压差的助推作用下经出灰管路排除罐体,达到现场加重的目的。当罐体压力下降接近零时,关闭进气阀及出灰阀30,打开放气阀,卸料完毕。如需使用另一个仓卸料重复上述过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1