一种大散盘铜管的自动吊具的制作方法

1.本实用新型属于铜管加工设备技术领域,具体是涉及一种大散盘铜管的自动吊具。

背景技术:

2.铜管又称紫铜管。有色金属管的一种,是压制的和拉制的无缝管。铜管具备了良好导电性,导热性的特性,电子产品的导电配件以及散热配件的主要材料,并且成为现代承包商在所有住宅商品房的自来水管道、供热、制冷管道安装的首选。铜管抗腐蚀性能强,不易氧化,且与一些液态物质不易起化学反应,容易炜弯造型。

3.在对较多大内径的高集束的铜管在进行物料搬运时,无法对多个铜管的内壁进行夹持,从而导致整个搬运效果较差,管道的连接的稳定性不高,导致部分钢管会发生掉落。

技术实现要素:

4.本实用新型主要是解决上述现有技术所存在的技术问题,提供一种大散盘铜管的自动吊具。

5.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种大散盘铜管的自动吊具,包括第一吊具减速电机,所述第一吊具减速电机的下方设置有第一顶板,所述第一顶板的顶部设置有多个吊具螺栓,所述第一顶板的下方设置有保护框架,所述保护框架内腔的上方设置有丝杆动力装置,所述丝杆动力装置的下方设置有缓冲装置,所述保护框架表面的顶部和底部分别设置有第一推料机构和第二推料机构,所述保护框架表面四个面的中部均设置有两组扩料机构,所述第一推料机构和对应的扩料机构以及第二推料机构和对应的扩料机构的外部均连接有扩板机构,所述保护框架的底部连接有六爪机构,所述第一顶板和保护框架之间以及六爪机构与保护框架之间的连接处均设置有多个加强板。

6.作为优选,所述丝杆动力装置包括第二顶板、第一限位杆、托板和侧板,所述第二顶板设置在第一顶板的下方,所述托板位于第二顶板的下方,所述第一限位杆用于连接第一顶板、第二顶板和托板,所述缓冲装置包括丝杆、丝杆套、固定座和弹簧,所述丝杆与顶部的第一吊具减速电机相互连接,所述丝杆套套接在丝杆的表面,所述丝杆的底部向下与底部的固定座通过轴承连接,所述固定座位于丝杆套的下方,所述弹簧连接在固定座和丝杆套之间,所述扩料机构包括连接套、推杆、限位杆座和第二限位杆,所述连接套套接在丝杆套的表面,多个所述推杆铰接设置在连接套的四个侧面上,每两个所述限位杆座均设置在保护框架的四个侧面上,两个同侧面的所述限位杆座之间设置有第二限位杆,每个所述推杆的顶端均转动设置有滑辊,且所述推杆的顶部向外贯穿保护框架延伸至其外部,所述推杆的表面开设有与第二限位杆相互滑动的第一滑槽。

7.作为优选,所述扩板机构包括撑紧瓦片、扩撑板、限位座和连接板,两个所述撑紧瓦片设置在扩撑板的表面,所述限位座设置在两个撑紧瓦片之间且与扩撑板相互连接,所述限位座上开设有与滑辊相互滑动的第二滑槽,两个所述撑紧瓦片设置分别与后侧对应的

第一推料机构和第二推料机构相互连接。

8.作为优选,多组所述第一推料机构的输出端朝下保护框架的左右侧面设置,多组所述第二推料机构的输出端朝下保护框架的前后侧面设置,所述第一推料机构包括固定架、第一伸缩座、第一滑杆、第二伸缩座、第二滑杆和推板,所述固定架位于保护框架的左右侧面,所述第一伸缩座和第二伸缩座均设置在固定架的顶部和底部,所述第一滑杆设置在第一伸缩座内,所述第二滑杆设置在第二伸缩座内,所述推板分别设置在两个第一滑杆之间和两个第二滑杆之间,所述推板与扩板机构相互连接。

9.作为优选,所述六爪机构包括第二吊具减速电机、第三顶板、安装限位板、主齿轮、转轴、爪头、限位柱、底板和加强板,所述第二吊具减速电机设置在第三顶板上,所述第三顶板与保护框架相互连接,所述安装限位板设置在第三顶板的下方,所述安装限位板上开设有多个安装孔,所述底板位于安装限位板的下方,所述底板顶部的中部设置有主齿轮,所述主齿轮与第二吊具减速电机相互连接,多个所述爪头通过转轴围绕主齿轮设置,且与主齿轮相互啮合,多个所述限位柱对应爪头一侧,所述转轴的顶部与安装孔相互插接。

10.本实用新型具有的有益效果:

11.通过在保护框架的内部设置有丝杆动力装置,其通过顶部的第一吊具减速电机带动下方的丝杆套在丝杆表面上下移动,能够带动套接在丝杆套表面的多组扩料机构向外推动,扩料机构能够由于推杆上的滑槽被第二限位杆和限位杆座的限位,从而在上下移动时,能够带动推杆向外推动使得带动扩板机构向外移动,实现对外部钢管的夹持,从而且整个扩板机构的高度较高,能够实现对累放高度较多的钢管进行夹持,且夹持效果好,在扩板机构的后侧分别对应连接第一推料机构和第二推料机构,其通过后侧的第一滑杆在第一伸缩座内进行前后移动,且第二滑杆在第二伸缩座内进行前后移动,从而能够对扩板机构的移动增加稳定效果,通过在保护框架的下方设置有六爪机构,其通过顶部的第二吊具减速电机带动下方的主齿轮转动,从而能够带动主齿轮外圈表面连接的爪头同步转动,从而带动外端向外扩大,完成对底部收纳的扩大,增加对钢管收纳效果。

附图说明

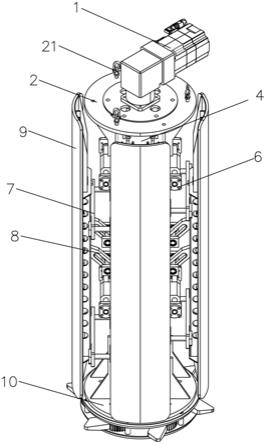

12.图1是本实用新型大散盘钢管吊具的一种立体结构示意图;

13.图2是本实用新型大散盘钢管吊具的一种拆分立体结构示意图;

14.图3是本实用新型扩板机构的一种立体结构示意图;

15.图4是本实用新型大散盘钢管吊具的一种拆分立体结构示意图;

16.图5是本实用新型六爪机构的一种拆分结构示意图。

17.图中:1、第一吊具减速电机;2、第一顶板;21、吊具螺栓;3、保护框架;4、丝杆动力装置;41、第二顶板;42、第一限位杆;43、托板;44、侧板;5、丝杆;51、丝杆套;52、固定座;53、弹簧;6、第一推料机构;61、固定架;62、第一伸缩座;63、第一滑杆;64、第二伸缩座;65、第二滑杆; 66、推板;7、第二推料机构;8、扩料机构;81、连接套;82、推杆;83、第一滑槽;84、限位杆座;85、第二限位杆;86、滑辊;9、扩板机构;91、撑紧瓦片;92、扩撑板;93、限位座;94、第二滑槽;95、连接板;10、六爪机构;101、第二吊具减速电机;102、第三顶板;103、安装限位板;104、安装孔;105、主齿轮;106、转轴;107、爪头;108、限位柱;109、底板; 11、加强板。

具体实施方式

18.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

19.实施例:一种大散盘铜管的自动吊具,如图1-图5所示,包括第一吊具减速电机1,第一吊具减速电机1的下方设置有第一顶板2,第一顶板2的顶部设置有多个吊具螺栓21,第一顶板2的下方设置有保护框架3,保护框架3 内腔的上方设置有丝杆动力装置4,丝杆动力装置4的下方设置有缓冲装置,保护框架3表面的顶部和底部分别设置有第一推料机构6和第二推料机构7,保护框架3表面四个面的中部均设置有两组扩料机构8,第一推料机构6和对应的扩料机构8以及第二推料机构7和对应的扩料机构8的外部均连接有扩板机构9,保护框架3的底部连接有六爪机构10,第一顶板2和保护框架3之间以及六爪机构10与保护框架3之间的连接处均设置有多个加强板11。

20.丝杆动力装置4包括第二顶板41、第一限位杆42、托板43和侧板44,第二顶板41设置在第一顶板2的下方,托板43位于第二顶板41的下方,第一限位杆42用于连接第一顶板2、第二顶板41和托板43,缓冲装置包括丝杆5、丝杆套51、固定座52和弹簧53,丝杆5与顶部的第一吊具减速电机1 相互连接,丝杆套51套接在丝杆5的表面,丝杆5的底部向下与底部的固定座52通过轴承连接,固定座52位于丝杆套51的下方,弹簧53连接在固定座52和丝杆套51之间,扩料机构8包括连接套81、推杆82、限位杆座84 和第二限位杆85,连接套81套接在丝杆套51的表面,多个推杆82铰接设置在连接套81的四个侧面上,每两个限位杆座84均设置在保护框架3的四个侧面上,两个同侧面的限位杆座84之间设置有第二限位杆85,每个推杆82 的顶端均转动设置有滑辊86,且推杆82的顶部向外贯穿保护框架3延伸至其外部,推杆82的表面开设有与第二限位杆85相互滑动的第一滑槽83。

21.扩板机构9包括撑紧瓦片91、扩撑板92、限位座93和连接板95,两个撑紧瓦片91设置在扩撑板92的表面,限位座93设置在两个撑紧瓦片91之间且与扩撑板92相互连接,限位座93上开设有与滑辊86相互滑动的第二滑槽94,两个撑紧瓦片91设置分别与后侧对应的第一推料机构6和第二推料机构7相互连接。

22.多组第一推料机构6的输出端朝下保护框架3的左右侧面设置,多组第二推料机构7的输出端朝下保护框架3的前后侧面设置,第一推料机构6包括固定架61、第一伸缩座62、第一滑杆63、第二伸缩座64、第二滑杆65和推板66,固定架61位于保护框架3的左右侧面,第一伸缩座62和第二伸缩座64均设置在固定架61的顶部和底部,第一滑杆63设置在第一伸缩座62 内,第二滑杆65设置在第二伸缩座64内,推板66分别设置在两个第一滑杆 63之间和两个第二滑杆65之间,推板66与扩板机构9相互连接。

23.六爪机构10包括第二吊具减速电机101、第三顶板102、安装限位板103、主齿轮105、转轴106、爪头107、限位柱108、底板109和加强板11,第二吊具减速电机101设置在第三顶板102上,第三顶板102与保护框架3相互连接,安装限位板103设置在第三顶板102的下方,安装限位板103上开设有多个安装孔104,底板109位于安装限位板103的下方,底板109顶部的中部设置有主齿轮105,主齿轮105与第二吊具减速电机101相互连接,多个爪头107通过转轴106围绕主齿轮105设置,且与主齿轮105相互啮合,多个限位柱108对应爪头107一侧,转轴106的顶部与安装孔104相互插接。

24.本实用新型的原理:此时把整个装置通过顶部连接的外部吊具移动至叠加堆放的钢管处,此时整个装置通过钢管的中空处向下插入,接着开启位于顶部的第一吊具减速电

机1,其带动输出端上的丝杆5开始转动,从而带动套接在丝杆5表面的丝杆5套开始转动,丝杆5套通过向下移动会带动连接在其表面的连接套81同步移动,在向上移动的过程中带动连接在连接套81表面的多个推杆82的底端同步向上,由于推杆82表面开设的滑槽与第二限位杆85相互滑动连接,第二限位杆85的两端分别与两侧的限位座93相互转动连接,且两个限位杆座84固定连接在保护框架3的侧面上,从而当推杆82 的底端向上移动时,由于限位杆的限位使得推杆82的顶部会向外顶出,限位杆顶端转动连接的滑辊86在扩板机构9的侧面连接,从而会带动整个扩板机构9向外扩展从而与钢管的内壁相互接触完成夹持,当夹持完成后,此时开启第二吊具减速电机101,其带动输出端上的主齿轮105开始转动,主齿轮 105会带动与其表面相互啮合的爪头107侧面同步转动,从而使得爪头107的外端开始转动处第三顶板102的范围,增加底部结构的面积,且通过在底板 109上对应爪头107设置的多个限位柱108能够对爪头107的转动进行限位,避免其移动过大。

25.最后,应当指出,以上实施例仅是本实用新型较有代表性的例子。显然,本实用新型不限于上述实施例,还可以有许多变形。凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1